韭菜收获机圆盘切割装置设计与试验

许斌星 陈永生 管春松 於锋 陈华

摘要:針对现有韭菜收割机作业时出现的不完整、漏割等问题,结合韭菜的物理特性,设计一种兼具扶禾、切割、收集组合式韭菜收集机械。对关键部件圆盘刀进行结构参数、运动参数的确定,开展切割理论分析;利用MATLAB软件,选取机具作业速度分别为0.2 m/s、0.3 m/s、0.4 m/s、0.5 m/s,对切割圆盘进行运动仿真,得到不同作业速度下的切割区域变化规律;以机具的作业速度为试验因素,以割台损失率、漏割损失率为指标,进行单因素试验,确定机具作业速度范围。结果表明,当韭菜收获机圆盘刀转速为3 000 r/min时,作业速度为0.4 m/s,韭菜切割收获装置性能最优,此时韭菜割台损失率均值为2.8%、漏割损失率均值为2.2%。

关键词:韭菜;圆盘切割;运动仿真;收获机械

中图分类号:S225.92

文献标识码:A

文章编号:20955553 (2024) 02007906

收稿日期:2022年8月12日 修回日期:2022年10月8日

基金项目:江苏省现代农机装备与技术示范推广项目(NJ2020—05);江苏省现代农业(蔬菜)产业技术体系(JATS[2022]511)

第一作者:许斌星,男,1990年生,安徽安庆人,硕士,助理研究员;研究方向为农业废弃物肥料化利用装备及蔬菜装备。Email: xbx1014@163.com

通讯作者:管春松,男,1987年生,江苏盐城人,博士,副研究员;研究方向为蔬菜装备。Email: cs.guan@163.com

Design and experiment of disc cutting device for leek harvester

Xu Binxing1, Chen Yongsheng1, Guan Chunsong1, Yu Feng2, Chen Hua3

(1. Nanjing Institute of Agricultural Mechanization, Ministry of Agriculture and Rural Affairs, Nanjing, 210014, China;

2. Agricultural Machinery Development and Application Center of Jiangsu Province, Nanjing, 210017, China;

3. Nantong Fulaiwei Agricultural Equipment Co., Ltd., Nantong, 226009, China)

Abstract:

Aiming at the problems of incomplete and missing cutting in the existing leek harvester, combined with the physical characteristics of leek, a kind of leek collecting machine was designed. The structural parameters and motion parameters of the key components of the disc knife were determined, and the cutting theory was analyzed. By using MATLAB software, the motion simulation of the cutting disc was carried out when the working speed of the machine was selected as 0.2 m/s, 0.3 m/s, 0.4 m/s, 0.5 m/s respectively, and the change law of cutting area under different operating speeds was obtained. Taking the working speed of the machines and tools as the test factor, and taking the header loss rate and missed cutting loss rate as the indicators, a single factor test was carried out. Through the analysis of the test results, the working speed range of the machines and tools was determined. The results showed that when the rotating speed of the disc cutter was 3 000 r/min and the working speed was 0.4 m/s, the performance of the leek cutting and harvesting device was the best, and the average loss rate of the leek cutting table was 2.8% and the average loss rate of the missing cutting was 2.2%.

Keywords:

leek; disc cutting; motion simulation; harvesting machinery

0 引言

韭菜是绿叶蔬菜典型代表之一,其种植面积占总菜田面积的5%~6%,每年收割4~5次,目前主要通过人工收获,存在劳动强度大、工作效率低等问题。随着现有劳动力的老龄化,机器换人收割势在必行。韭菜的整个生产作业过程中,收割作业占整个作业质量的50%,收割后韭菜的质量直接影响了后续的加工与销售等。国内相关的科研院所、企业都对韭菜的收获机械进行研究,取得了一定的成果,但是在收获过程中还存在夹持输送不稳定、切割不整齐等问题,同时,行走过程中,由于地面的不平整等使得切割装置对韭菜进行了入土切割,影响了工作效率与收获质量[14]。

韭菜收获过程中,切割装置是关键部件,现有的切割方式根据切割刀不同分为往复式割刀、带锯式割刀及圆盘切割刀三大类,在工作过程中,前两种形式易出现切割刀断裂、卡死等现象,对韭菜的收获造成了影响。圆盘切割使用较少,主要应用在牧草等领域收割,圆盘收割过程中,高速旋转,根据留茬不同高度要求,圆盘切割刀高度可调,切割性能好、效率高[59]。苏维庆等[2]根据韭菜收割原理设计一款温室韭菜收割机,使机具一次完成韭菜的机械化收割和接收;闫文彬等[5]对圆盘切割牧草进行了研究,開展了切割刀的三维建模与运动仿真;赵满全等[7]对双圆盘到对牧草切割进行了研究,开展了切割仿真研究,并得到切割部件最优的工作参数与结构参数。

针对上述问题,本文设计一款手扶自走式韭菜收获机,采用圆盘斜切割,切割刃口仿镰刀锯齿形刃,通过分析其工作原理,确定关键部件的结构参数、工作参数,开展理论分析与试验研究,以期实现低损、少漏割的韭菜机械化作业要求。

1 韭菜基本物理特性

为合理设计切割装置,在南通市通州区石岗镇,不同区域,随机选取种植行距为280mm,常见韭菜“独根红”品种成熟样本180个,进行茎秆切断,每段长60mm,分别测量每个样本的物性参数。韭菜总长度集中在200~400mm,茎秆直径集中在2.5~4mm,最大剪应力平均值为0.67MPa。

2 整体结构与工作原理

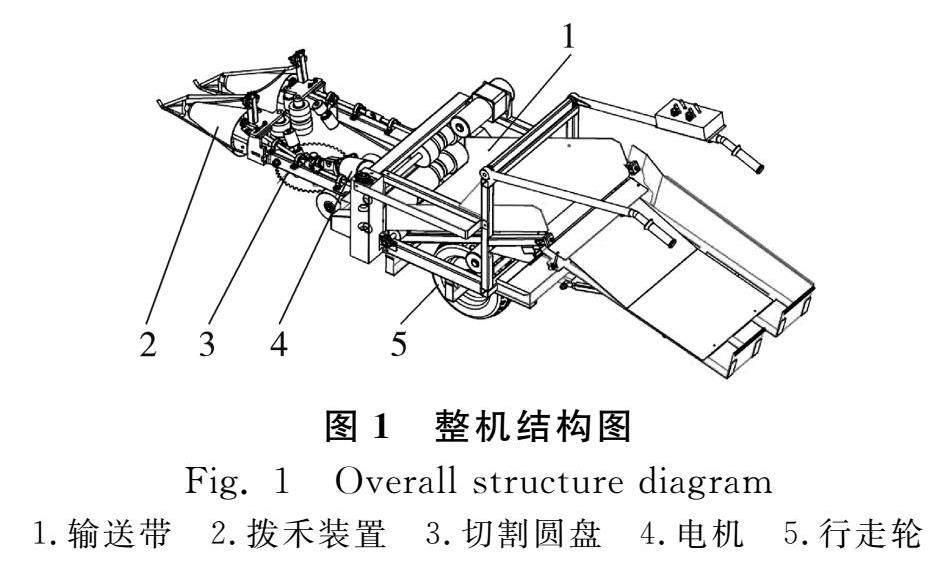

手扶自走式韭菜收获机(图1)主要由扶禾装置、切割装置、输送装置等组成,其中切割装置为韭菜收获过程中的关键装置,包括切割电机、圆盘割刀、连接轴等部件,圆盘割刀上面的刃口曲线仿镰刀锯齿形刃口曲线结构设计,与地面呈一定倾角安装。

工作原理:手扶整机,机具前进,两侧的扶禾装置结合输送带将韭菜夹持输送到高速旋转圆盘割刀切割区域进行切割,切断后的韭菜通过输送带向后输送,完成韭菜从直立至水平放置的动作,向集框箱集中输送,最后由人工转运。

整机性能参数如表1所示。

1.输送带

2.拨禾装置

3.切割圆盘

4.电机

5.行走轮

3 关键部件设计

根据整机的设计特点,韭菜的物理特性,选取圆盘刀切割,以减少切割阻力。圆盘切割装置作为韭菜收获机的重要组成部分之一,主要由电机、割刀、万向节、连接轴等组成。其中,圆盘刀的结构与运动参数对韭菜收获效果影响较大,本文重点对圆盘刀直径、结构及转速等进行设计计算。

3.1 结构参数设计

韭菜在切割过程中分为接触阶段与切割阶段。在工作过程中,为了保证韭菜被切割后沿着刀盘旋转的方向倒伏至输送环节,韭菜茎秆受到刀盘对茎秆的摩擦力f和作用于茎秆的法向反力N,在接触阶段茎秆受力如图2所示。

为了保证韭菜茎秆有效切割,需满足在竖直方向摩擦力的分力大于法向反力分力,建立茎秆切割接触力学模型如式(1)所示[1011]。

fcosα-Nsinα>0

f=μN

(1)

式中:

μ——摩擦因素;

α——钳住角;

F——圆盘刀对茎秆摩擦力;

N——圆盘刀对茎秆推力。

根据韭菜茎秆物理特性参数测量结果,由钳住角与刀盘半径及茎秆半径几何关系式可知

α=arccosRR+r

(2)

式中:

R——圆盘半径;

r——韭菜茎秆半径。

为实现单垄全面覆盖切割收获,圆盘直径需满足大于割幅,割幅大小与机器的动力及整机重量有关,同时在工作过程中需要保证在作业时行走轮按照规定行走在固定的轨道内,所以圆盘直径D应满足以下条件[1215]。

W-2B≤D

(3)

式中:

W——机器后端两个行走轮内侧距离;

B——行走轮到割刀边缘的距离。

设计的行走轮内侧距离为270 mm,行走轮到切割刀边缘距离最小满足5 mm大小,结合式(1)~式(3),考虑整体设计要求,得到圆盘直径为260 mm。

3.2 切割理论分析

刀刃切割韭菜时,韭菜先被动力压紧,然后在刃口的压力作用下破坏其茎秆,在切割过程中,物料沿刃口长度方向的滑移距离可降低对韭菜的正压力破坏极限,在前进工程中,茎秆被切割受力情况[1617]如图3所示。

建立切割点的位移方程如下

Vx=dxdt=Rωcosωt

Vy=dydt=Rωsinωt-V

Vj=Vx2+Vy2

(4)

式中:

Vx——

切割点沿X轴方向移动的距离;

Vy——

切割点沿Y轴方向移动的距离;

Vj——切割点的绝对速度;

V——机器的前进速度;

t——切割时间;

ω——角速度。

由图3受力分析可得

V2=Vr2+V2-2VrVcos(∠BCE+∠ECD)

Vrcosε+Vsin∠BCE=Vjcosγ

Vrsinε-Vcos∠BCE=Vjsinγ

(5)

由式(4)、式(5)可得

tanγ=Rωsinε-Vcosε+α-π2

Rωcosε-Vsinε+α-π2

(6)

式中:

Vr——角速度;

γ——滑切角;

β——相位角;

ε——

曲线上任一点切线与径点极径的夹角。

从切割稳定性与效率角度看,当滑切角与钳住角成函数线性关系时是合理的切割角度,同时根据合理的滑切角与钳住角的合理取值范围,为选取合适的切割速度提供理论依据与支撑[1819]。

3.3 运动参数设计

在切割阶段,沿着前进方向,圆盘刀对茎秆产生推力。在推力F作用下,韭菜茎秆在xz平面产生转角δ,如图4所示,计算公式如式(7)所示。

δ=FH22EI

(7)

式中:

H——切割高度,mm;

EI——韭菜莖秆抗弯强度,GPa。

根据图4几何关系得

δ=180°×arctan(1 000ΔVxt/H)π

(8)

ΔVx=V-Vωx

Vωx=Vωcosα=2πnRcosα1 000

(9)

式中:

Vω——圆盘刀自转线速度;

n——机具作业速度;

Vωx——

圆盘刀自转线速度沿前进方向的分速度。

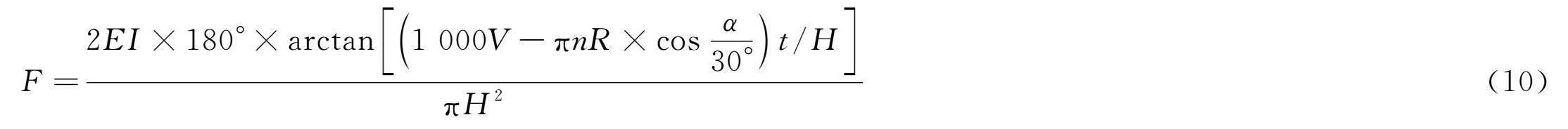

联合式(7)~式(9)得到

F=2EI×180°×arctan1 000V-πnR×cosα30°t/HπH2

(10)

根据式(10)可知,韭菜在被切割过程中,推力超过其抗弯力极限时,韭菜茎秆产生倾斜影响切割效果。机具的作业速度与推力成正比,圆盘刀到转速与推力成反比,综合分析比较选取机具作业速度与圆盘刀转速为切割收获作业的关键运动参数。

为避免漏割,选取切割高度H为40 mm,根据力学特性试验得到的抗弯模量,确定韭菜收获最低作业速度为0.19 m/s,最高作业速度为0.53 m/s,因此兼顾切割收获效果,确定试验作业速度为0.2~0.5 m/s。韭菜切割属于高速无支撑切割,设计转速为52.892~63.638 r/s,结合选取的电机最高转速为3 000 r/min,因此选取圆盘刀转速为3 000 r/min。

3.4 作业速度分析

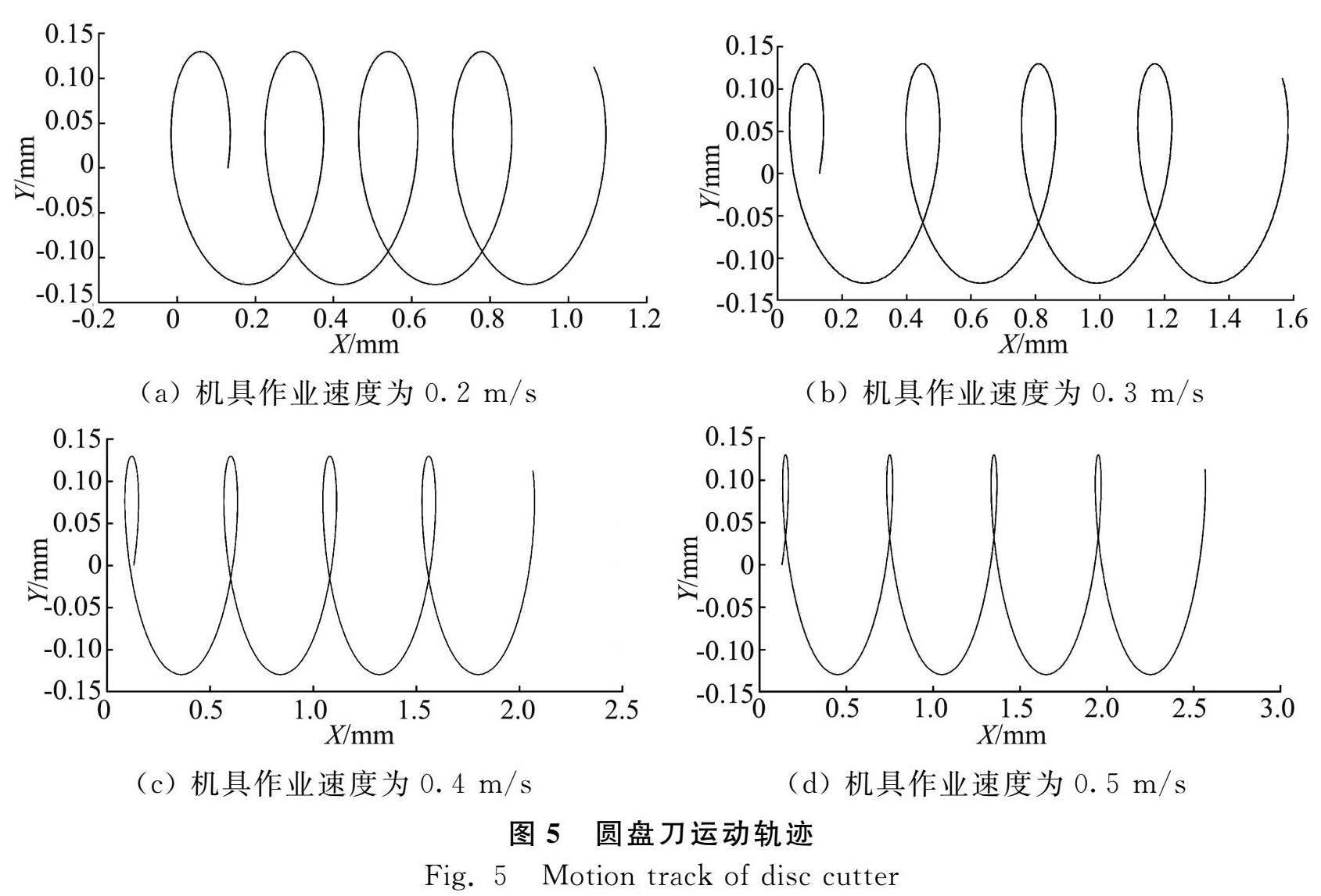

当圆盘转速确定时,机具作业速度对切割质量影响较大,无论在田间试验或者室内试验机具不同速度作业动态切割过程无法观察,动态仿真可进行模拟。因此针对圆盘半径为260 mm,分别取机具作业速度为0.2 m/s、0.3 m/s、0.4 m/s、0.5 m/s,利用MATLAB对其运动轨迹进行仿真,结果如图5所示。

(a) 机具作业速度为0.2 m/s

(b) 机具作业速度为0.3 m/s

(c) 机具作业速度为0.4 m/s

(d) 机具作业速度为0.5 m/s

从图5可以看出,圆盘刀运动轨迹整体清晰,运动较合理,切割区域随着作业速度逐渐提高而减小,结合机具的实际工作环境与工作效率等要求,合理的选取机具的作业速度,为整机的研究提供理论支撑。

4 试验与分析

4.1 试验方法

试验田块:2022年8月,在南通市通州区石岗镇开展试验,选择当地有代表性的菜田,菜田应平整无砖头、石块;菜田各处的试验条件要基本相同;菜田的面积应能满足各测试项目的测定要求;测区长度不小于20 m,并留有适当的稳定区。

在试验地随机选取3个点,每点在全幅宽宽度、长度0.5 m的范围内,按当地农艺要求的割茬高度,人工收割后称重取平均值,并换算为单位面积的蔬菜产量Gy。圆盘转速为3 000 r/min时,取机具的作业速度的转速为主要影响因素,取值0.2 m/s、0.4 m/s、0.6 m/s、0.8 m/s、1.0 m/s,以割台损失率与漏割损失率为评价指标,开展单因素试验,每组试验重复3次。

4.2 试验因素与指标

在韭菜切割收获过程中,有很多影响工作性能的因素,基于其前期设计,确定机具作业速度对本设计机构作业性能影响显著。因此选取上述工作参数作为试验因素,以割台损失率、漏割损失率为试验指标,开展韭菜高效收获试验。

割台损失率

Sg=ZgGyBL×100%

(11)

式中:

Zg——

割台损失质量,在割幅内,被切割下但未收获的蔬菜,g;

Gy——

单位面积蔬菜产量,g/m2;

B——割幅宽度,m;

L——测定区长度,m。

漏割损失率

Sl=ZlGyBL×100%

(12)

式中:

Zl——

漏割损失质量,在割幅内,应割未割的蔬菜质量,g。

4.3 试验结果与分析

试验实测单位面积的韭菜产量为1 500 g,单因素试验结果如图6所示,随着作业速度的逐渐增大,漏割损失率逐渐增加,在作业速度为0.4 m/s后,较为平稳逐步呈上升趋势;割台损失率同样随着作业速度先呈小幅度逐渐增加,在作业速度为0.4 m/s后,呈急剧上升趋势,结合前期的理论设计得到的作业速度为0.2~0.5 m/s,考虑整体作业效率,当作业速度为0.4 m/s效果最佳,且韭菜割台损失率为2.8%,漏割损失率为2.2%,满足作业要求。

5 结论

1) 针对现有韭菜收割机作业时出现的不完整、漏割等问题,结合韭菜的物理特性,对关键部件圆盘刀进行了结构参数、运动参数的确定,开展了切割理论分析,其中圆盘直径为260 mm。

2) 通過理论分析计算,确定机具作业速度与圆盘刀转速为切割收获作业的关键运动参数,得到机具作业速度为0.2~0.5 m/s,考虑选取圆盘转速为3 000 r/min。

3) 以机具的作业速度为试验因素,以割台损失率、漏割损失率为指标,进行了单因素试验,通过对试验结果进行分析,结果表明,当韭菜收获机圆盘刀转速为3 000 r/min时,作业速度为0.4 m/s,此时韭菜割台损失率均值为2.8%、漏割损失率均值为2.2%,整体作业质量最佳。

参 考 文 献

[1]李继伟, 卞丽娜, 翟欢乐, 等. 韭菜收割机扶禾装置技术及新装置研制[J]. 安徽农业科学, 2021, 49(21): 223-226, 230.

Li Jiwei, Bian Lina, Zhai Huanle, et al. Straightening device technology of leek harvester and development of new straightening device [J]. Journal of Anhui Agricultural Sciences, 2021, 49(21): 223-226, 230.

[2]苏维庆, 袁盼盼. 温室韭菜收割机设计研究[J]. 农业科技与装备, 2020(2): 19-21.

Su Weiqing, Yuan Panpan. Study on the design of a leek harvester in greenhouse [J]. Agricultural Science & Technology and Equipment, 2020(2): 19-21.

[3]张晋. 电动韭菜收割机在大棚内的试验[J]. 农机科技推广, 2020(2): 58-59.

[4]张晋. 4GL-1型韭菜收割机在塑料大棚作业适用性探讨[J]. 农业机械, 2020(4): 100-101.

[5]闫文彬, 张克平, 孙步功, 等. 小型前悬挂双圆盘牧草收割机切割器仿真分析[J]. 中国农机化学报, 2019, 40(6): 21-25.

Yan Wenbin, Zhang Keping, Sun Bugong, et al. Simulation analysis of a small front hanging double disc pasture harvester [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(6): 21-25.

[6]施印炎, 陈满, 汪小旵, 等. 芦蒿有序收获机切割器动力学仿真与试验[J]. 农业机械学报, 2017, 48(2): 110-116.

Shi Yinyan, Chen Man, Wang Xiaochan, et al. Dynamic simulation and experiments on Artemisia selengensis orderly harvester cutter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 110-116.

[7]赵满全, 张宁, 杨铁军, 等. 双圆盘割草机切割器虚拟样机设计与试验[J]. 农业机械学报, 2014, 45(8): 101-105.

Zhao Manquan, Zhang Ning, Yang Tiejun, et al. Design and experiment to virtual prototype of double disc mower cutter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 101-105.

[8]付作立, 王德成, 李卫, 等. 双圆盘式苜蓿旋转切割器设计与试验[J]. 农业机械学报, 2018, 49(S1): 214-220.

Fu Zuoli, Wang Decheng, Li Wei, et al. Design and experiment of two disc rotary mower of alfalfa [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 214-220.

[9]万其号, 王德成, 王光辉, 等. 自走式牧草青贮联合装袋机设计与试验[J]. 农业工程学报, 2014, 30(19): 30-37.

Wan Qihao, Wang Decheng, Wang Guanghui, et al. Design and experiment of selfpropelled grass silage combined bagging machine [J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(19): 30-37.

[10]王金武, 关睿, 高鹏翔, 等. 胡萝卜联合收获机单圆盘对顶切割装置设计与试验[J]. 农业机械学报, 2020, 51(9): 73-81.

Wang Jinwu, Guan Rui, Gao Pengxiang, et al. Design and experiment of single disc to top cutting device for carrot combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 73-81.

[11]孔凡婷, 王德福, 石磊, 等. 圆盘切割式蓖麻采摘装置设计与试验[J]. 农业工程学报, 2021, 37(23): 1-9.

Kong Fanting, Wang Defu, Shi Lei, et al. Design and experiment of disccutting picking device of castor [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(23): 1-9.

[12]冯雨龙. 韭菜收割机关键部件设计及试验研究[D]. 沈阳: 沈阳农业大学, 2019.

Feng Yulong. Design and test of key components of leek harvesters machine [D]. Shenyang: Shenyang Agricultural University, 2019.

[13]安尚英. 韭菜收割机控制系统设计[D]. 保定: 河北农业大学, 2017.

An Shangying. Design of control system for leek harvester [D]. Baoding: Hebei Agricultural University, 2017.

[14]刘娜, 张健飞, 金海榕, 等. 蒙古韭收割機设计与试验[J]. 中国农机化学报, 2023, 44(7): 33-39.

Liu Na, Zhang Jianfei, Jin Hairong, et al. Design and experiment on Allium mongolicum Regel harveste [J]. Journal of Chinese Agricultural Mechanization, 2023, 44(7): 33-39.

[15]高龙, 袁永伟, 弋景刚, 等. 小型韭菜收割机的改进设计与试验[J]. 食品与机械, 2016, 32(4): 117-119.

Gao Long, Yuan Yongwei, Yi Jinggang, et al. Revised design and experiment on small leek harvester [J]. Food & Machinery, 2016, 32(4): 117-119.

[16]吴启斌, 金毅, 侯锁军, 等. 圆盘刀式切割装置设计与模态分析[J]. 河南工学院学报, 2020, 28(2): 6-8, 62.

Wu Qibin, Jin Yi, Hou Suojun, et al. Design and modal analysis of disc cutting device [J]. Journal of Henan Institute of Technology, 2020, 28(2): 6-8, 62.

[17]段天青, 盛国成. 双圆盘旋转式割草机切割器的研究与设计[J]. 农业机械, 2010(15): 95-97.

[18]陆亮, 涂宇. 整杆式巨菌草双圆盘切割装置动力学研究与参数优化[J]. 中国农机化学报, 2023, 44(3): 41-48.

Lu Liang, Tu Yu. Kinetics research and parameter optimization of the wholerod giant Juncao doubledisc cutting device [J]. Journal of Chinese Agricultural Mechanization, 2023, 44(3): 41-48.

[19]任甲辉, 支腾, 李法堂, 等. 圆盘切割式剑麻采摘装置设计与仿真[J]. 中国农机化学报, 2023, 44(1): 77-84.

Ren Jiahui, Zhi Teng, Li Fatang, et al. Design and simulation of the disccutting picking device of sisal hemp [J]. Journal of Chinese Agricultural Mechanization, 2023, 44(1): 77-84.