电机壳体搅拌摩擦焊工艺研究

□ 王培建 □ 宗位庆 □ 曹祝伟 □ 宋卫嗣 □ 李秋旭

广东鸿图南通压铸有限公司 江苏南通 226399

1 搅拌摩擦焊原理

搅拌摩擦焊是一种工件固相连接方式。在搅拌摩擦焊过程中,一个柱形带特殊轴肩和针凸的搅拌头旋转着插入被焊工件,搅拌头和被焊材料之间的摩擦产生摩擦热,使材料热塑化。当搅拌工具沿着待焊界面向前移动时,热塑化的材料由搅拌头的前部向后部转移,在搅拌工具机械锻造的作用下,实现工件间的固相连接。搅拌摩擦焊原理如图1所示。

图1 搅拌摩擦焊原理

搅拌摩擦焊是自激光焊接问世以来最引人注目的焊接方法。用搅拌摩擦焊方法焊接铝合金已经取得了很好的效果,使铝合金等有色金属的连接技术发生了重大变革。搅拌摩擦焊已经广泛用于航空航天、国防科技、新能源汽车等领域。搅拌摩擦焊在新能源汽车领域的应用主要集中于三电系统、车身连接、轮毂焊接等,尤其是三电系统,大量采用铝合金进行制造,是搅拌摩擦焊应用的主要场景。由于搅拌摩擦焊出现的时间较短,目前尚存在一些不足,因此实际生产过程中应该系统识别搅拌摩擦焊的潜在失效模式,并分析可能产生的后果,从而预先采取必要的工艺过程特性和产品特性管控措施来提高焊接质量。

2 搅拌摩擦焊缺陷分析

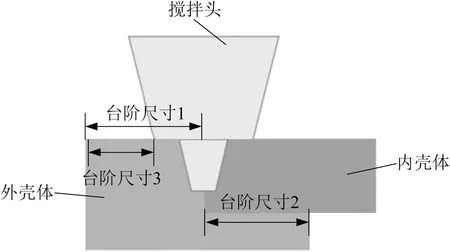

新能源电机壳是一款水冷型三合一电机壳体,主要的生产工艺流程为内外壳体单体机加工,内外壳体单体清洗,内外壳体热套压装,搅拌摩擦焊,机加工等。通过对搅拌摩擦焊的缺陷进行分析,针对焊接前、焊接中、焊接后工艺过程特性和产品特性进行管控,以保证电机壳体搅拌摩擦焊的质量稳定性。电机壳体水道上下端面采用搭接搅拌摩擦焊,焊接形式如图2所示。

图2 搭接搅拌摩擦焊形式

搅拌摩擦焊常见的质量缺陷包含两大类:表面缺陷和内部缺陷。本款水冷型三合一电机壳体搭接搅拌摩擦焊的质量缺陷包括飞边、毛刺、表面下凹、起皮等表面缺陷和隧道孔洞、弱连接、接合面氧化物等内部缺陷。表面缺陷是一般用肉眼即可观察到的宏观缺陷,内部缺陷需要通过X射线检测、金相检测或相控阵超声波检测等手段才能观察到。

(1) 飞边缺陷。搅拌摩擦焊后残留在接头正面沿焊缝一侧或者两侧翻卷的金属称为飞边,产生原因为焊接时压入量过大,焊接速度过慢,焊缝错边,工件表面高低不平,导致塑化材料溢出搅拌针轴肩外,固化在焊缝一侧或者两侧,形成飞边。解决方法一方面要保证焊接板材的厚度基本一致,另一方面要确保搅拌针长度和待焊工件厚度匹配,保证焊接过程中的下压量。

(2) 毛刺缺陷。正常的焊接焊缝上表面形成均匀的鱼鳞纹路,如果材料的黏度较高,或者焊接的热输入量较大,焊缝表面的纹路就会变得模糊和粗糙,有毛刺感,称为毛刺。产生原因一般为材料自身性能。如果材料自身黏度较高,则容易产生毛刺现象。焊接参数选择不当也会产生毛刺现象。解决方法一般为更改焊接参数,适当减小热输入量。

(3) 表面下凹缺陷。焊接后焊缝正面低于原始母材表面的现象称为表面下凹,少量的下凹并不会影响焊接接头的性能。如果下凹量过大,会导致承载变弱。另一方面,在焊缝和母材过渡处缺少圆润过渡,会导致应力集中,形成接头性能减薄区。产生原因为搅拌针的长度不足,下压量过大,或者焊缝处高低差较大,导致焊接减薄量过大。解决方法为选择合适的搅拌针,焊接时严格控制搅拌针的下压量,控制焊前工件工况。

(4) 起皮缺陷。焊接正面产生鼓起的麦麸状薄金属,称为起皮。产生原因为热输入量过大。解决方法为选用合适的焊接参数。

(5) 隧道孔洞缺陷。在焊缝内部存在孔洞状或者虫状隧道状缺陷,产生原因为搅拌针外形尺寸设计不合理,装配间隙过大,参数不合适等。解决方法为设计合理的搅拌针,提高装配质量,采用合适的焊接参数。

(6) 弱连接缺陷。在焊缝根部塑性变形区产生的被连接材料间紧密接触但未能形成有效接合,与未焊透的区别在于是否发生了塑性变形。产生原因为搅拌针长度和焊接厚度不匹配,下压量不足,焊接时未对中等。解决方法为选择合适的搅拌针,采用合适的焊接参数对中焊接,尽可能保证待焊焊缝位于焊接后焊缝的中央位置。

(7) 接合面氧化物缺陷。沿着搅拌针旋转方向在焊接面附近形成一条若隐若现的杂质沉积带,金相组织上表现为一条黑线,一般来说不影响焊接接头的性能。产生原因为焊接面氧化物和杂质未清洗干净。解决方法为对焊接面进行机加工或者人工打磨、酸洗、清洗等处理。

3 搅拌摩擦焊管控

对于水冷型三合一电机壳体搅拌摩擦焊,需针对全工序进行系统管控,主要分为焊接前铸件来料管控、焊接过程中工艺管控、焊接后产品质量管控。 铸件来料管控包括铸件内部质量,缝边距、台阶宽度、深度、平面度等铸件尺寸,以及铸件清洁度。搅拌头选型包括针长、轴肩直径、针直径、干涉性等。装配条件包括工装压紧、支撑、辅助预压、焊接顺序等。工艺参数包括旋转速度、焊接速度、焊接压力、倾斜角度、起始预热时间等。还需要管理操作技术、压入量控制技术等。

3.1 焊接前管控

焊接前需针对焊接铸件来料进行管控,主要体现在三个方面。一是铸件搅拌摩擦焊相关区域的内部质量,二是铸件搅拌摩擦焊的关联尺寸,三是铸件的清洁度。

通过压铸工艺确保铸件搅拌摩擦焊相关区域的内部质量满足并优于ASTM E505 2级要求,控制铸件外壳体和内壳体焊接面均为加工面,确保搅拌摩擦焊工件的缝边距、台阶宽度、深度、平面度等关联尺寸的一致性,保证搅拌摩擦焊过程中的稳定性。外壳体和内壳体热套压装的铸件需要有角度仿形防错措施,防止焊接过程中内壳体和外壳体发生转动。

热套前,产品需进行清洗,去除搅拌摩擦焊面的表面油污,防止气化产生气孔。焊接前的产品清洗需要具备吹气功能,将产品吹干燥。尤其是搅拌摩擦焊端面的盲孔,如盲孔内残留水分,在感应加热时气化,孔内杂质爆出,残留在搅拌摩擦焊端面,会影响搅拌摩擦焊的效果。焊接前,产品清洗需保证水槽干净,必须是循环水,并有过滤系统,防止清洗过程水质被污染,污染产品水道内表面。焊接前产品清洗后需保证热套装配区域无金属颗粒。

水冷型三合一电机壳体热套配合端面和搅拌摩擦焊端面均为加工面,热套压装后,需控制焊接端面误差不大于0.3 mm。搅拌摩擦焊前,铸件进行脱油脱脂清洗,需保证产品清洗后热套装配区域无金属或非金属颗粒。热套压装前铸件的清洗需保证产品表面张力不小于32号达因笔测试值。热套压装时,内壳体抓取位置需加工,保证抓取一致性。内壳体压入壳体的过程中,需要每班进行对中性验证,并在验证后确认外壳体和内壳体配合面无刮蹭铝屑。内壳体和外壳体入口需进行圆滑过渡导向,防止导向初期铝屑产生。热套压装时,需维护清洁加热单元因加热产生的表面附着异物,防止掉入产品内。热套过程中,需要对加热壳体温度进行实时监控,推荐壳体过盈配合区域温度不低于110 ℃,间隙配合区域温度不低于70 ℃。产品热套过程中不允许有刮擦及刮擦声。内壳体压入外壳体后,推荐使用冷气或压缩空气对产品进行冷却,减小内壳体在压入后由转动引起的角度偏差。搅拌摩擦焊前,热套铸件需冷却固持。热套内壳体、外壳体需有防止歪斜的防错措施,设备需具备压力异常监控报警功能,并每班进行防错验证。热套过程中,壳体需进行定位夹紧,防止热套过程中发生移位、窜动,导致不对中。

3.2 焊接中管控

搅拌摩擦焊为特殊工艺,需进行产品及过程特性的精确追溯,要求至少对机台号、生产时间、进给量、转速、换刀等信息进行二维码关联记录。搅拌摩擦焊工装设计需保证产品重复定位精度,防止焊接变形。焊接零件背部需要有足够刚性支撑,因为搅拌摩擦焊时焊接压力基本在4 000 N以上,若焊缝下方支撑不足,塑化的焊缝金属容易在焊接热和搅拌针机械作用下出现下塌现象。焊接面需防止搅拌摩擦焊时塌边,推荐焊接缝边宽不低于焊接头轴肩半径加1.5 mm。焊接下扎点尽量选择支撑刚性好的位置,因为下扎点要停留一段时间给工件预热,如支撑不足,容易造成焊接缺陷。合理选择焊接方向,针对总成反面焊接,搅拌针逆时针旋转,有顺时针和逆时针两种焊接顺序可选。若底板结构薄弱,建议采用逆时针焊接。若边梁型材结构薄弱,支撑凸台较窄,建议采用顺时针焊接。此款三合一电机壳体采用逆时针焊接。搅拌摩擦焊时,应对焊接位置进行确认,要求开班时使用焊头进行八分位的焊道位置对中验证。

搅拌摩擦焊关键过程特性参数包括主轴倾角、进给速度、主轴转速、焊头压入量等,每台搅拌摩擦焊设备确认后,需工艺固化,不允许随意调整。搅拌摩擦焊更换搅拌头,需对主轴倾角、刀头跳动、设备对中性进行检查,防止出现异常。搅拌摩擦焊若采用恒压控制,则Z轴补偿数据需监控,超差应报警防错。若采用恒定位置控制,则压力值需监控,超差应报警防错。搅拌摩擦焊压力和下压量需要控制其中一个,监控另一个。此款三合一电机壳体经过大批量试验验证,得出关键过程特性参数如下:进给速度不大于250 mm/min,主轴转速不小于800 r/min,主轴倾角2°~2.5°,压入量不小于0.2 mm。此款三合一电机壳体焊接深度成品状态为不小于4 mm,因此选择焊头规格为焊头高度不小于5 mm,轴肩直径12 mm,封边距不小于7.5 mm,紧配合高度不小于7 mm。焊接工装需设计自动标记,保证产品和焊接设备一一对应。

3.3 焊接后管控

搅拌摩擦焊后,需要针对产品焊接质量进行管控。搅拌摩擦焊有效焊接深度指焊缝位置的有效深度,不是指焊接熔池的深度。有效焊接深度需要每班进行监控,推荐壳体类焊接深度检测方法为焊接端面铣削加工至被要求的焊接深度后进行密封检测,若无泄漏,可视为合格。此款三合一电机壳体焊接面机加工时,向下铣削加工焊接有效深度4 mm后进行水密测试。焊接位置解剖后打磨至镜面,使用氢氧化钠溶液腐蚀,在金相显微镜下观察测量焊缝位置的实际焊接深度,检测焊缝位置和熔池位置偏移量。搅拌摩擦焊应对焊接强度进行确认,要求对焊接薄弱区域进行解剖试块,并对焊接处撕开,检查断面,不允许断面有黑斑、未熔融合状态。搅拌摩擦焊存在熔池和产品本体分层风险,需对焊接端面分别加工,向下铣削加工焊接存放深度2 mm、3 mm,对加工端面进行着色显影检查,不允许有分层。搅拌摩擦焊应对焊接内部质量进行确认,推荐使用超声波无损探伤,对焊道进行检查,不允许有隧道式气孔,应制订标准缺陷样件或图谱。搅拌摩擦焊应对退刀孔进行检查,退刀孔内壁应无气孔,退刀孔应无易掉落毛刺。

4 结束语

笔者针对水冷型三合一电机壳体搅拌摩擦焊工艺进行研究,总结如下:

(1) 在搅拌摩擦焊之前,需针对铸件搅拌摩擦焊相关区域的内部质量、铸件搅拌摩擦焊的关联尺寸、铸件焊接前清洁度进行管控;

(2) 在搅拌摩擦焊过程中,需针对工装设计、焊头规格、焊接方向、关键过程特性参数等进行管控,关键过程特性参数包括主轴倾角、进给速度、主轴转速、焊头压入量、设备对中性、恒压或者恒定位置控制;

(3) 在搅拌摩擦焊后,需对产品焊接质量进行管控,主要包括焊接有效深度、熔池位置偏移量、焊接铣削加工区域焊接有效深度后工件气密性、焊接断口外观、焊接内部质量、退刀孔内外观等。