阶梯式浮动去毛刺刀的设计*

□ 乐崇年

宁波北仑职业高级中学 浙江宁波 315803

1 设计背景

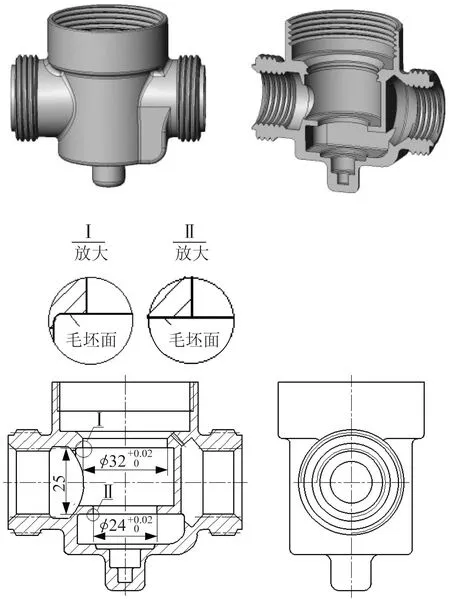

某企业生产的N45B型水用减压阀阀体如图1所示,材质为锡青铜。在实际使用中,阀体的左右两端分别连接输入管和输出管,中间部分的阀孔与阀芯配合,改变阀芯的相对位置,即可实现输出端压力的调整。

图1 N45B 型水用减压阀阀体

为节省材料及提高加工效率,阀体一般采用铸造方式先制作毛坯,再采用阀体数控加工专机和板牙、丝锥、阶梯式成形刀具等,经一次装夹,完成左右两端处内外螺纹及中间部分阀芯配合孔、内螺纹的加工。

阀体中间的φ32 mm和φ24 mm阀孔经阶梯式成形刀具单向加工后,与下端的铸造面交接处难免会产生一些毛刺,影响增强尼龙阀芯的使用寿命,因此需要将毛刺去除干净。由于毛刺均位于两个孔的底部处,难以采用常规设备和刀具去除,因此长期以来只能采用人工加刮刀的方式去除。由于毛刺位于阀体内部,距离管口较远,管口直径较小等原因,人工加刮刀的去毛刺操作不仅劳动强度大,工作效率低,而且质量也难以保证。由此,亟需一种更加科学和高效的工艺方法来解决去毛刺问题。经过资料查阅和借鉴相关经验,设计制作了一种阶梯式浮动去毛刺刀。

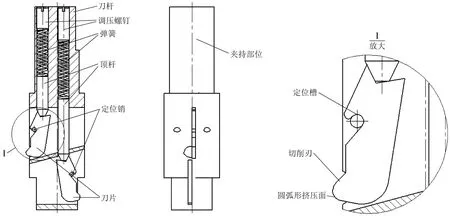

2 刀具结构

阶梯式浮动去毛刺刀基本结构如图2所示,主要由刀杆、调压螺钉、弹簧、顶杆、定位销、刀片、夹持部位等组成。刀片可绕定位销转动,顶杆与刀片的尾部连接,弹簧分别连接顶杆和调压螺钉。刀杆上的刀片安装处开有横向通槽,便于刀片的安装及更换。

图2 刀具基本结构

刀片上的定位槽起定位刀片的作用,使刀片只能绕圆柱销转动。刀片切削刃进行去毛刺加工,圆弧形挤压面挤压φ32 mm、φ24 mm内孔表面,可将刀片切削刃收缩至刀杆的横向通槽内,避免破坏已加工的内孔表面。刀片的尾部设计有两条成一定交角的直线轮廓,与顶杆头部锥形轮廓相匹配,用于控制刀片的工作角度。

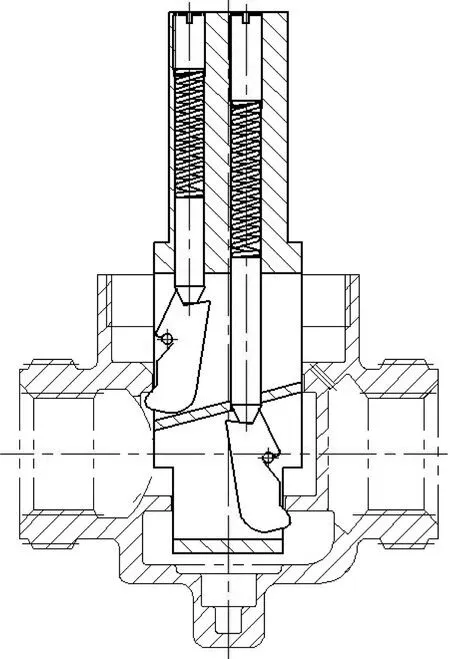

3 工作原理

采用阶梯式浮动去毛刺刀进行去毛刺加工时,将夹持部位装夹在专机或钻床主轴上,由主轴带动刀具旋转,并随主轴做轴向进退。切削刃缩入刀杆如图3所示。当主轴向下运动使上、下刀片的圆弧形挤压面分别与φ32 mm、φ24 mm已加工孔内壁接触时,上、下刀片分别绕定位销做逆时针和顺时针回转。通过顶杆和压缩弹簧,迫使刀片的切削刃缩入刀杆内。切削刃伸出刀杆如图4所示。当上、下刀片的圆弧形挤压面分别向下离开φ32 mm、φ24 mm孔内壁时,上、下刀片在弹簧压力的作用下,分别做顺时针和逆时针转动,切削刃伸出刀杆,进行去毛刺加工。以此循环,去除所有毛刺。

图3 切削刃缩入刀杆

图4 切削刃伸出刀杆

4 刀片制作

加工材质为锡青铜,主要成分含锡5%~7%,含锌5%~7%,含铅2%~4%,其余为铜。查阅切削用量手册可知,去毛刺加工时宜采用慢速切削,选择转速为140 r/min左右。要求切削刃较锋利,对刀片材质红硬性的要求则不高,因此可以选用HSS高速钢作为刀片材质。

考虑到去毛刺处内孔分别为φ32 mm和φ24 mm,刀片厚度不宜过大,取刀片厚度为 2 mm。最小极限后角如图5所示。2 mm厚度刀片的后刀面与φ24 mm内孔表面不相干涉的最小极限后角为4.79°,实际制作中,可取后角为5°。为保持刀片的锋利,取前角为3°进行刃磨。

图5 最小极限后角

刀片可以采用刀具磨床或线切割加工结合刃磨完成。其中,采用线切割加工精度高、成本低、效率高,与刀具磨床加工相比,具有省工序、省时、节约费用的优点。为保证线切割加工质量,应采用防电解电源及小脉宽加工策略,并缩短脉冲电流的持续作用时间,控制表面变质层在1μm以内,改善表面质量,减小内应力,避免裂纹产生。

5 压力调整

要使刀片在加工中既能顺利完成去毛刺加工,又能进入φ32 mm、φ24 mm孔时将切削刃灵活缩回至刀杆内,弹簧压缩量ΔX的设置是一个较为重要的参数。弹簧压力F计算式为:

F=KΔX

(1)

(2)

式中:K为弹簧系数,N/mm;G为剪切弹性模量,MPa,碳钢为80 000 MPa,不锈钢为72 000 MPa;d为线径,mm;n为有效圈数;D为弹簧中心直径,mm。

可见,若弹簧压缩量增大,则传递给刀片的压力增大,能够承受的切削力增大。若弹簧压缩量减小,则传递给刀片的压力减小,能够承受的切削力减小。对于弹簧压缩量的大小,可以通过调压螺钉的轴向位置进行设置。

6 刀片更换

刀片为易损件,切削刃严重磨损后,可直接更换。更换刀片时,先用一字形螺丝刀拧出调压螺钉,再取出弹簧和顶杆,最后将刀片沿定位槽移出定位销后取出。刀片的安装顺序与取出顺序相反。

为了使刀片的更换简易便捷,在刀杆的刀片安装处开有横向通槽,宽度与刀片厚度为0.05 mm左右的间隙配合。

7 结束语

阶梯式浮动去毛刺刀可以在专机或立式钻床上使用,采用主轴旋转、进给、回退实现毛刺去除,代替原有的人工加刮刀去毛刺方式,质量及结果一致性大大提高。采用双浮动刀片的刀具结构,可以同时完成两处毛刺的去除,大大提高生产效率。刀杆采用45号钢制成,经热处理后洛氏硬度HRC保持35,可长期使用。刀片采用可快速更换式结构,经批量加工后备用,最大限度节约刀具使用成本和刀片更换时间。