畜禽肝脏食用品质特征及调控研究进展

张哲奇,臧明伍,*,王守伟,*,张凯华,赵 燕,李 丹,李笑曼,赵 冰,张顺亮,赵建生,张成格乐,张志超

(1.中国肉类食品综合研究中心,肉类加工技术北京市重点实验室,北京 100068;2.河南省肉品技术创新中心有限公司,河南 漯河 462000;3.科尔沁左翼中旗国家现代农业产业园服务中心,内蒙古 通辽 029399)

肝脏及其制品在我国具有悠久的食用历史,由于其独特的口感和风味成为我国饮食文化的重要组成部分。我国各大菜系中均有以肝脏为原料制成的特色菜,如炒肝、熘肝尖、川味猪肝、毛血旺等,声誉驰名中外;卤猪肝、腊猪肝、盐水猪肝、五香猪肝等肝脏制品也受到很多消费者的喜爱。肝脏具有较高的营养价值,其不仅含有丰富的优质蛋白质和VA、VC、VB2,也是血红素铁和锌、硒等矿物质的良好食物来源。一般认为,每周食用100 g左右的猪肝对保证机体营养素尤其是VA和VB的足量摄入具有重要帮助[1]。

虽然肝脏的烹制工艺经过长期的发展已经较为完善,对人体的营养价值也已经被充分证明,但是在实际生产中,大量的畜禽肝脏主要是被用于制作饲料或生物制剂,用于食用的占比较低,并未充分实现对其的高值化利用[2]。这主要是由于肝脏的一些特性极大地降低了消费者对其的喜好度和接受度,限制了对其食用价值的充分开发,包括:1)肝脏与肌肉组织相比,除了肉香和脂肪香气外,还具有一种较为独特的异味(腥味、脏器味、内脏味),这种气味会使很大一部分消费者产生不悦的感觉,目前尚不存在较为便捷、高效的脏器异味消减技术,这严重降低了消费者对其购买欲望;2)肝脏中的胆固醇、脂肪和嘌呤含量较高,过量食用反而会对健康产生一些不利影响,如导致肥胖、痛风、高血脂等营养性疾病;3)肝脏作为重要代谢器官,尤其是需要负责处理动物体内的一些有害物质,所以往往兽药、有机污染物、病毒等的残留量较高,此外,灭菌不彻底还会导致食源性疾病[3];4)肝脏中含有丰富的酶、蛋白质、糖原,处理不当极易腐败变质,增加了肝脏高值化利用的难度。为了解决上述问题,提高肝脏及其制品的食用品质,使其食用、营养价值得到充分利用,国内外相关从业人员开展了大量研究。本文综述了近年来有关畜禽肝脏营养品质、风味特性、质构特性、品质调控技术方面的研究,以期为相关研究人员全面、系统地了解肝脏食用品质特性及其形成机理机制提供帮助,为以肝脏为原料食品生产加工工艺的改进和提升提供理论支持。

1 畜禽肝脏的营养特性研究进展

常见畜禽肝脏中蛋白质占其总质量的15%~25%之间,与牛肉、鸡胸肉、瘦猪肉中的蛋白质含量相近。常见畜禽中,羊和驴肝中的蛋白质含量相对更高,可以达到23%左右,牛、猪、鸡、鸭、鹅肝脏中的蛋白质含量相对较低,一般在18%左右[4-6]。某些特殊育肥的鸭、鹅(如填鸭、肥鹅),脂肪含量过高导致蛋白质含量较低,可能会低至10%以下[7-8]。畜禽肝脏中必需氨基酸与总氨基酸的比值和必需氨基酸与非必需氨基酸的比值接近世界卫生组织/联合国粮食与农业组织推荐的理想模式(0.4∶0.6)[9]。以鸡蛋作为标准蛋白质,畜禽肝脏的必需氨基酸指数(essential amino acid index,EAAI)也接近80%。所以,畜禽肝脏是一种较好的蛋白质食物来源[10]。

畜禽肝脏中脂肪含量一般较低,不超过总质量的5%,而禽类能在肝脏囤积大量脂肪的生理特性,使特殊育肥的禽类肝脏中脂肪含量甚至能超过总质量的50%[11]。畜禽肝脏的脂肪中不同类型脂肪酸的比例存在较大的差异。鹅肝中饱和脂肪酸占比在所有畜禽中最高,为64.20%,牛、羊、鸭的肝脏中饱和脂肪酸含量占总脂肪酸含量50%以上。相比之下,猪、驴、鸡肝中含有更为丰富的多不饱和脂肪酸(占总脂肪酸含量>40%)[4]。此外,动物肝脏中脂肪的含量也受到动物自身营养状况的影响,如肥鹅肝中单不饱和脂肪酸含量可达55%以上,饱和脂肪酸含量则在42%以下,与普通鹅肝差异巨大。

畜禽肝脏中含有丰富的维生素和矿物质(表1),尤其是所有畜禽的肝脏中都含有丰富的VA,所以畜禽肝脏也常作为膳食VA补充源。其中,牛、羊、驴肝中VA的含量达到20 000 μg/100 g,是其他常见畜禽肝脏的2~4 倍。值得注意的是,《中国食物成分表(第六版)》中测定猪肝中VA的含量为4 972 μg/100 g,与姚碧霞等[12]采用高效液相色谱法测定出的同一品种5 头猪肝脏中VA的含量(分布在1 370~4 600 μg/100 g之间)结果基本一致。但是,张文文等[4]测定山东垛山猪肝中VA的含量高达77 400 μg/100 g,说明猪的品种、生长状态、日粮等因素很可能会极大地影响猪肝中VA的含量[13]。已有数据显示,驴肝中含有最高含量的VB6和叶酸,而鸡肝中VB2含量最为丰富。由于肥鹅肝中各种维生素的含量普遍较低,说明肥鹅肝的实际营养价值可能有限。不同畜禽中均含有各种矿物质元素,但是含量差异较大,猪肝和鸭肝具有较高的铁元素含量,是牛肝、鸡肝、鹅肝的3~8 倍。

表1 不同畜禽肝脏的营养素含量Table 1 Nutrient contents of livers from different livestock and poultry species

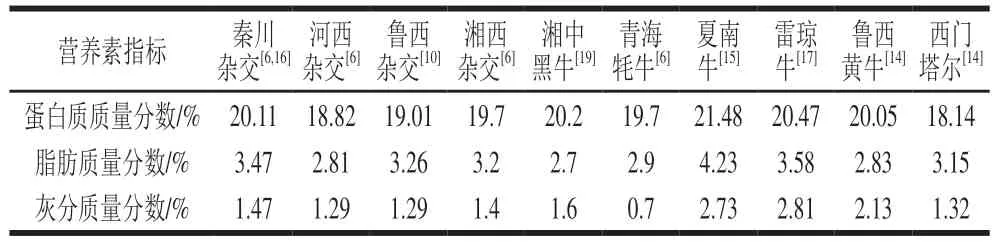

目前对于同一畜或禽的不同亚种肝脏中营养物质的测定数据还相对较少,现有研究大多集中在对不同品种牛肝脏中常量营养素的测定[14-19]。表2总结了10 个品种牛肝脏中蛋白质、脂肪和灰分的含量,结果表明不同品种牛肝中上述指标差异并不大,仅青海牦牛肝脏中的灰分含量偏低,夏南牛肝脏中脂肪含量偏高。但是,上述指标也受到动物健康状况、性别、月龄、日粮结构等因素的影响。一般认为同一畜、禽的不同亚种其常量营养素含量差异并不具有较大的实际意义,但是该结论有待进一步研究确认[14]。

表2 不同品种牛肝脏的营养素含量Table 2 Nutrient contents in livers from different breeds of cattle

日粮改善已经被很多研究证明是一种有效改善畜禽肉品质的方法[20]。由于肝脏是畜禽重要的代谢器官,因此日粮改善也同样会影响肝脏中的营养素水平。例如肉碱,通常情况下肉碱是肝脏利用赖氨酸的碳链和蛋氨酸的甲基合成的,是长链脂肪酸活化产物酯酰辅酶A进入线粒体参与β-氧化的载体。因此,通过日粮外源性添加肉碱,可以在节约必需氨基酸的同时增加肝脏对长链脂肪酸的利用率,减少甘油三酯的合成,达到增加肝脏中蛋白质含量并降低脂肪含量的效果。同样的,由于甜菜碱中含有多个活性甲基,可以替代蛋氨酸参与肉碱的合成,同时还能够提高半胱氨酸甲基转移酶活性,并提供甲基使蛋氨酸脱甲基产物重新转化为蛋氨酸,所以在日粮中添加也具有提高动物肝脏中蛋白质含量的作用[21]。但是,目前尚未见其他关于日粮改善对肝脏营养品质影响的研究。

2 畜禽肝脏的风味研究进展

经过长期研究,畜禽肌肉组织加工食品中香气成分的来源已经被基本阐明,主要包括美拉德反应、脂质氧化降解、美拉德反应产物-脂质相互反应、硫氨酸降解等途径[22]。肝脏由于基本物质构成与肌肉组织差异不明显,所以其风味形成也包括上述4 个途径。除此之外,畜、禽肝脏中还有一些特殊气味,这可能与肝脏的生理功能以及结构特征具有密切关联。肝脏作为重要的代谢器官,血管网络极为丰富,连通着肝脏的基本构成单位——肝小叶,这也是肝脏进行一系列生理、生化反应的场所。肝小叶是典型的多面棱柱结构,最中间为中央静脉,以其为轴环绕分布着多层的肝板、肝血窦、窦周间隙、胆小管和毛细血管等组织,每个肝小叶外侧都包裹着由结缔组织构成的被膜。因此,肝脏可以看成是由管路联通的多层蜂巢状结构,三维结构较为复杂(图1)。正是由于肝脏空间结构复杂,导致肝小叶尤其是肝血窦中的大量血液在宰后因气压、表面张力等物理因素无法顺利排出,这些血液被认为是肝脏腥味的重要来源之一[23]。此外,肝脏中还具有丰富的酶,其中一些能够促进脂质或者蛋白质的分解,也会对肝脏风味的呈现造成影响。但是,目前国内外对于肝脏气味的研究还较为少见,很多畜/禽种(羊、鸡、鸭等)肝脏风味的数据尚处于空白,尤其是鲜见熟制后畜禽肝脏的风味数据,对于肝脏风味形成的物质变化机理机制还有待进一步研究。

图1 猪肝肝小叶三维图像重建结果[23]Fig.1 3D reconstructed hepatic lobule in pig liver[23]

感官评价显示,新鲜猪肝的气味以油脂味为主导,清香气味次之,金属味也比较明显,与新鲜猪肉的风味描述“以油脂清香为主,带有淡淡的血腥味”相似[24]。猪肝金属味更为明显的原因可能是肝脏中残存血液中的铁离子造成,同时铁离子也会加速脂质氧化,这也可能是肝脏在脂质含量较低的情况下具有较强油脂风味的原因。对猪肝的挥发性物质构成进行分析发现,脂质氧化产物在所有挥发性物质中占比最大,其中酸类、醇类、酯类物质含量最高(表3),也证明肝脏中脂质氧化反应较为活跃[24]。利用挥发性物质的含量和嗅觉阈值可以计算出这些物质的气味活度值(odor activity value,OAV),OAV越高对肝脏风味的贡献也就越大。结果显示,在所有检测到的物质中,对肝脏风味有贡献的主要是壬醛(OAV=26)、苯乙醛(OAV=72.75)、棕榈酸甲酯(OAV=6.44)、萘(OAV=38)、十六醇(OAV=18.15)、棕榈酸(OAV=4.99)和硬脂酸(OAV=1.77),其中壬醛(OAV=26)、苯乙醛(OAV=72.75)、棕榈酸甲酯(OAV=6.44)、十六醇(OAV=18.15)、棕榈酸(OAV=4.99)和硬脂酸(OAV=1.77)主要提供了脂肪香气和清香气味。萘具有较高的OAV,一般呈现出辛辣的气息,猪肝辛辣气味不明显可能是由于其他风味的遮蔽作用或是该物质与肝脏组织结合较为紧密。检测出的挥发性物质中呈现金属气味的仅十七烷一种,但是正构烷烃一般嗅觉阈值极高,普遍认为对风味贡献不大,推测还存在其他未被检出的具有金属气味的物质。猪肝脏的腥味随铁离子含量的增加而增加,有研究采用对比添加铁离子前后猪肝中挥发性物质变化的方法对腥味进行解析,结果显示,腥味主要成分是(E,Z)-2,4-庚二烯醛和(E,E)-2,4-庚二烯醛[25]。但是这两种物质主要呈现坚果、脂肪及油脂酸败的味道,故推测猪肝中腥味还有其他未被检测到的挥发性物质在起作用。肝脏腥味物质还可能包括1-辛烯-3-醇、2-戊烯醇、1-戊烯-3-醇等一系列不饱和醇以及己醛、辛醛、2,4-己二烯醛、2-庚烯醛等[26]。这主要是由于对发酵法脱腥前后豪猪肝的顶空进行分析发现,脱腥后挥发性物质中饱和醇的占比增加,而不饱和醇的占比下降,己醛和辛醛的相对含量降低,2,4-己二烯醛、2-庚烯醛等在脱腥后未被检测到。此外,还发现一些物质如小分子物质如3-辛酮、2-庚酮以及酯类物质含量在脱腥处理后反而显著增加,说明这些物质不仅不是腥味物质,甚至可能对不良风味有掩蔽或拮抗作用,但是具体作用机制有待进一步研究。

表3 畜禽肝脏中挥发性物质含量Table 3 Contents of volatile substances in livers from different livestock and poultry species

与猪肝脏相比,牛肝脏中鉴定出的挥发性物质种类数更多,在5 种不同品种的新鲜牛肝脏中共检测出127 种挥发性物质[27-29]。这些物质中,醛、酮、醇、酯等脂质氧化产物占大多数。但是由于前处理方式、富集方式、测定方法的不同,不同品种牛肝脏的具体挥发性物质构成差异较为明显,在所有牛肝脏中均检出的挥发性物质仅壬醛一种。从类别上看,虽然所有牛肝中检出的醛类物质种类数和含量/相对含量都较高,但是某些品种含量相对其他品种更高,如雪花牛高于牦牛和西门塔尔杂交牛。此外,雪花牛肝中硫化物含量也高于其他品种的牛肝,这说明肝脏气味会因为动物品种而存在差异,这可能是基因与日粮共同作用的结果。与猪肝不同,牛肝脏中的腥味物质与脂质氧化关联并不大,有研究发现在经过脱腥处理后,牛肝中己醛、3-甲基丁醛、2-甲基丁醛、2-庚酮、2,3-己二酮等典型的脂质氧化产物的含量均显著增加[27]。该研究认为己醛、3-甲基丁醛、2-甲基丁醛等物质作为肉中常见的香气成分,具有较低的嗅觉阈值,对肝脏风味具有较为正面的贡献,会对腥味产生一定的遮蔽作用。该研究还认为牛肝中的腥味物质主要是E-2-戊烯醛及其二聚体、E-3-戊烯-2-酮、乙酸乙酯及其二聚体、甲硫醇等。但是,E-2-戊烯醛和乙酸乙酯均具有令人愉悦的水果清香,不大可能是腥味的主要呈味物质,E-3-戊烯-2-酮的气味和嗅觉阈值目前尚不明确。甲硫醇具有硫磺、汽油、大蒜气味,可能对腥味贡献更大,也有可能腥味是甲硫醇与其他挥发性物质发生协同效应所产生的。

肥鹅肝作为一种较为独特的食材,其挥发性物质的构成较为特殊,检出的41 种挥发性物质均为脂质氧化产物[8]。将气相色谱与嗅闻仪结合发现有11 种物质可以被感官识别,其中有6 种物质风味最为明显,分别是己醛、乙基环己醇、壬醛、6,10,14-三甲基-2-十五烷酮、十四醛和邻苯二甲酸二正辛酯。这些物质中,己醛、壬醛、乙基环己醇具有水果、油脂香气,十四醛具有酱香气味,对肥鹅肝的风味具有积极贡献。但是6,10,14-三甲基-2-十五烷酮具有腌菜味,邻苯二甲酸二正辛酯呈现出典型的虾腥味,说明这两种物质可能对肥鹅肝的腥味具有较大的贡献。

3 畜禽肝脏加工过程中质构品质变化研究进展

肝脏特殊的微观结构导致其质构特性变化极为复杂,加工过程中参数微小的波动就会导致最终产品食用品质的剧烈变化,出现如质地过硬或颗粒感较重等现象。因此,阐明加工过程中肝脏质构品质变化机理机制有助于提升消费者的产品接受度。

3.1 冷冻处理中质构品质变化

肝脏在经过冷冻后持水力会明显下降,这主要是由于肝脏中的水冻结导致细胞液和细胞间质剩余溶质的浓度增加,离子强度上升,使得肝脏细胞膜的特性发生改变以及蛋白质变性和结构损失,这些变化也导致冻藏过程中肝脏的剪切力变化不大[30]。但是也有研究显示,原料冻结过程中冰晶形成的机制、位置、方向受原料体积、初始温度、冻结速率等因素的影响较大[31-32],而冰晶的形成过程又会对蛋白质的结构产生不同的影响[33],所以冻结对肝脏质构品质的影响需要更进一步深入研究。此外,冻藏过程中还伴随着肝脏组织内部的水分向外流动,所以肝脏在冻藏过程中也会出现一定的水分损失。与冷冻不同,冷藏后肝脏饼的硬度会轻微增加,硬度增幅5%~12%。因为贮存0 d和90 d的肝脏中物质构成未发现显著差异,所以冷藏中肝脏硬度的增加可能与失水无关,主要是受蛋白质的聚合作用的影响。蛋白质的聚合主要是由于蛋白质的氧化损伤改变了蛋白质的溶解度,增加了蛋白质分子之间的交叉连接和聚集,促进了蛋白质-脂质复合物形成[34],并最终体现为产品的硬度上升。

3.2 解冻处理中质构品质变化

解冻环节也会对肝脏质构品质产生影响。由于解冻过程中热传导是由外而内逐步传递,导致肝脏内外形成一定的温度差,外部解冻水分流入内部再次冻结并形成大量的冰晶(重结冰)。这些后形成的冰晶会刺破细胞膜使细胞液和细胞器流出,导致产品汁液损失增加、持水力下降,使产品的嫩度降低[35]。除重结冰现象外,解冻过程中蛋白质由于疏水基团的暴露导致结合水分子能力下降也是肝脏持水力降低的原因之一[36]。也有研究认为蛋白质氧化程度与肝脏的硬度关联并不大,因为常用的抗氧化剂2,6-二叔丁基对甲酚(butylated hydroxytoluene,BHT)并未能使冷藏贮存的肝脏硬度出现明显的下降,但该项研究中抗氧化活性略低于BHT的迷迭香提取物和鼠尾草提取物却都体现出了改善硬度的效果[30],推测抗氧化剂对质构品质的改善还可能和抗氧化作用机制或其他因素有关。超声波解冻是将动能转化为内能的过程,其热效应能量始终稳定在冰点附近且解冻效率高,不仅避免了重结冰现象,有效控制了肝脏的氧化,蛋白质空间结构也相对更为完整[35]。但是,色泽变化和解冻损失与静水解冻相比并无明显优势,这可能主要由于超声波的空穴效应加速了自由水的散失[37]。

3.3 热处理中质构品质变化

温度一般被认为是对肝脏的质构品质影响最大的因素[38]。这主要是由于肝脏中蛋白质的热聚集在温度高于60 ℃时开始加剧,当温度超过70 ℃时,随着温度的升高和加热时间的延长,蛋白质的热聚集效应会快速增加,蛋白质交联并形成复合物[39],使肝脏体积热收缩,质量损失加剧,硬度、剪切力快速上升并最终形成极为坚硬的质地[40]。高温条件下硬度增加还可能是肝脏蛋白质上的疏水基团在受热后暴露,蛋白质结合水分的能力迅速下降所致[41]。此外,还有研究显示经过冷冻处理的肝脏这一趋势比新鲜的肝脏更为剧烈,这可能是因为冻结-解冻过程加剧了肝脏的结构损伤,使肝脏中的生化、化学反应速率增加,更易于产生热聚集效应[35]。但是,在加热温度低于60 ℃的处理条件下,肝脏的硬度反而会随着加热时间的延长持续下降。这主要在低温、长时加热条件下,起结构支持作用的胶原蛋白发生热变性,同时还在组织蛋白酶B、D和L(上述3 种酶均具有较强的耐热性)作用下大量水解,胶原蛋白纤维被逐步转化为明胶导致肝脏结构破坏[42]。细胞质成分在低温长时加热后也会大量发生降解[43],导致对细胞的支撑作用降低。有研究将低温加热与真空处理相结合,发现即使真空条件下水分沸点降低、水分损失加剧,肝脏的质量损失和体积收缩依然远低于常温蒸、煮等热处理方式,证明较低温度(60 ℃)加热条件下肝脏硬度的降低可能主要是由于肝脏结构的损坏,与持水力关系不大[44]。微波加热是将电磁能转化为极性分子动能,能够使原料快速升温导致蛋白质快速变性,所以其对肝脏造成的质量损失和体积收缩大于传统蒸煮加热方式[45];同样,炒制工艺的温度一般在120~170 ℃左右,高于蒸煮工艺,也导致处理后的样品具有更大的硬度、弹性和咀嚼性。

3.4 腌制中质构品质变化

腌制是改善肉类质构特性的有效方法,这主要是食盐的电解作用可以增加盐溶蛋白质的溶解性,使得原料表面、间隙的静电荷增加,对水分子的吸附和容纳能力增强。同时,氯离子还会结合带正电荷的蛋白质,使负电荷蛋白增加,相互排斥作用增强,增大蛋白间的毛细作用。在一定的添加范围内(<2.5%),食盐添加量与猪肝失水率呈明显的负相关,失水率从不添加食盐时的15.17%可下降至8.82%。一般肉类随着持水力的增加,都会呈现嫩度增加、硬度下降的趋势,但猪肝的硬度却随着食盐添加量增加呈现先降低后增加的趋势,在食盐添加量为1.5%时获得了最低的硬度[46]。这可能与蛋白质二级结构β-折叠随食盐含量增加上升有关,β-折叠含量越高就越能形成良好的凝胶结构,肝脏就会具有更高的硬度[47-48]。腌制还会对肝脏加热后微观结构产生影响,肝脏由于特殊的内部结构,加热后会出现小片化现象,这一现象会随着腌制时食盐含量的增加而加剧,可能是肝小叶间的盐溶蛋白溶解所致[49-50]。

4 畜禽肝脏腥味脱除技术研究进展

由于肝脏中的腥味被认为是影响肝脏消费者接受度的关键因素之一,因此,如何有效去除肝脏的腥味一直是国内外畜禽肝脏品质调控研究领域关注的热点。目前,常见的除腥技术主要包括浸泡法、发酵法、灌注法3 种。

4.1 浸泡法

浸泡法是应用最久、使用范围最广的肝脏除腥技术。早期人们在烹制肝脏前,通常采用清水浸泡去除其腥味[8]。这可能是由于在浸泡过程中,肝小叶尤其是肝血窦中残余的血液逐渐从肝脏中排出;同时一部分腥味物质也逐渐从肝脏中扩散到水中。食盐溶液也常被用于肝脏去腥,相比清水浸泡,食盐浸泡还能够通过加速肝脏中脂质的氧化速率、改变脂质氧化产物等途径改变其风味。此外,还有研究认为食盐水浸泡会使肝脏的组织结构发生改变,从而影响腥味物质的吸附与释放,最终达到脱腥的效果[51]。但是,食盐水浸泡脱腥受食盐水浓度和浸泡时间的影响,如果处理不当会导致除腥效果较差,甚至加重腥味。刘子琪等[51]对比了不同浓度食盐水、蒸馏水浸泡不同时间后牛肝中的腥味,发现1%食盐溶液浸泡60 min的除腥效果最好,食盐浓度过高、过低,浸泡时间过长或过短都会降低除腥效果。食盐质量分数增加到1.8%时,无论浸泡时间长短其除腥效果都较差,甚至低于蒸馏水浸泡脱腥的效果。董丽琴等[52]的研究也得出了相同的结论,同样的浸泡时间条件下,随着食盐浓度的增加,猪肝的腥味呈现出先降低后升高的趋势。食盐质量分数为1.0%时效果最好。导致这一现象的原因可能并不能简单用脂质氧化理论进行解释,这是由于不同浓度的食盐水在浸泡不同的时间后,完全可以使肝脏中脂肪达到相同的氧化程度,所以这一变化的机理机制需要进行深入的研究。

4.2 发酵法

发酵法是一种生物脱腥技术,利用特定微生物在代谢过程中能够降解或转化常见腥味物质的特性对食品中的腥味进行消减,也常被用于肝脏腥味脱除。由于发酵法脱腥不会产生化学物质的残留,且处理条件温和、污染较少,所以被认为是一种较有前景的脱腥技术。目前,发酵脱腥所采用的微生物主要是酵母。发酵脱腥效果的影响因素较多,包括酵母添加量、时间、温度、碳源等。通常情况下,酵母添加量与脱腥效果不会呈现简单的线性关系,这是由于高浓度的酵母本身就会产生较大的异味,并伴有苦涩的滋味;同理,发酵时间过长也会导致肝脏由于过度发酵导致感官品质降低,所以一般发酵时间都以45~60 min为宜。发酵温度与脱腥效果的变化呈现先上升后下降的趋势,这是由于较低的温度会使酵母菌活性受到抑制,但是当温度高于35 ℃之后,不仅酵母本身会由于过度发酵会产生令人不悦的发酵气味,肝脏本身也会因为较高的温度发生一系列生化反应导致腥味加重。碳源是酵母菌进行生理活动的必要条件,碳源过少会导致酵母菌活跃程度不足,发酵不充分,但是过量则会导致酵母菌在发酵期内无法完全消耗,从而降低对肝脏中成分的利用,影响发酵效果[53]。研究结果显示,猪肝糜中酵母粉添加量为4%,碳源添加量为21%时(葡萄糖和淀粉质量比为1∶2)除腥效果最好[54]。此外,畜禽肝脏自身的物质构成也会对脱腥效果产生影响,所以不同动物的肝脏最适宜的发酵参数往往也存在较大差异。如牛肝脱腥的最佳酵母添加量为0.6%,猪肝为4%,豪猪肝的最佳酵母添加量则在0.8%~1.2%[25]。乳酸菌也常被用于对肝脏进行发酵处理,其产生的酸类物质能够与醇类物质反应生成酯,从而改善肝脏的风味[55]。但是相较于其他除腥工艺,发酵法的影响因素较多,除腥效果的稳定性较差,特别是需要将肝脏处理成糜状才能取得较好效果,极大地限制了该方法的应用。

4.3 灌注法

灌注法本质上是浸泡法的一个变种,其原理都是通过清洗肝脏表面及内部残余的血液、腥味物质等去除或减少肝脏中的腥味。由于肝脏空间结构极为复杂,普通的浸泡清洗效果较差,而切片清洗又需要破坏肝脏原本的结构,可能会对产品后续的加工带来一定的影响。肝脏灌注原本是临床上用于保存活体肝脏进行肝脏移植手术的一项技术,通过将冷电解质溶液从静脉或动脉灌入,快速降低肝脏中心温度,降低其代谢,从而增加肝脏对缺氧状态的耐受能力。灌注除腥则是将含有1 g/L柠檬酸钠的生理盐水作为灌注液,以280 mL/s的流速从门静脉和肝动脉灌入,直至流出的灌注液清澈、肝脏表面无花斑为止[22]。灌注处理后,肝脏表面色泽从灌注前的深紫红色变为类似于鸡胸肉的浅粉白色(图2)。微观结构上,可见灌注后肝小叶中血细胞和免疫细胞已经全部被清除,但是浸泡处理的肝脏中依然存在大量残余。感官评价结果显示:采用灌注除腥的肝脏制备的卤猪肝已经基本无腥味,相比之下浸泡法腥味依然较为明显。灌注法虽然具有较好的除腥效果,但是该技术需要较为专业的设备如灌注泵、灌注台、灌注头等,目前尚无食品用专业灌注设备。此外,灌注法还有一个明显短板是操作相对较为繁琐,需要人工将管路联通到单个肝脏上,相对于其他方法,无法一次处理较大批量的原料。总地来说,灌注法是一种较有潜力的肝脏除腥技术[56-57],但是诸如专用设备缺乏、处理效率较低、自动化程度难以提升等问题极大地限制了其推广和应用。

图2 猪肝灌注前后颜色对比[23]Fig.2 Color comparison of pig liver before and after perfusion treatment[23]

4.4 其他

除上述3 种技术手段外,在产品的加工阶段,也有一些方式被证明能够有效去除肝脏的腥味。在我国传统烹饪工艺中,常使用具有较为强烈香气、滋味的辅料实现对肝脏腥味的遮蔽,如香辣猪肝、毛血旺的烹饪等。景安琪等[57]、吕南[58]从8 种传统具有去膻、腥作用的原料中筛选出萝卜(10%)和大蒜(5%)煮制15 min进行初步除膻,之后用砂糖(2%)、食盐(3%)、香辛料(4%)、料酒(6%)真空腌制10 h,实现了羊肝的有效脱膻除腥。还有研究以69.1%料酒、18.3%生姜粉、12.6%的呈味核苷酸二钠(I+G)配制腌制料,腌制牛肝18 h,较好地改善了牛肝产品的腥味[59]。其中,I+G能够提供类似牛肉的香气,可以通过增强肝脏牛肉的香味弱化消费者对腥味的感知。武悦等[60]研究也证明乙基麦芽酚、干贝素、I+G等香味剂复配能够去除牛肝的腥味并保留特征香气,可以作为肝脏的风味改良剂使用。料酒是常用的除腥调味料,酸类物质一般也被认为是不良风味的来源之一,料酒中的醇类可以与肝脏中的酸类物质通过酯化反应形成具有怡人香气的酯类物质,料酒还能溶解并去除一些腥味物质,而且醇类本身的气味也能对不良风味产生一定的遮蔽作用[61]。酶制剂也常被用于肝脏除腥,谢章斌等[8]采用复合蛋白酶对鹅肝酱进行水解,最终在保留鹅肝特有香味的同时,有效去除了鹅肝的腥味,其作用机制可能是由于蛋白酶处理增加了肝脏中风味前体物质——总氨基酸的含量,使肝脏的风味得到了改善。

5 结语

畜禽副产物的高值化利用是近年来肉类行业发展的重要方向,畜禽肝脏具有较悠久的食用历史和丰富的营养,相对其他脏器具有更好的利用价值。本文重点综述了近年来畜禽肝脏在营养特性、气味与质构品质形成机理及调控技术方面的研究进展。总地来说,目前对于畜禽肝脏营养、风味、质构变化的研究还处于较为粗浅的阶段。在营养方面,对于常量营养素的研究较多,但是对于种间差异较大,对营养价值影响更大、对人类健康效应更明显的微量营养素含量及其变化规律、影响因素的研究不多,相关数据有待完善和补充。现有的风味研究主要侧重于对单一产品中挥发性物质的定性和初步定量,并未对各种物质对肝脏风味的贡献进行深入的分析和研究,尤其是缺乏对肝脏腥味物质构成的解析,未来有待于通过风味重组-缺失实验进行进一步的研究和确认,而对于肝脏中挥发性风味物质的变化规律及影响机理机制的研究尚不多见。肝脏质构品质变化的研究则大多是基于对其他肉类产品研究的推论,对肝脏质构变化在微观层面上成因的直接研究仍然较少,尤其是肝脏相较于肌肉组织微观结构更为复杂,蛋白质组成也有不同,很多结论有待于可靠实验的进一步证实。在腥味脱除技术方面,现有技术均存在一定的缺陷,浸泡法效果差、效率低;发酵法稳定性较差、发酵终点难以控制;灌注法虽然具有较好的效果,但是耗时长、成本高;其他方法也有待通过实践进一步检验。在未来可以将腥味脱除技术与肝脏风味研究相结合,在明确肝脏腥味物质构成基础上,通过阐明腥味物质的产生机制和影响因素,针对性地采取相应的消减措施更好地改善肝脏的风味。

——猪肝泥