饲料厂的配料系统(二)

褚慎强

摘 要:在生产饲料的配料系统中,配料秤、喂料器等一系列硬件,在软件的协调下,有序且准确地工作。在一系列软件、硬件设备配合的背后,各项设备的基本参数和维护要点,成为配料系统准确、稳定运行的关键。合理地配置这些参数,不仅可以提高配料秤的配料速度和配料精度,还可以通过参数的限制防止质量事件的发生。本文从配料系统的控制参数解读和配料秤的日常维护等方面,分享饲料厂在使用和维护配料秤的过程中可能面临的一些问题及注意事项。

关键词:配料秤;配料精度;配料工艺参数

中图分类号:F406.2 文献标志码:A 文章编号:1001-0769(2024)02-0100-04

1 饲料厂配料系统控制参数的解读

在饲料生产过程中,自动配料秤因效率高、稳定性好、不易出错等优点,被各饲料厂广泛采用。在实际使用过程中,不同饲料厂在所用原料的性状、配料秤的外观尺寸、喂料器的口径等方面有所不同,为了确保配料的精度,需要调整自动配料秤的一些参数。这些参数主要分成两部分,一部分保存在配料秤的数字模拟转换器(digital to analog converter,DAC)这样的硬件中,另一部分保存在控制系统的组态软件中。

1.1 硬件参数——DAC(以常见的AC-7100DP为例)

1.1.1 PROFIBUS

PROFIBUS是过程现场总线(process field bus)的英文縮写,是一种国际化、开放式、不依赖于设备生产商的现场总线标准。PROFIBUS用于总线地址设置,在自动控制系统中,所有的配料秤都连在一条总线上被送入可编程逻辑控制器(programmable logic controller,PLC),所以需要在每台秤上设置一个地址,以标明是哪台配料秤,这便于PLC实施控制。

1.1.2 零点追踪范围

配料秤不可能在一个绝对稳定的环境中工作,因此需要给配料秤一个范围值,在范围值内的影响将被配料秤忽略不计。例如设定零点追踪范围是两个分度值,配料秤分度值是5 g,那么10 g(2×5=10 g)的重量影响,配料秤显示为0。这个参数不宜设置过大,有些饲料厂环境震动较大,为了能正常配料,会将这个值设得大一些,但这只掩盖了震动造成的影响,却不利于质量的把控。

1.1.3 动态检测范围

动态检测范围和零点追踪范围相反,当给配料秤一个范围值时,虽然影响在范围值内,但配料秤会停止传送当前数据,直到这个影响消失。例如设定动态检测范围是两个分度值,配料秤分度值是5 g,那么10 g的重量影响,配料秤显示不稳定,并停止传送数据给配料系统。和零点追踪范围一样,这个参数不宜设置过大。

1.1.4 小数点

设置小数点的位数,小数点位数越多,精度越高,量程越小。

1.1.5 分度间距

设置最小精度值。分度间距乘以小数点位数即为最小精度值,例如分度间距设为1,小数点位数设成1位,那么1×0.1=0.1,指最小精度值是0.1。

1.1.6 量程

最大量程是指DAC在小数点位数设置后所能显示的最大值。

1.1.7 单位

选择克(g)、千克(kg)、吨(t)等计量单位。

1.1.8 手动清零范围

手动清零范围指配料秤所能手动清零的值的范围,这个值会累计。例如,秤的量程是1 000 kg,设定清零范围是0.3%,那么允许的清零就是在3 kg以内。如果上次清零了2 kg,这次还想清零2 kg,由于清零值是累计的,配料秤会认为2+2>3,而拒绝清零。这个值不能设定过大,无法清零可能是由于配料秤中累积的物料过多,需要清理后才能清零。如果这个值设置过大会掩盖这类质量风险。

1.1.9 上电自动清零范围

上电自动清零范围指配料秤所能自动清零的值的范围,这个值会累计。功能与关注点与手动清零范围类似。

1.2 软件参数

1.2.1 配料秤软件部分控制参数

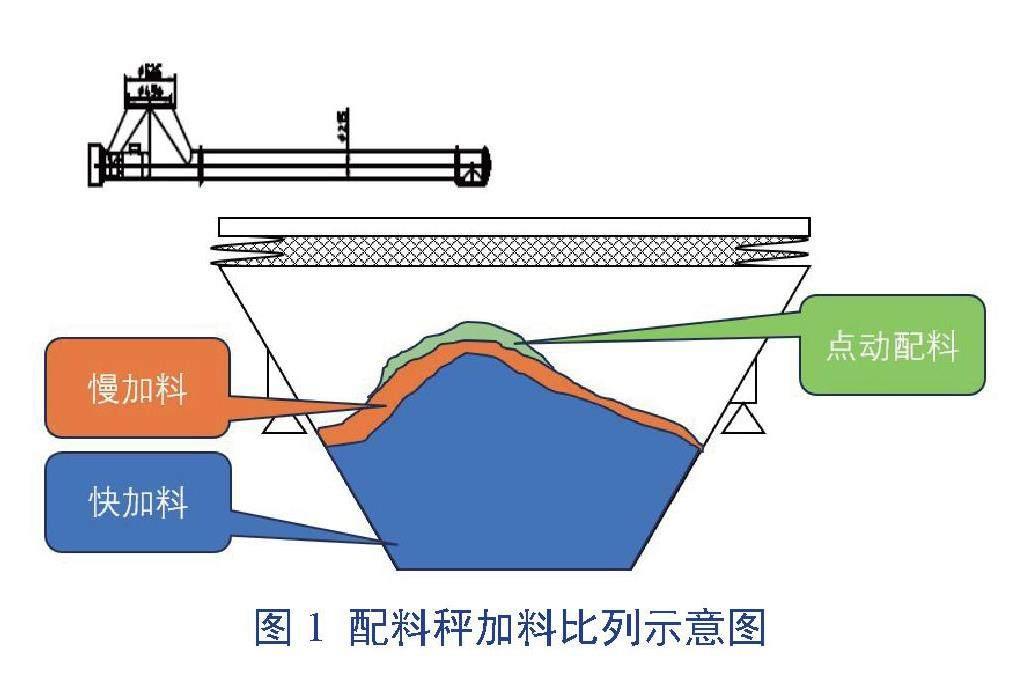

软件部分的一些参数通常被保存在控制系统(一般是组态软件)上。为平衡配料速度和配料精度之间的矛盾,配料系统一般会设定两种配料速度,通过调用变频器中预设好的频率实现。一种是快加料,即喂料器全速工作;另一种是慢加料,配料秤在完成快加料后,转入慢加料模式。一般情况下,慢加料的加料速度只有快加料的五分之一到十分之一。单个原料的配料过程一般通过快加料、慢加料和点动方式完成,快加料完成大部分的配料工作,慢加料和点动配料确保最终的配料精度,如图1所示。

1.2.2 切断点

切断点是指配料流量从快加料降至慢加料的时机,以千克为单位定义,表示在慢加料下配料所需的量。

1.2.3 空中料柱

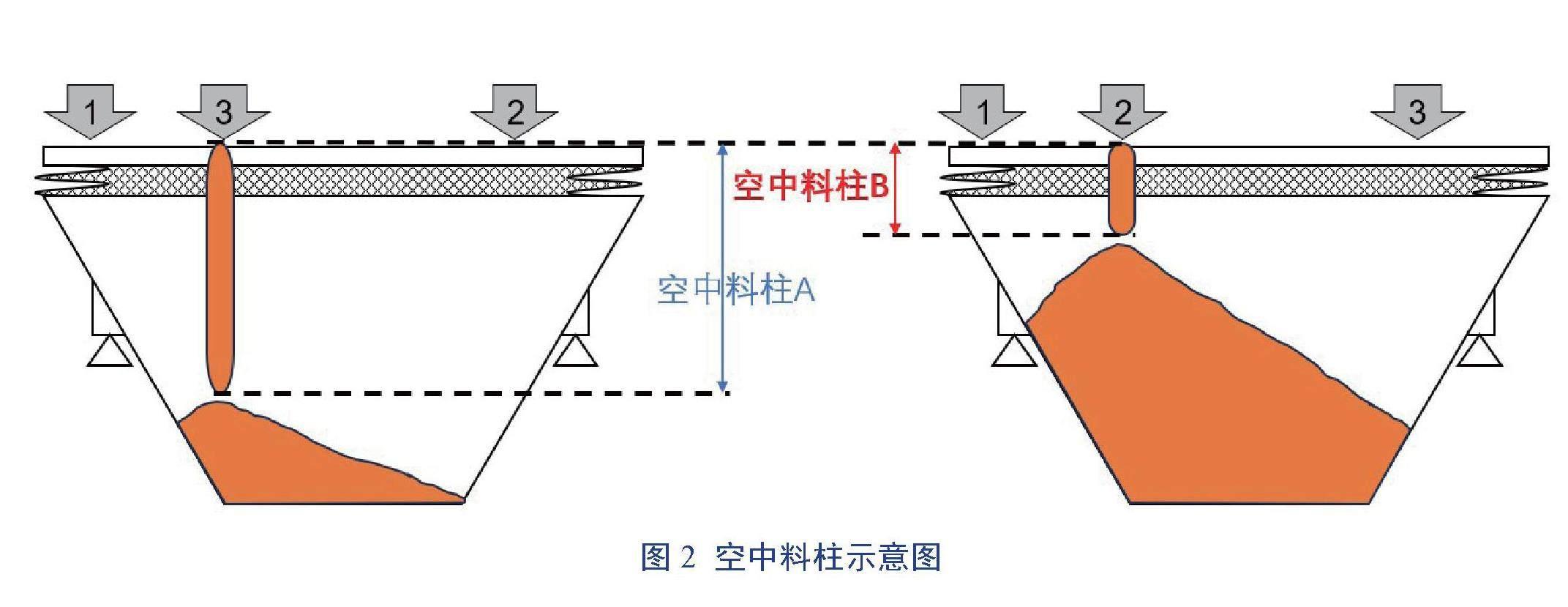

当喂料器停止喂料时,一些物料仍旧会停留在空中,还没有下落,通常称之为空中料柱。通常情况下,空中料柱的值是一个固定的范围,由工艺工程师根据不同料仓的物料特性为每个配料仓定义。每次给料时,空中料柱的截止点会根据历史称重自动校正,以避免下次配料时出现错误。但在配方变动较为频繁的场合,如维生素预混料或复合预混合饲料,空中料柱的变化也会较大,如图2所示。所以,有的软件会在切断点时停止喂料器一次,以采集切断点时空中料柱的值来及时修正。

1.2.4 停机量

一般以重量设定停机量,喂料器将以这个重量值作为依据,提前停止慢加料。例如停机量设定成1 kg,当喂料器在配料重量离目标值还有 1 kg时,会停止慢加料,进入到点动配料阶段。

1.2.5 点动时间

点动配料指喂料器快速启停一次,如果是螺旋喂料器,则可能转半圈就停下。这个功能类似于人工配料接近目标值时,用手轻轻抖动一下配料勺,每次加少量物料进行配料。点动时间指喂料器通电时间,以秒设定,这个值越小,意味着“抖”进配料秤的物料越少。

1.2.6 点动次数

点动次数指允许点动的次数,点动配料是为了保证精度。但如果次数过多,会影响配料时间。设定点动次数是为了给使用者一个报警,以提醒用户将停机量设定得小一些,以减少点动次数。

在日常工作中,需要定期回顾与配料秤DAC相关的功能参数,特别是一些会掩盖质量风险的参数,需要与质量人员共同商定。

2 饲料厂配料系统中配料秤的日常维护

在配料秤日常使用过程中,由于饲料厂工作环境相对较差,如粉尘、震动等,会在一定程序上影响配料秤的传感器,日常的维护和保养是确保自动配料秤正常工作的重要因素之一。

2.1 软连接

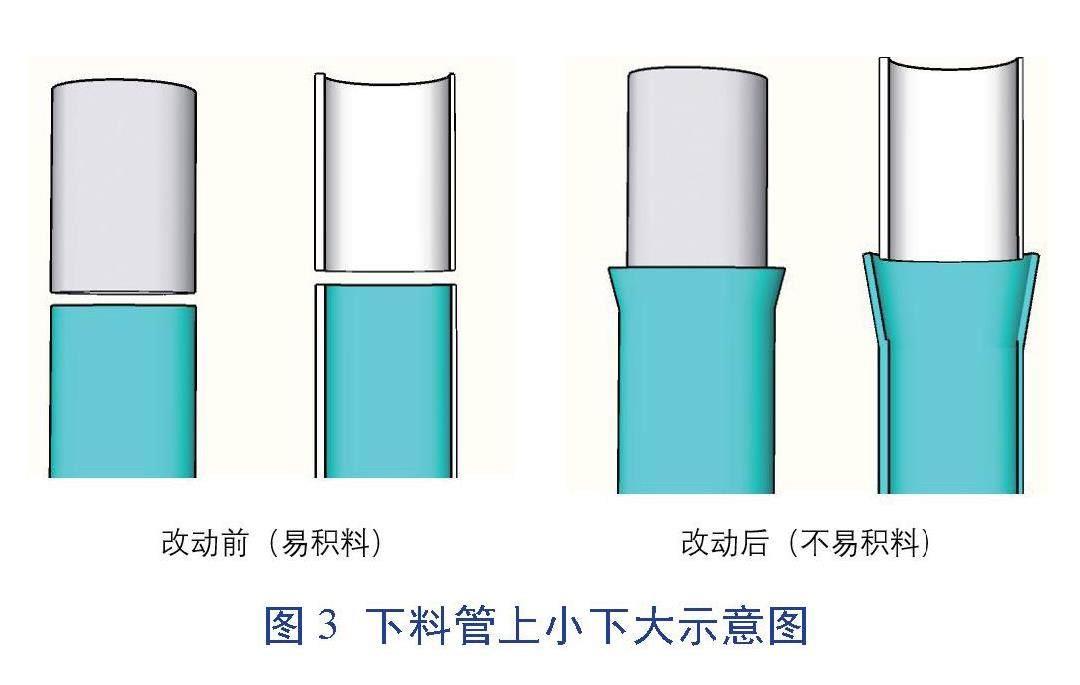

饲料加工企业配料秤的软连接通常会出现板结、僵硬,使配料秤无法处于“浮动”状态,从而影响配料精度。造成的主要原因是在配料时,当喂料器向配料秤加料时,秤体内含粉尘的空气通过软连接排出时会附着在软连接上,而当配料秤放料时,这些物料又会集中到软连接的下部,积存在软连接下部的积料吸收空气中的水分后会固化,最终导致软连接绷紧,无法浮动。

要解决上述问题,除了经常清理软连接外,还可以将软连接部分设计成特殊的形状。设计应遵循上小下大的原则,即秤盖部分比秤体小,且探入秤体一部分。如图3所示的软连接在工作过程中不会引起积料的现象。

2.2 对讲机和手机

由于重传感器对信号干扰较敏感,不建议在配料秤附近用对讲机和手机。特别是校秤期间,避免对讲机的频繁使用,建议使用时距配料秤10 m以上。

2.3 高頻震动

高频震动会损坏秤的重传感器,因此建议在配料秤的秤体上安装低频气锤,不安装高频震动器。

2.4 接地检查

出于配料精度和安全因素的考虑,建议定期检查传感器的接地状态。在配料过程中,可靠的接地不会让物料颗粒与金属秤体因相对运动而产生的静电发生累积,防止静电释放时影响配料精度或造成安全事故。

2.5 清洁

保持配料秤接线盒以及重传感器的清洁,确保粉尘不会堆积在传感器和接线盒中,避免影响整体测量精度。

2.6 检查紧固螺栓

定期检查配料秤传感器的底座或吊杆是否安装牢固,检查称重滚子旋转是否灵活。确保配料秤的秤体处于“浮动”状态。

3 小结

配料系统中的配料秤是精密设备,配料秤的准确度将直接影响饲料质量。合理科学地配置、使用和维护配料称,是配料系统稳定准确工作的关键。