长石质陶瓷磨损研究及有限元数值模拟

摘要 : 利用高速环 -块摩擦磨损实验机 在 10、 20、 30、 40" N 载荷下 对 Sirona" CEREC Blocks 长石质瓷块进行 3.5×105 周次磨损实验,得到磨损质量、磨损速率等参数与载荷、磨损 周次的变化关系,根据所得变化关系将长石质陶瓷的磨损过程分为 3 个阶段,观察了各阶段的 磨损表面形貌。 对 Archard 磨损模型进行修正改进并通 过 ABAQUS 中 UMESHMOTION 子程序开展有限元仿真研究。在 ALE(Arbitrary Lagrangian-Eulerian)自适应网格区域选取两种 节点路径,于 3.0×105 周次磨损工况下对 4 种不同载荷下的磨损深度进行仿真分析,并与实验 值对比验证,结果表明 10 N 载荷工况下磨损深度的最大误差为 12.18%,30 N 载荷工况下磨损 深度的最小误差为 8.64%。

关键词:牙齿修复;长石质陶瓷;磨损实验;磨损模型;有限元分析

中图分类号:TH140.7; R783.3

文献标志码:A

牙齿作为人体口腔内长期承担咀嚼功能的器 官,不可避免地会产生磨损[1] , 研究牙齿修复材料的 耐磨性能显得极为重要。长石质陶瓷主要由玻璃基 质和少量晶体相组成,被广泛用于牙齿修复领域,是 目前使用最普遍的牙科陶瓷材料之一[2]。而玻璃基 质的力学性能较差,使用过程中易发生开裂和剥落, 造成材料发生磨损失效从而影响正常使用,研究长 石质陶瓷的磨损性能和磨损机制意义重大。

目前国内外学者大多通过摩擦磨损实验机模拟 牙齿咀嚼运动来研究不同磨损条件下长石质陶瓷材 料的磨损机理和磨损性能,并通过磨损后的微观形 态解释材料磨损机理。如 Zhang 等[3] 对长石质瓷的 磨损机理进行实验研究,发现其机理为疲劳磨损诱 发磨粒磨损。Yu 等[4] 基于球-盘摩擦磨损实验机研 究了材料力学性能和微观组织结构对长石质瓷块耐 磨性能的影响,发现长石质瓷的磨损性能在一定程 度上取决于材料的显微硬度、断裂韧性和微观结 构。Guo 等[5] 通过将试样制备成真实牙冠形状以及 专用咀嚼模拟器贴近真实的牙齿咀嚼运动,发现较 高的接触应力会导致材料稳定磨损期缩短、严重磨 损期提前到来。李云凯等[6] 研究了润滑条件对于长 石质瓷磨损性能的影响,发现唾液润滑可以明显降 低长石质瓷的磨损量。伊远平等[7] 发现在干燥环境 下长石质陶瓷材料的磨损机制为摩擦副接触诱发的 疲劳剥脱,而在唾液环境下其机制为初期的疲劳剥 落演变的犁沟状磨痕与疲劳剥落共同作用的结果。 以上针对长石质陶瓷材料磨损性能而开展的各类实 验能够得到长石质陶瓷的磨损机制,但实验过程都 需要严格控制实验变量,并进行多次的磨损实验,费 时费力[8]。

材料的磨损仿真实验能大大减少实验时间并对 结构设计提供一定参考,如付坤等[9] 建立了全瓷义齿 简化模型,对应力集中区域的基牙受力情况有直观 的了解。但目前的磨损模型多根据 Archard 模型进 行验证[10]、修正[11] ,得到的理论模型和有限元结果无 法对摩擦形貌与摩擦机制进行验证。此外,有限元 磨损研究的对象多为工程材料[12-13] ,而对口腔修复材 料如长石质陶瓷材料等的磨损数值仿真研究还十分有限。本文结合磨损实验研究和有限元仿真方法, 对比验证长石质陶瓷材料的摩擦磨损行为,减少齿 科材料磨损性能测试实验时间,更深刻认知长石质 陶瓷材料的磨损机制。

1""" 长石质陶瓷材料磨损实验

1.1 实验材料制备

以如图 1(a) 所示的 Sirona CEREC Blocks 长石 质瓷块作为实验原材料,其具体组成和物理特性如 表 1 所示。将所有瓷块切割成尺寸为 14 mm×7 mm× 5 mm 的标准试样,如图 1(b) 所示,并与图 1(c) 所示 的对磨环组成摩擦副。

采用高速环-块摩擦磨损试验机对长石质陶瓷试 样进行体外磨损实验。在 10、20、30 N 和 40 N 载荷下, 观察长石质陶瓷试样的完整磨损过程,以探究长石质 陶瓷的摩擦磨损机理、磨损质量、磨损形貌的变化规律。

1.2 磨损实验结果和分析

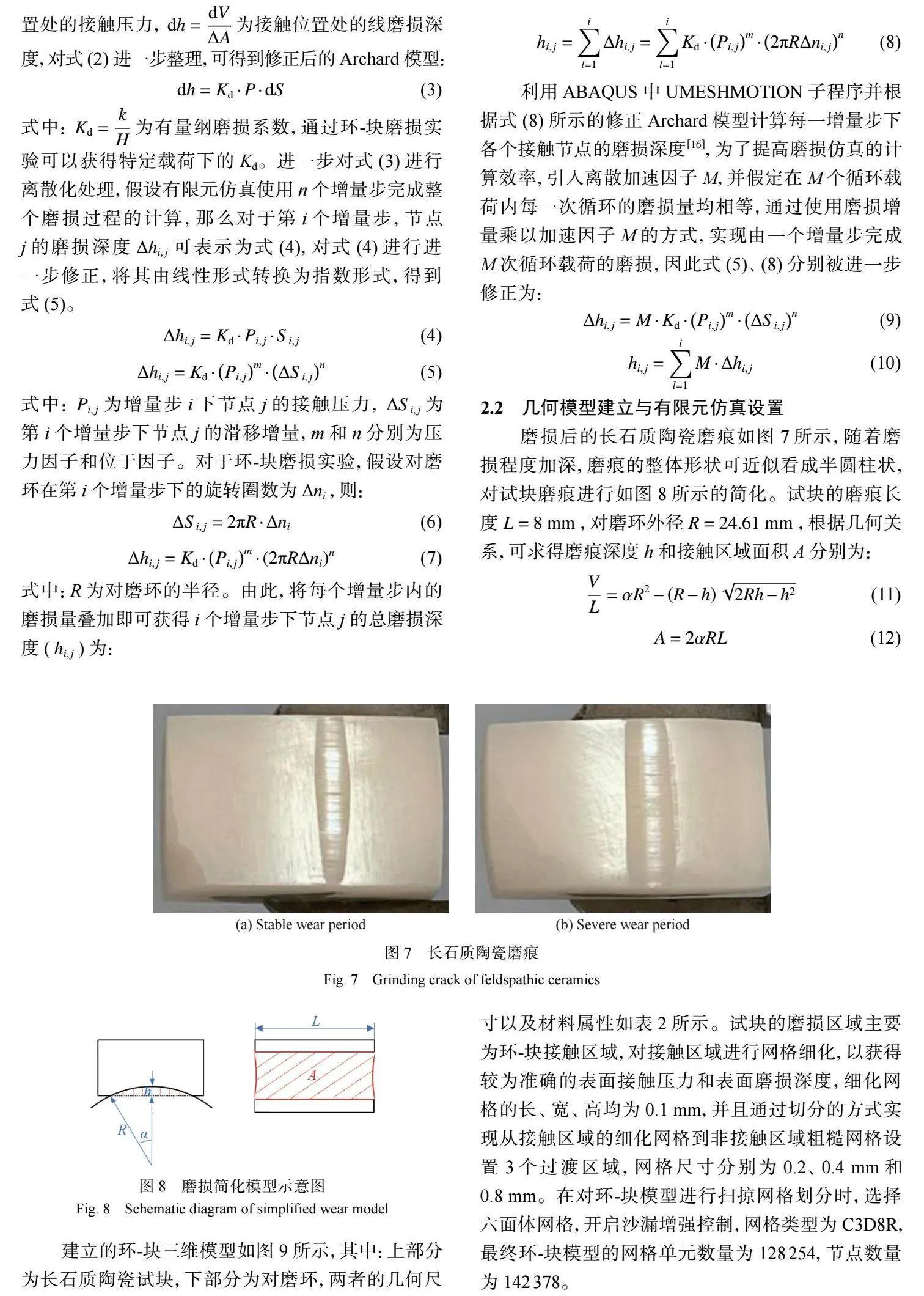

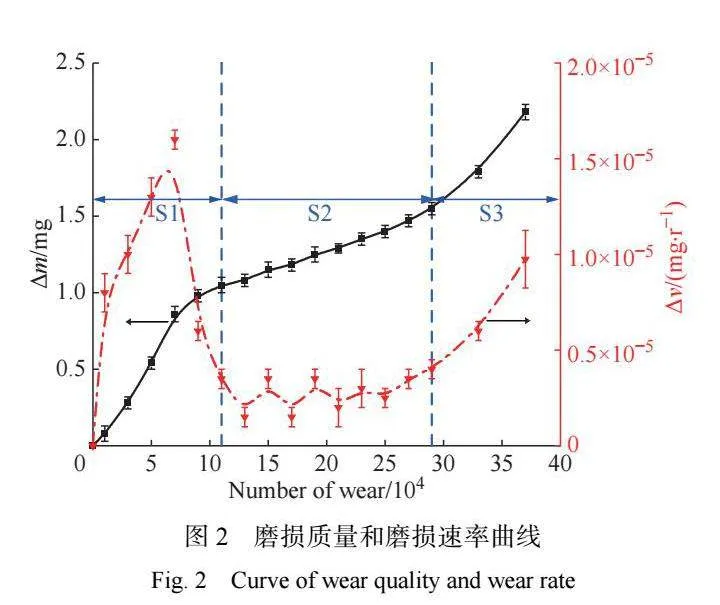

1.2.1"" 磨损过程 实验得到磨损质量(Δm)和磨损速 率(Δv)随磨损周次的变化曲线,如图 2 所示。可以 看到:根据磨损速率的快慢,长石质陶瓷的磨损过程 可分为 3 个阶段,即:跑合期 S1、稳定磨损期 S2 和剧 烈磨损期 S3,其中:0~1.1×105 转为 S1 阶段,1.1×105 ~ 2.9×105 转为 S2 阶段,2.9×105 转之后进入 S3 阶段。

由于 S1 阶段初期的实际接触面积较小,磨损形式为 线接触磨损,整体接触压力较大,因此该阶段的磨损 速率较大,磨损质量变化明显,在磨损周次为 7×104 时达到最大值,但随着实际接触面积的增大,磨损形 式从线接触磨损变为面接触磨损,导致接触压力逐 渐变小,磨损速率也随之迅速降低;S2 阶段的磨损质 量变化趋于缓和,磨损速率一直在较低的水平平稳 波动;S3 阶段磨损质量和磨损速率迅速增加。

在 10、20、30 N 和 40 N 下进行摩擦磨损实验, 得到的磨损质量如图 3 所示,磨损速率曲线如图 4 所 示。从图 3 可知,不同载荷下试样磨损曲线的变化趋 势均为单调递增,且所施加的载荷越大,试样磨损质 量就越大,其中:当载荷为 10 N 和 20 N 时,试样在磨 损 1.0×105 周次之后,磨损曲线的变化增量明显减 小,磨损曲线总体趋于平缓;当载荷为 40 N 时,试样 在整个磨损阶段内的质量增量相较于其他载荷均很 明显,且在磨损 1.0×105 周次后,磨损质量增速略微 降低,同时未出现 30 N 载荷那样在磨损超过 2.9×105 次之后磨损质量增速陡增的现象。

从图 4 可知,载荷越大,试样整体磨损速率越大,且磨损速率在不同阶段表现出不同的变化趋 势 , 其 中 : 载 荷 为 10" N 时 , 试 样 跑 合 期 R1 为 0~0.5×105 周次,此阶段的磨损速率先增大后减小, 在 0.2×105 次处达到最大值 ; 从 0.5×105 ~3.8×105 周 次,试样处于稳定磨损阶段,磨损速率稳定在较低水 平 ;当载荷为 20、 30 N 和 40 N 时 ,试样的跑合期 R2 均为 0~1.0×105 周次左右,此阶段内试样磨损速率 先增大后减小,并且最大磨损速率随载荷增大而增 大,此后 20 N 和 40 N 载荷下的试样一直处于稳定磨 损阶段,期间内的磨损速率存在波动,但整体小于各 自跑合期的磨损速率;此外,试样仅在 30 N 载荷和 2.9×105 周次磨损工况下进入了剧烈磨损阶段,其余 实验条件下均未达到剧烈磨损阶段。

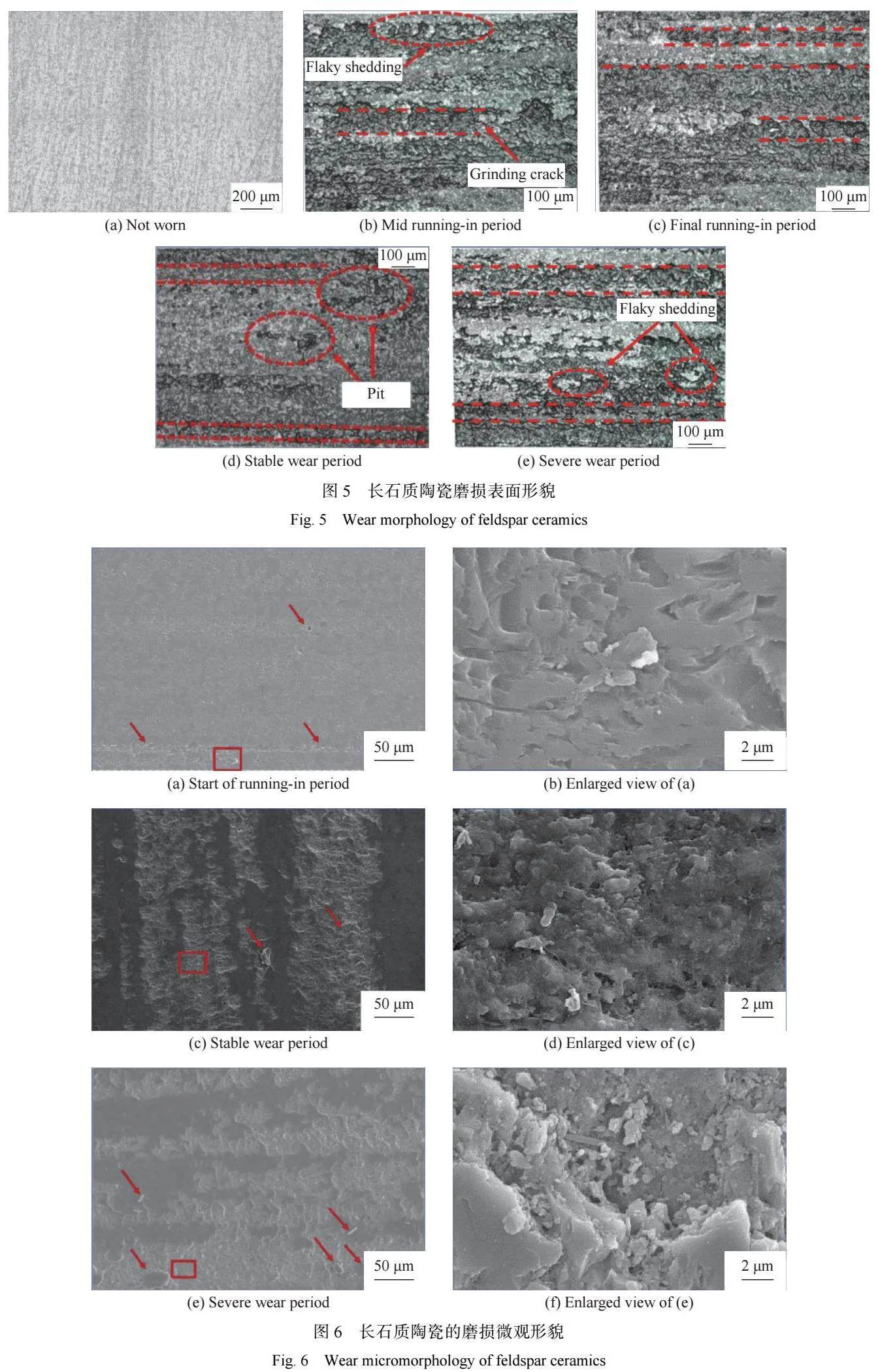

1.2.2"" 磨损机理 扫描不同磨损阶段下试样的表面 形貌,结果如图 5 所示。由图 5(a) 可知,未磨损试样 的表面存在由打磨处理而产生的细微划痕,整体形 貌平整。由图 5(b)、(c) 可知,在跑合阶段中期,磨损 表面出现分层现象和部分片状剥落物,且存在较多 凹凸不平的峰、谷特征以及不规则、不连续的磨痕; 到了跑合阶段末期,试样表面的磨痕呈现细长条状, 而且表面粗糙程度相较于跑合阶段中期有所下降。 由图 5(d) 可知,到了稳定磨损阶段,磨损表面的凸峰 被磨平,表面整体较为平整,且存在细长的磨痕,并 分布着较多的点状凹坑。如图 5(e) 所示,进入剧烈 磨损期后,试样磨痕更加连贯、明显,磨损表面分层 现象更加明显,片状剥落数量显著增大,表面材料破 坏严重。

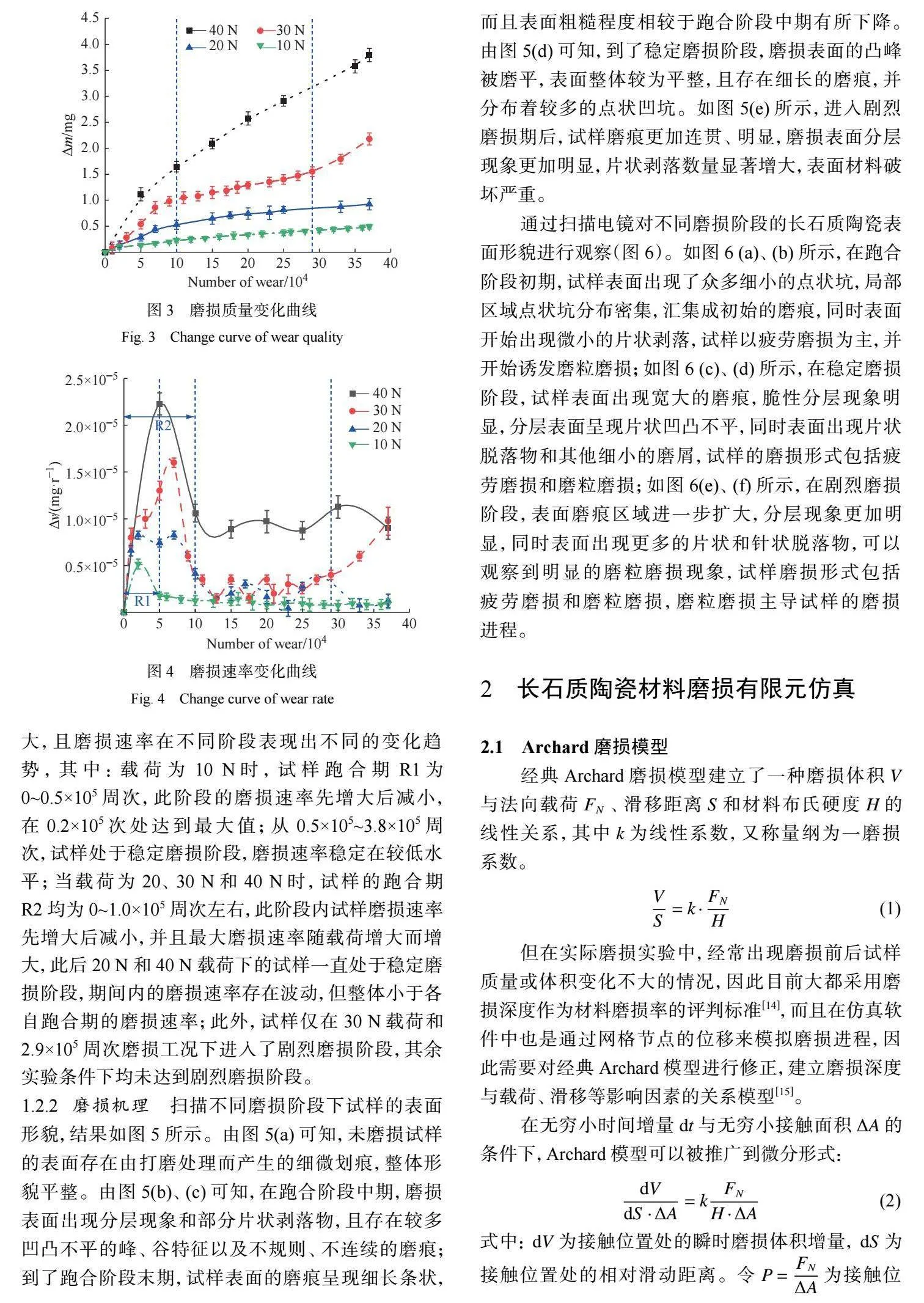

通过扫描电镜对不同磨损阶段的长石质陶瓷表 面形貌进行观察(图 6)。如图 6 (a)、(b) 所示,在跑合 阶段初期,试样表面出现了众多细小的点状坑,局部 区域点状坑分布密集,汇集成初始的磨痕,同时表面 开始出现微小的片状剥落,试样以疲劳磨损为主,并 开始诱发磨粒磨损;如图 6 (c)、(d) 所示,在稳定磨损 阶段,试样表面出现宽大的磨痕,脆性分层现象明 显,分层表面呈现片状凹凸不平,同时表面出现片状 脱落物和其他细小的磨屑,试样的磨损形式包括疲 劳磨损和磨粒磨损;如图 6(e)、(f) 所示,在剧烈磨损 阶段,表面磨痕区域进一步扩大,分层现象更加明 显,同时表面出现更多的片状和针状脱落物,可以 观察到明显的磨粒磨损现象,试样磨损形式包括 疲劳磨损和磨粒磨损,磨粒磨损主导试样的磨损 进程。

2""" 长石质陶瓷材料磨损有限元仿真

2.1 Archard 磨损模型

经典 Archard 磨损模型建立了一种磨损体积 V与法向载荷FN 、滑移距离S "和H材料布氏硬度 的 线性关系,其中k "为线性系数,又称量纲为一磨损 系数。

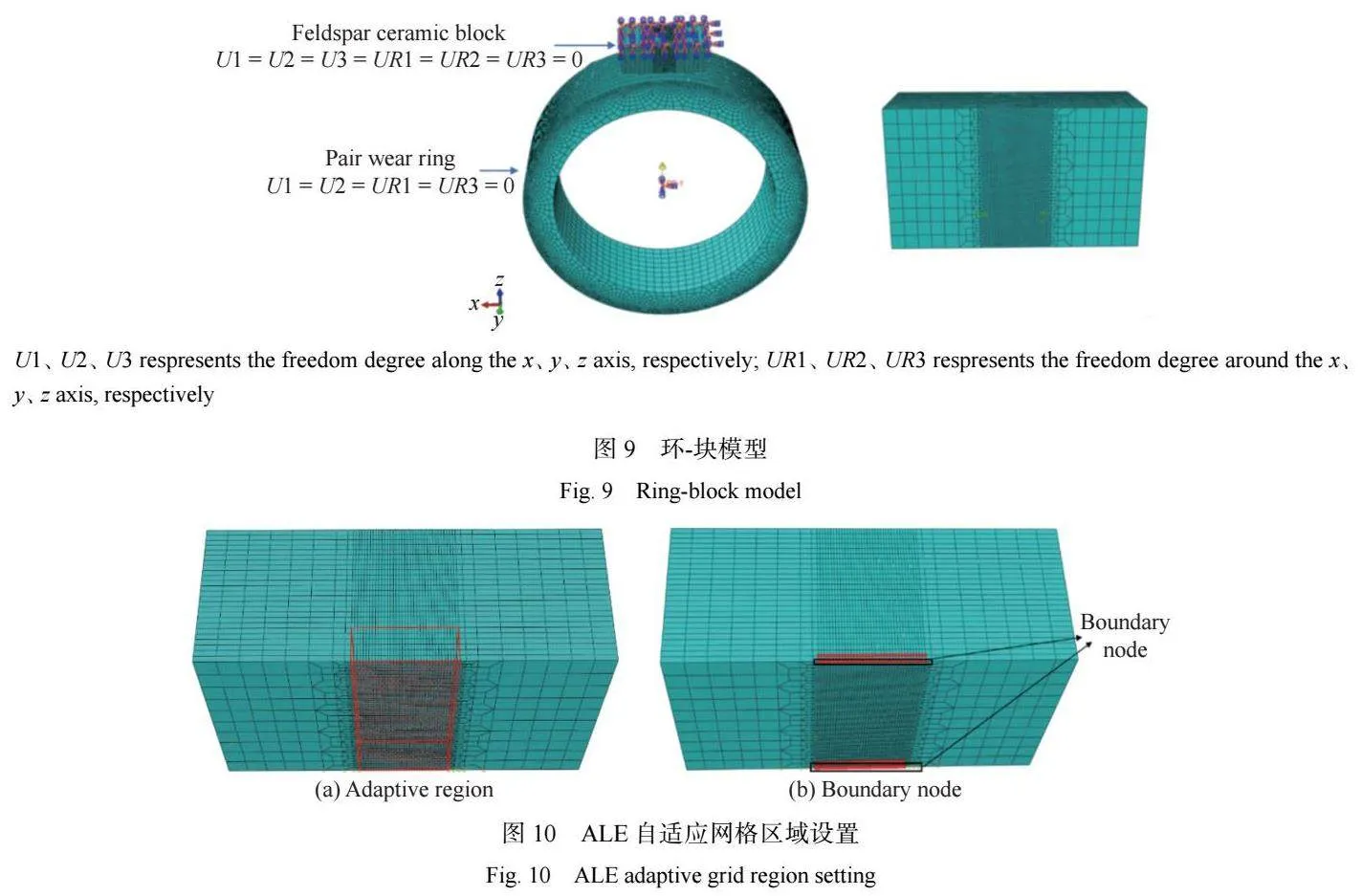

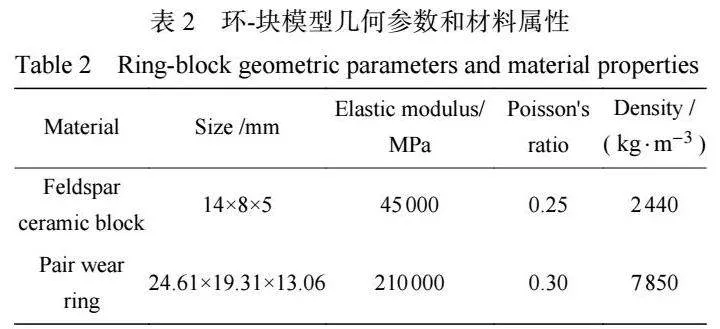

建立的环-块三维模型如图 9 所示,其中:上部分 为长石质陶瓷试块,下部分为对磨环,两者的几何尺 寸以及材料属性如表 2 所示。试块的磨损区域主要 为环-块接触区域,对接触区域进行网格细化,以获得 较为准确的表面接触压力和表面磨损深度,细化网 格的长、宽、高均为 0.1 mm,并且通过切分的方式实 现从接触区域的细化网格到非接触区域粗糙网格设 置 3 个过渡区域 ,网格尺寸分别为 0.2、0.4 mm 和 0.8 mm。在对环-块模型进行扫掠网格划分时,选择 六面体网格,开启沙漏增强控制,网格类型为 C3D8R, 最终环-块模型的网格单元数量为 128254,节点数量 为 142378。

为了保证磨损仿真的收敛性,设置磨损加速因 子 M=700,ALE(Arbitrary Lagrangian-Eulerian)自适应 网格 [17] 区域设置如图 10 所示。

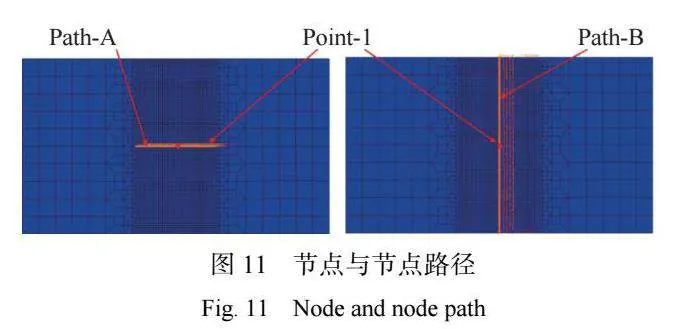

分别在载荷 10、20、30 N 和 40 N,磨损圈数均 取 3.5×105 的磨损工况下进行有限元仿真,选取节点 路径如图 11 所示。Path-A、Path-B 分别为垂直于模 型长度和宽度方向的对称中线,节点 Point-1 为两条 节点路径的交点,变形缩放系数为 20。

2.3 仿真结果与分析

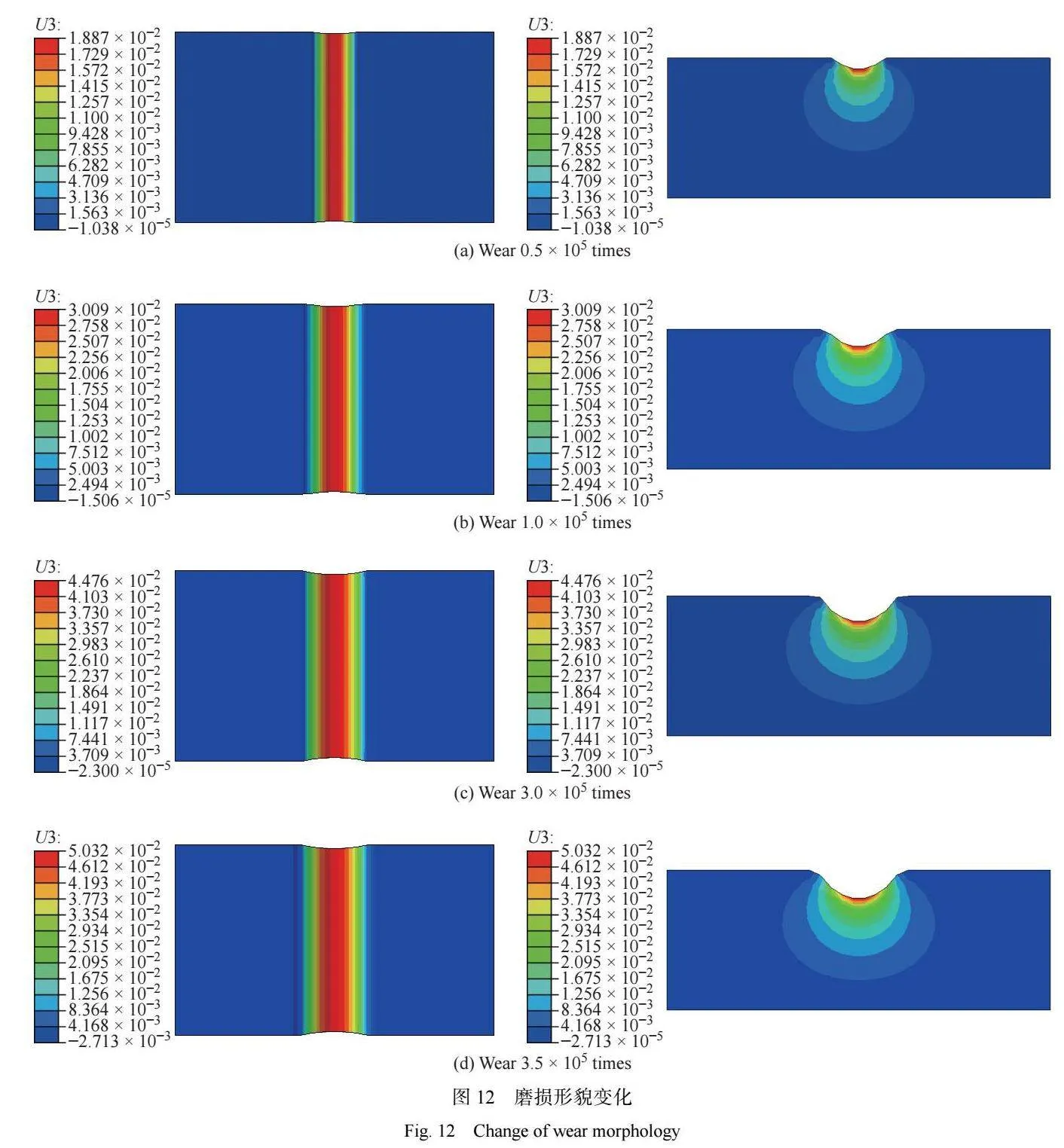

观测 30 N 载荷下第 0.5×105、1.0×105、3.0×105、 3.5×105 周次的磨损表面形貌变化,如图 12 所示。磨 损 0.5×105 ~1.0×105 周次时,磨痕深度和宽度显著增 加;磨损 1.0×105 ~3.0×105 周次时,磨痕宽度增加并不 明显,但深度显著加深,磨痕的凹槽形状变得更加圆 润,磨痕横截面积显著增大;磨损 3.0×105 ~3.5×105 周 次时,磨痕深度和宽度均增加明显。

在 30" N 载 荷 下 , 分 别 于 第 0.5×105、 1.0×105、 1.5×105、2.0×105、2.5×105、3.0×105、3.5×105 周次提取 路径 Path-A 上节点 Point-1 的位移量,计算每个时间 点下的最大磨损深度与磨痕横截面积,如图 13 所 示。可以看出 ,仿真磨损深度 h 和磨痕横截面积 A 的变化趋势基本一致,即在 0.5×105 ~1.0×105 周次磨 损阶段 , h 和 A 的增长速率较快 ; 在 1.0×105 ~3.0× 105 周次,h 和 A 的增长速率下降,但始终保持稳定; 在 3.0×105 ~3.5×105 周次,增长速率有所提升。对比 仿真结果与实验结果可知:两者所得的 h 和 A 的增 长速率变化趋势一致,这是由于 0.5×105 ~1.0×105 周 次磨损为跑合阶段 ,磨损速率快 ; 1.0×105 ~3.0×105 周次属于稳定磨损阶段 ,磨损速率较慢 ; 3.0×105 ~ 3.5×105 周次为距离磨损期,磨损速率加快,由此可印 证仿真的合理性。两者的差异在于 ,当磨损小于 2.0×105 周次时,实验所得的 h 和 A 的值均大于仿真 值,两者误差整体较小;当磨损大于 2.0×105 周次时,仿真所得的 h 和 A 大于实验值,但两者的误差在逐 渐增大。

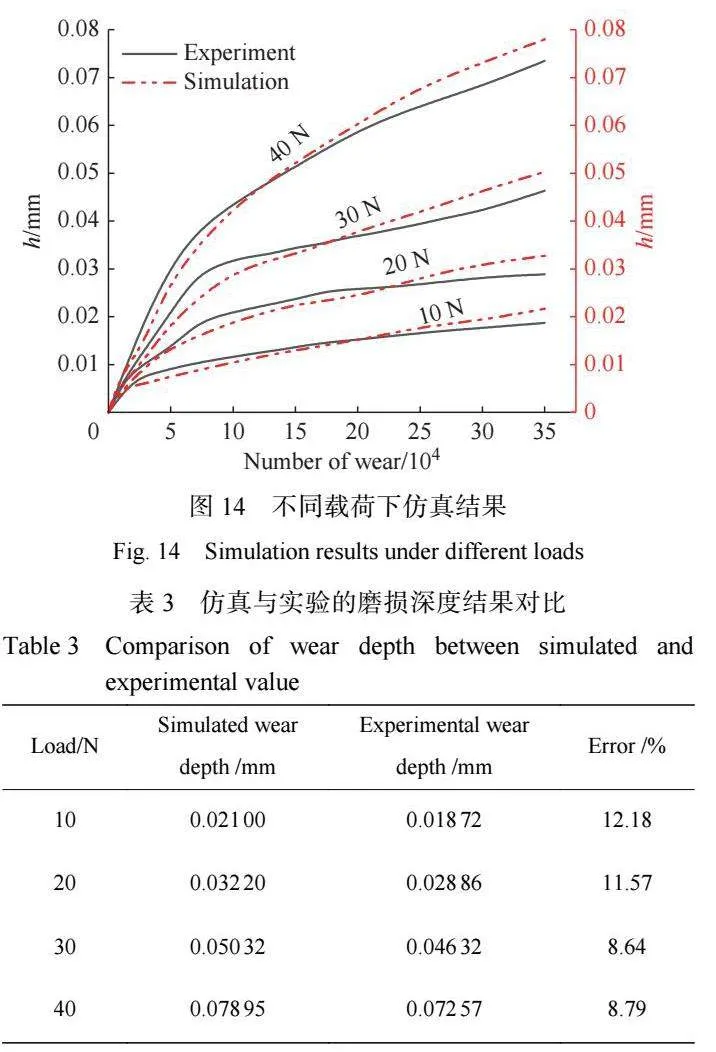

为了比较不同载荷下磨损深度变化情况,分别 提取不同载荷下 Point-1 节点磨损深度的时间历程 图,并与实验值进行对比验证,结果如图 14 所示。 在 0~3.5×105 周次磨损范围内,不同载荷下所得仿真 磨损深度均呈现非线性增加趋势,与实验过程不同 载荷的磨损阶段相对应,即:跑合阶段的磨损深度增 速较大,稳定磨损期的增速有所下降,剧烈磨损期的 磨损深度增速再次加快;在相同磨损次数下,载荷越 大,磨损增量越大,磨损速率也越大;在每个载荷的 磨损跑合阶段,仿真磨损深度均小于实验值,且两者 的误差逐渐增大;在稳定磨损阶段,仿真值逐渐超过 实验值,且与实验值的误差呈现先减小后一直增大 的趋势。

最终的仿真结果如表 3 所示,仿真与实验值的 误差均不超过 15%,在可接受范围内,较高涵[18] 所得 磨损有限元仿真结果精度更高,误差波动更小且更 稳定,但由于对磨损质量测量的不准确仍存在有一 定误差,其中:10 N 载荷下仿真与实验值的误差最 大,达到 12.18%,30 N 载荷下仿真与实验值的误差最 小,为 8.64%。原因是:当载荷较低时,材料磨损质量 较小,导致磨损实验和仿真结果相差不大时出现更 大的误差;随着载荷增加,磨损质量的增加导致误差逐渐减小;但载荷更高时材料磨损质量受载荷影响 的因素减弱,误差略微增大。此外,摩擦磨损试验机 载荷的控制会在设定值范围波动,在小载荷情况下 同样会造成更大的误差值 [19]。

3""" 结 论

结合环-块磨损实验和有限元仿真,探究了长石 质陶瓷的磨损速率、磨损机理、磨损形貌等磨损行为 随时间动态变化的规律,得到如下结论:

(1)根据磨损速率的快慢,长石质陶瓷的磨损过 程可分为 3 个阶段:跑合期 S1、稳定磨损期 S2 和剧 烈磨损期 S3。

(2)长石质陶瓷的磨损机制主要为疲劳磨损诱 发磨粒磨损,前期以疲劳磨损为主,表面出现点蚀 坑、脆性分层和轻微磨痕,随着磨损不断扩大,表面 片状剥落物增多,从而后续引发剧烈的磨粒磨损。

(3)长石质陶瓷磨损深度的增速在 3 个阶段呈 现不同的变化趋势 :磨损速率在 S1 阶段较快 ;从 S1 过渡到 S2 时,呈现下降趋势,并在 S2 保持稳定; 进入 S3 后,磨损深度增速呈现增大趋势。载荷越 大,相同磨损次数下的磨损深度越大,磨损深度增量 也越大。

参考文献:

MEHTA" S" B," BANERJI" S," MILLAR" B" J, et al." Current concepts on the management of tooth wear: Part 1. Assess[1]ment," treatment" planning" and" strategies" for" the" prevention and the passive management of tooth wear[J]. British Den[1]tal Journal, 2012, 212(1): 17-27.

GE" C," GREEN" C" C," SEDERSTROM" D, et al." Effect" of porcelain and enamel thickness on porcelain veneer failure loads in vitro[J]. The Journal of Prosthetic Dentistry, 2014, 111(5): 380-387.

ZHANG Q, GAO S, LIU C, et al. Evaluation of wear resist[1]ance of" dental" chairside" CAD/CAM" glass" ceramics"" rein[1]forced by" different" crystalline" phases[J]." Journal" of"" Tri[1]bology, 2019, 141(3): 031601.

YU H Y, CAI Z B, REN P D, et al. Friction and wear beha[1]vior" of" dental" feldspathic" porcelain[J]. Wear," 2006, 261(5/6): 611-621.

GUO J, LI D, WANG H, et al. Effect of contact stress on the" cycle-dependent" wear" behavior" of" ceramic restoration[J]. Journal of the Mechanical Behavior of Bio[1]medical Materials, 2017, 68: 16-25.

李云凯, 王高琦, 高远, 等. 氟磷灰石玻璃陶瓷、长石质饰 瓷与天然牙摩擦磨损性能的研究[J]. 上海口腔医学, 2020, 29(1): 19-24.

伊远平, 张珍珍, 贺林, 等. 小载荷下干湿环境对长石质玻 璃饰瓷与氟磷灰石饰瓷磨损性能的影响研究[J]. 陕西医 学杂志, 2019, 48(11): 1411-1413,1442.

伊远平, 张少锋, 郭嘉文等. 长石质和氟磷灰石饰瓷在模 拟咀嚼循环条件下耐磨性能的研究[J]. 牙体牙髓牙周病 学杂志, 2015, 25(2): 84-89,124.

付坤, 王高琦, 王守仁, 等. 双层全瓷义齿修复体力学性能 模拟与分析研究[J]. 山东科学, 2018, 31(5): 31-37, 88.

尹家宝, 卢纯, 全鑫, 等. 列车制动块磨损行为动态演变数 值分析[J]. 机械工程学报, 2021, 57(18): 204-213.

肖博升. PEEK及CF/PEEK摩擦磨损性能研究[D]. 辽宁大 连: 大连理工大学, 2018.

赵子衡, 陈冲, 吴爽, 等. 某型装甲车制动器热-应力-磨损 耦合仿真分析[J]. 计算机辅助工程, 2021, 30(1): 39-44, 51.

王豪. 高熵合金FeCoNiCrMn摩擦磨损特性仿真与试验研 究[D]. 南京: 东南大学, 2020.

周素霞, 雷振宇, 秦震, 等. 基于Archard磨损理论的盘形 制动修正指数优化[J]. 中国铁道科学, 2022, 43(4): 129- 138.

NEIL C. Modification extension of the archard wear equa[1]tion[J]. Tribology amp; Lubrication Technology, 2022, 78(10): 1-8

王雪. 锡青铜衬套摩擦学性能试验研究及磨损量数值仿 真[D]. 太原: 中北大学, 2018.

ABTIN F H R, AMIR H. A numerical model for continu[1]ous" impact" pile" driving" using" ALE" adaptive" mesh method[J]." Soil" Dynamics" and" Earthquake" Engineering, 2019, 118.

高涵. PEEK干摩擦磨损性能建模与仿真研究[D]. 辽宁大 连: 大连理工大学, 2020.

张学礼. 指尖密封接触配副磨损性能研究[D]. 西安: 西安 理工大学, 2020