直流电动机与控制系统创新实验设计

易 磊,张 蓉

(华中科技大学电气与电子工程学院,武汉 430074)

0 引言

《电机学》和《自动控制原理》是电气工程及其自动化专业的基础课程,传统实验多采用直流电动机等被控对象,进行电动机外特性及调速控制实验[1-2]。由于所采用的多为教学成品,学生难以对电动机内部进行认知和理解[3-4],并完成系统建模与分析[5-6]。近年来,由于工程教育专业认证对人才培养提出新要求[7-8],为此直流电动机调速实验平台需升级改造[9-10]。在新型直流电动机调速实验平台建设方面,文献[11]中改进实验方案,改革教学方式,但实验平台只能开设验证性实验。文献[12]中研发了一套低成本、易维护的通用型电动机数控实验平台,可帮助学生学习不同电动机的控制原理及数字调速控制方法,但所用电动机平台封闭且不直观,缺少被控对象模型分析与设计。文献[13]中详细介绍直流电动机的设计与制造过程,但是由于结构简易,导致电动机运行可靠性低,控制系统调试难度较大。

针对以上存在的问题,本文设计的直流电动机与控制系统实验,电动机本体开放且可视化,理论模型与实验相印证,模拟与数字控制兼容,既满足实验教学,又可培养学生科学探究和工程实践能力。设计、制造直流电动机,完成电动机参数测量,并对被控对象理论建模与分析,实现控制器设计及控制系统仿真,搭建转速闭环调速控制系统,完成硬件和软件设计,并进行控制系统测试与分析。

1 直流电动机及控制系统

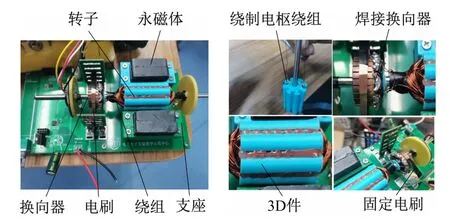

直流电动机采用成品零件与3D 打印件自制,主要包括电动机定、转子、换向器及电刷等。控制部分采用编码器实现测速,电动机调速采用集成驱动芯片,兼容模拟与数字控制,满足不同层次学生需求。

1.1 直流电动机

直流电动机结构如图1 所示,包括永磁体、电枢绕组、换向器、电刷及机械支撑结构。

图1 直流电动机结构

为加深学生动手实践与感性认知能力,教学设计要求学生根据实验指导书自制直流电动机,实验室提供电动机套件和耗材。具体制造步骤包括:

(1)转子。采用3D 打印成型转子骨架,转子槽数为8。转轴采用直径φ 5 mm钢制轴,截取合适长度后插入骨架孔。自行设计绕组连接方式,选取合适的漆包线径绕制电动机绕组,成对绕制到转子骨架上,保持骨架和转轴固定。

(2)定子。利用3D 打印技术制作支座,固定Y形永磁体在支座合适位置,永磁体磁极成对安装。

(3)换向器。利用成品24 片换向器安装到转轴合适位置,将绕组接线端分别焊接到换向器片,保持换向器和转轴固定。

(4)转轴支撑。将带边轴承放入侧端盖,将转轴插入轴承后固定侧端盖。

(5)电刷。选用两片合适的铜片分别焊接到电刷架,一片接触到换向器上,另一片接触到对侧换向器。手盘转动电动机转轴,观察电刷、换向器及转子是否正常安装。

(6)测速编码器安装。将测试编码器安装到支架后,磁环套入转轴并靠近编码器位置。

按照以上步骤,学生可完成直流电动机的“制造”与“组装”。对于拓展要求,鼓励学生选取不同绕组连接方式进行绕制,自行设计电刷安装方式,也可打印不同转子槽数进行电动机设计。

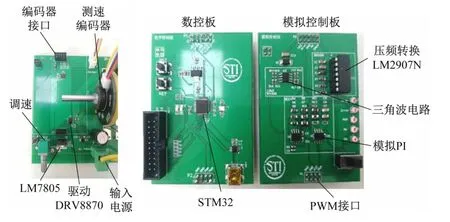

1.2 电动机闭环调速系统

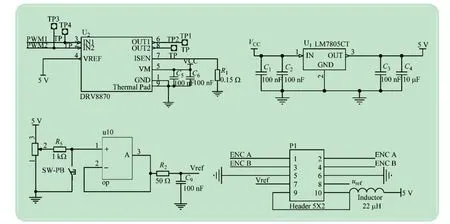

为实现直流电动机闭环调速,主电路采用集成电动机驱动模块进行电动机调压调速和换向控制,控制电路采用模块化设计,开发出模拟与数字控制板。闭环控制系统如图2 所示。

图2 电动机闭环调速电路

主电路输入8 V 直流电压,经芯片LM7805 转换后输出5 V给其他芯片供电。输入8 V给电动机驱动芯片DRV8870,输出接电动机电刷架两端,控制板输出PWM信号控制驱动芯片输出电压进行调压调速。编码器输出正交脉冲信号,经过滤波后将电动机转速信号传入控制板。

数字控制板采用STM32F103,预留编码器及PWM接口,同时外接JTAG和USB进行通信。MCU通过采集电动机编码器脉冲,进行数字PI 控制后输出PWM进行调速。

模拟控制板将编码器脉冲频率转换成模拟电压,利用模拟PI进行控制后输出比较值,与三角波比较输出PWM进行调速。

对于控制部分可进行拓展,包括实现电动机位置速度双闭环数字控制,分析PI 参数对控制指标影响,建立控制系统仿真模型,并与实验进行对比分析。

2 直流电动机系统建模与仿真分析

为培养学生科学探究和工程实践能力,对直流电动机进行参数测量,并进行被控对象理论建模与分析,完成控制器设计及控制系统仿真[14]。

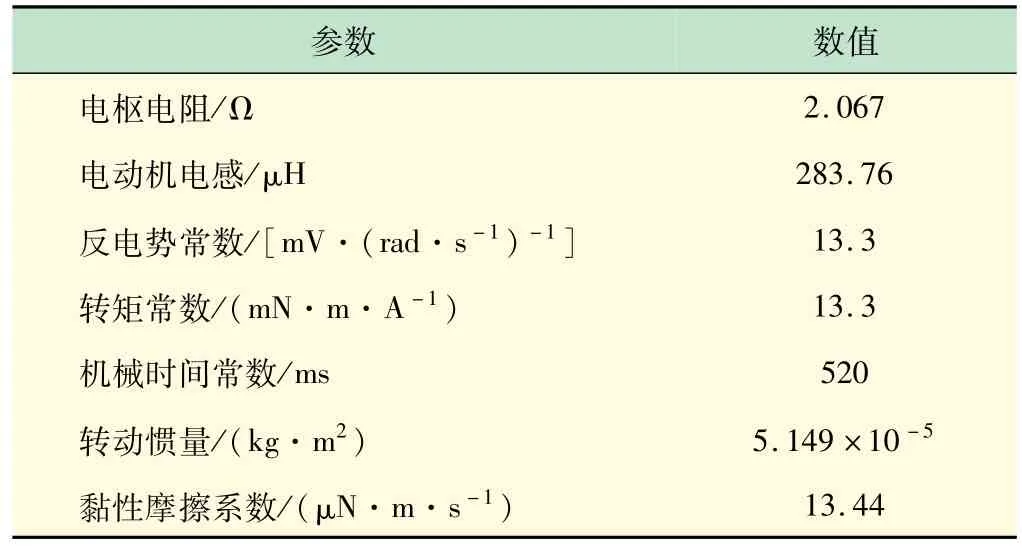

2.1 电动机参数测量与建模

利用LCR电桥测得直流电动机电阻和电感,通过外加电动机端电压,拟合得到电动机反电势-转速曲线,求出反电势常数,转矩常数与之相近[15]。黏性摩擦因数和转动惯量根据电动机方程计算得到。通过以上测量方法,测得直流电动机参数见表1。

表1 直流电动机主要参数

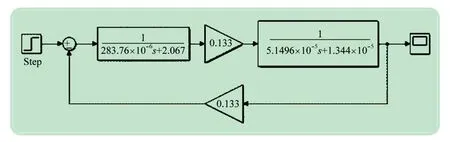

根据电机学方程及表1 中已知电动机参数,在Matlab/Simulink建立直流电动机的数学仿真模型如图3 所示。

图3 直流电动机仿真模型

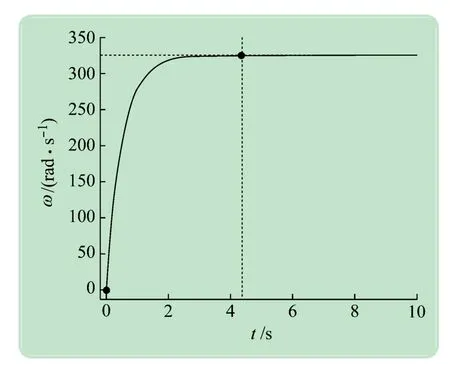

通过施加给定端电压阶跃信号,得到电动机开环角速度上升波形如图4 所示。

图4 开环直流电动机角速度仿真波形

由图4 可知,角速度稳定在324 rad/s,机械时间常数为514 ms,与实测数据344 rad/s和520 ms相近,说明所建电动机开环仿真模型的准确性。通过建立被控对象数学模型,进行开环转速响应及根轨迹分析,有助于学生理解被控对象本质和设计控制器。

2.2 闭环系统建模与分析

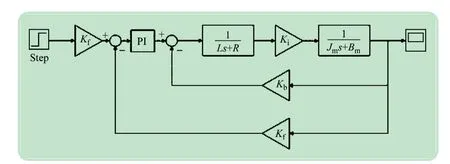

闭环控制采用PI控制,在考虑模拟系统的转速反馈环节后,建立闭环系统仿真模型如图5 所示。

图5 直流电动机闭环调速系统模型

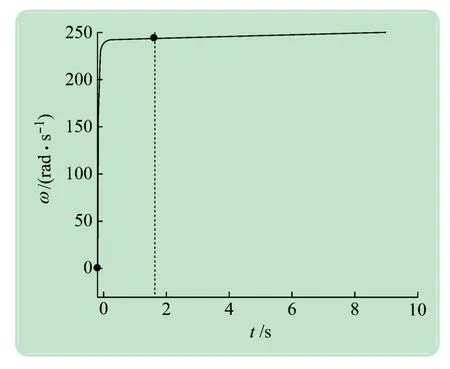

图5 中:输入为给定角速度阶跃信号250 rad/s;Kf为转速反馈比例系数。PI 参数调节采用Simulink 自带的PID tuning工具实现,最终得到的角速度闭环仿真波形如图6 所示。

图6 闭环直流电动机角速度仿真波形

由图6 可知,通过加入PI控制器后稳态误差接近0,转速无超调,说明控制器设计的合理性。将仿真设计的PI参数用于模拟控制系统,指导模拟PI 控制器中电阻、电容的选型,实现理论与实际结合,有助于培养学生科学探究的能力。

3 硬件电路设计

3.1 主电路设计

主电路包括电动机驱动芯片DRV8870,电源转换电路,编码器、滤波电路及调速电路和控制接口,主电路如图7 所示。

图7 主电路

电动机驱动接收控制板输出PWM1和PWM2实现对电动机的调压调速,VCC为电源输入电压8 V,OUT1和OUT2分别接至电刷两端。

利用电源芯片LM7805 实现将输入8 V 转换成5 V,供其他芯片工作。调速旋钮通过调节电位器阻值,调节给定电压uref,控制板采集给定电压uref后与反馈转速编码器脉冲信号ENCA、ENCB 进行闭环PI 控制,输出PWM。

3.2 模拟控制板设计

模拟控制板包括转速测量压频转换电路、三角波发生电路、模拟PI控制器及PWM生成电路,模拟控制电路如图8 所示。

控制板接收编码器脉冲信号ENCA,利用LM2907N频压转换芯片转换成转速模拟电压ufdb,其中转速模拟电压ufdb大小与输入频率f、电阻R3和电容C1正相关,实现模拟转速测量。三角波CW 由迟滞比较器产生方波后,再经过积分电路得到。

模拟PI 将给定电压uref和转速模拟电压ufdb相减后,经PI得到输出比较信号MW,通过与三角载波CW比较后产生PWM。

根据闭环仿真系统中得到的PI参数,学生可据此调节过程改变图8 中PI的电阻、电容,实现模拟PI控制器设计。

为保证控制系统的先进性和满足不同层次学生学习需求,对数字闭环系统进行软、硬件设计。

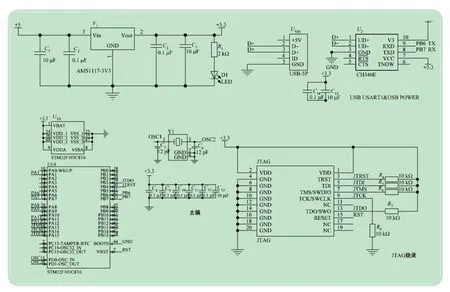

3.3 数字控制板设计

数字控制板包括电源转换电路、STM32F103 主控、USB通信及JTAG 下载电路,数字控制电路如图9所示。

图9 数字控制电路

电源电路将5 V 转换成3.3 V 后给MCU 供电,USB电路实现串口通信,可实时利用上位机观测速度波形,便于进行PI调整。MCU主要将PWM、A/DC 及UART端口引出,JTAG实现程序下载烧录。

在实验过程中,利用主电路和模拟控制板实现电动机转速开环测试,确保电动机制造和主电路正常工作。通过自行设计PI 参数,选取合适电阻、电容值完成模拟闭环控制。对于指标优化,主要考察电动机转速稳态误差、调节时间及抗干扰性能,学生需要综合分析后,再进行PI参数的优化设计,实现模拟闭环控制。

鼓励学有余力的同学进行自我挑战,在开环数字控制的例程基础上,自行设计速度采样、数字PI 控制及闭环测试。

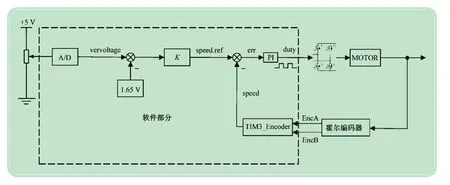

4 系统软件设计

软件部分主要实现给定转速电压的A/D采集、定时器编码器测速模式、转速闭环数字PI控制、PWM输出、串口输出调试等功能。

(1)A/D 采集。通过读取电位器电压确定电动机给定转速设定值。

(2)定时器编码器测速模式。通过定时器编码模式读取编码器脉冲并计算出电动机实际转速。

(3)PI控制。通过PI算法实现电动机转速闭环。

(4)PWM 输出。通过改变PWM 占空比调节电动机转速。

(5)串口输出调试。通过串口输出电动机转速和位置等信号给上位机,用于查看相应曲线。

转速度闭环程序如图10 所示。

图10 转速度闭环程序框图

图10 中,A/D 采样电压与速度给定值之间的关系为:1.65 V对应速度给定为0;而0 V、3.3 V分别对应正转和反转最高转速。

数字控制调试步骤:

步骤1A/DC调试。运用A/DC采样函数,将读取的电位器电压通过串口传输到上位机,改变电位器位置,观察读取到的电压值能否正确变化。

步骤2PWM 输出。初始化PWM,按下开关PWM输出的按键(KEY),用示波器测试PWM 输出引脚,观察输出波形是否正确。

步骤3定时器编码器模式。初始化定时器编码器模式,读取电动机编码器脉冲信号,测量转速。

步骤4开环测试。将电位器的电压值直接映射成PWM输出占空比,改变电动机转速。调节电位器,观察转速曲线,分析开环控制性能。

步骤5速度单闭环测试。构建速度单闭环,引入反馈环节,将电位器的电压值映射成电动机转速设定值,与电动机实际转速进行PI运算,结果作为PWM输出波占空比。灵活运用串口调试功能,整定出一组最合适的PI参数。

步骤6拓展部分,实现速度、位置双闭环测试。在速度环的基础上引入位置环,整定参数,完成双闭环调节。

5 实验测试与结果分析

5.1 主电路测试

在主电路接入直流电压8 V,万用表测量LM7805输出电压为5 V 后,用示波器测量编码器脉冲信号ENCA、ENCB和给定电压uref。

利用信号发生器接入方波信号到PWM,设置频率为20 kHz,占空比50%,8 V通电后改变PWM占空比调节电动机转速。以上步骤均测试通过,验证所设计的主电路电源、驱动和编码器电路正常工作。

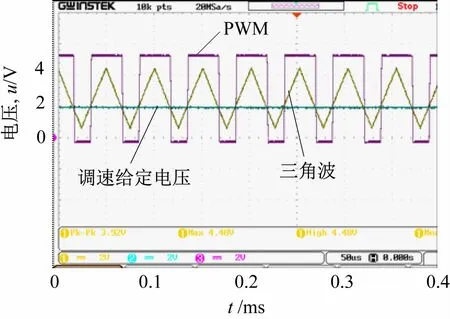

5.2 模拟闭环测试

在主电路测试通过后,采用模拟控制实现电动机转速的开、闭环调速。将控制方式通过开关切换成开环,调节电位器给定电压uref,PWM 占空比正常变化,用示波器测量电动机反馈转速模拟电压ufdb波形稳定变化。给定电压uref、三角波、PWM波如图11 所示。

图11 PWM生成信号

以上测试均通过,证明所设计的开环调速、三角波、PWM电路正常工作。

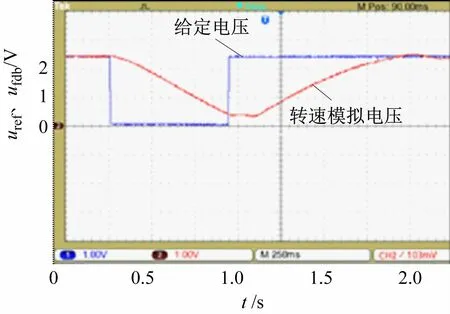

根据控制系统仿真模型选取电阻、电容,设计模拟PI控制器,根据实验测得反馈转速模拟电压ufdb波形,优化电阻、电容值,得到给定电压和反馈转速电压波形如图12 所示。

图12 模拟闭环转速跟踪波形

由图12 可见,模拟闭环控制下调速给定电压uref=2.3 V时,电动机的调节时间Ts为1.1 s,超调量为0.4%。

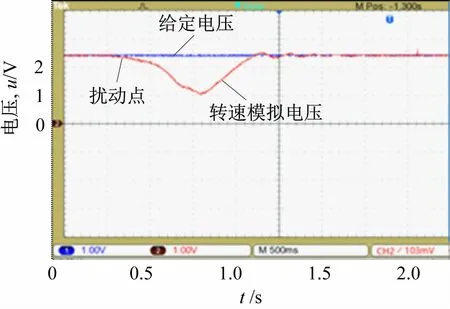

在模拟闭环控制下,加入扰动后得到反馈电压波形如图13 所示。

图13 模拟闭环转速扰动响应

由图13 可见,模拟闭环控制下加入扰动后,转速恢复时间为1.8 s,超调量为0.8%,且电动机无稳态误差,以上实验数据证明所设计的模拟闭环系统的准确性。

5.3 数字闭环测试

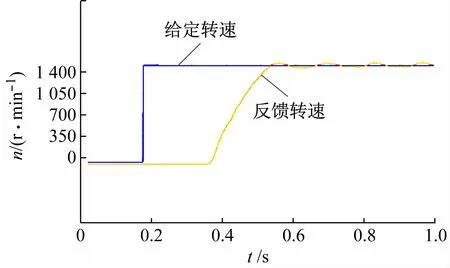

在数字控制部分,进行转速闭环测试,设定转速为1 500 r/min,利用上位机观测反馈转速波形如图14 所示。

图14 数字闭环转速阶跃响应

由图14 可见,在给定阶跃输入为1 500 r/min时,电动机调节时间Ts=0.536 s,超调量为0%,稳态误差为35 r/min。

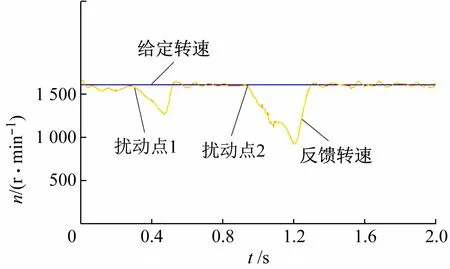

在数字闭环控制下,加入扰动后得到转速波形如图15 所示。

图15 数字闭环转速扰动响应波形

由图15 可见,数字闭环控制下加入扰动后,恢复时间为0.674 s,超调量为0%。

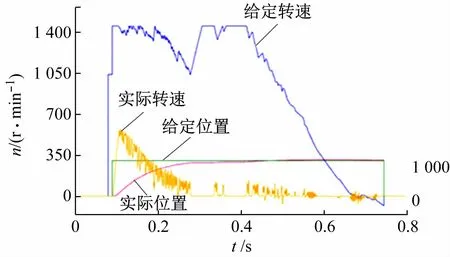

位置速度双闭环测试,设定给定位置为1 000 r/min,反馈位置和给定位置波形如图16 所示。

图16 位置闭环阶跃响应波形

由图16 可见,位置闭环控制下电动机启动阶段转速处于加速过程,当实际位置接近给定位置后电动机开始减速,并最终稳定停在期望位置,可见,所设计的位置闭环控制满足要求。

6 结语

通过实验结果可得以下结论:所设计的直流电动机及控制系统可实现电动机转速闭环控制,稳态误差小,抗干扰性好,可靠性高。开放式电动机设计,模型分析和兼容性控制系统,有利于激发学生兴趣和培养学生科学探究能力,满足电动机数控等创新性实验教学要求。