基于数字孪生的机器人工程专业虚拟仿真实践平台设计

左文娟,宁 萌,王 琨,陈海卫,盛卫锋,崔旭升

(1.江南大学a.机械工程学院;b.江苏省食品先进制造装备技术重点实验室,江苏无锡 214122;2.亚龙智能装备集团股份有限公司,浙江温州 325000)

0 引言

随着机器人技术的快速发展,机器人在自动化、智能化等领域的应用日益增强,社会迫切需要以机器人为应用载体的技术型人才。“新工科”建设对机器人工程教学改革提出新的要求[1-2],越来越多的高校增设机器人工程专业。该专业是一个多学科交叉融合的新兴前沿专业[3-5],具有很强的新颖性、综合性和实践性。在培养学生学习理论知识的基础上,更加注重学生工程实践能力的锻炼。

高等教育数字化是信息时代教育改革发展的必然要求,也是促进高等教育转型升级的重要抓手[6-7]。虚拟仿真实验中心的建设为我国实践教学数字化奠定了良好的基础。面向新颖性、综合性和实践性更强的机器人工程专业,虚拟仿真实践环节尤为重要。

利用数字孪生技术设计了机器人工程专业虚拟仿真实践平台,其本质为物理设备的数字化表达[8]。数字化方式创建物理设备的虚拟模型,借助现实数据分析并仿真实体行为,通过虚实结合、数据融合分析、决策迭代优化等手段,优化物理实体系统[9-11]。对物理实验室设备、工艺流程进行虚拟仿真,实现硬件与软件编程的完全一致性;物理实验室与虚拟实验室深度融合,实现机器人工程专业实践环节的远程教学与训练。针对机器人工程专业不同年级学生,设计了不同难度的虚拟仿真实践模块,循序渐进地提高学生的实践能力。

1 机器人工程专业虚拟仿真实践平台简介

机器人工程专业虚拟仿真实践平台是基于企业开发应用程序标准平台(Java 2 Platform Enterprise Edition,J2EE)技术,采用浏览器/客户端(B/S)+应用服务器+数据库服务器的多层构架,能够支持大用户数和数据量。支持分布式均衡负载、多级节点部署,用户按需接入服务。利用B/S 架构将虚拟仿真实践平台部署于实验室服务器上,并与云平台互联互通,进行资源和软件功能更新,学生通过浏览器访问进行虚拟实验,不受学生电脑配置影响。实践平台24 h 开放,支持选课模式,同时在线并发数为35,有效拓宽实践教学的时间和空间。

实践平台面向机器人工程专业学生开放,分层递阶模块化,从大一第一学期到大四第一学期,涵盖了专业所有实践模块,主要包括机器人认识实践、机器人应用实践、机器人集成实践、机器人工程综合实践,如图1 所示。

图1 机器人工程专业虚拟仿真实践平台架构

2 机器人工程专业虚拟仿真实践平台实现

机器人工程专业虚拟仿真实践平台包含机器人工程专业多个实践模块,每个实践模块虚拟仿真过程类似。其中,机器人应用实践模块是以工业机器人为应用对象,以Profinet 通信为基础,可编程控制器(PLC)为主站,工业机器人为从站,构建单台机器人应用工作站。主要应用单元有快速更换工具单元、轨迹单元、码垛单元、大小料装配单元、输送带分拣单元等。该平台主要考核机器人工程专业学生的工业机器人应用控制技术、气动控制技术、过程控制技术、可编程控制技术、自动检测技术等多项技术的应用能力。本节以机器人应用工作站为例,介绍通过数字孪生驱动实现虚拟仿真实践过程。

2.1 机器人应用工作站孪生结构

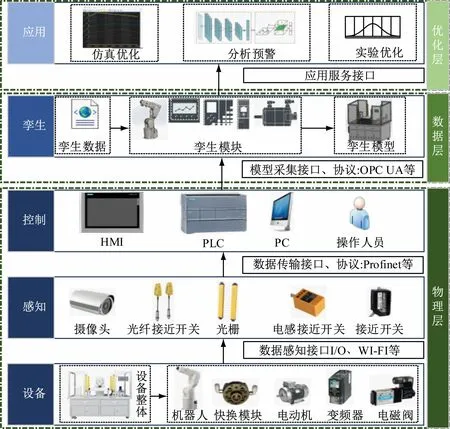

机器人应用工作站运行过程是一个复杂动态过程,反映了多种集成技术,可将机器人应用工作站数字孪生结构大致分为物理层、数据层、优化层,利用孪生数据指导工业机器人应用工作站孪生模型的构建。图2 为机器人应用工作站数字孪生结构。

图2 机器人应用工作站孪生结构

(1)物理层。与机器人应用工作站物理设备实验过程相比,数字孪生系统中数字化工作站不仅应具备机器人运行的基本功能,还应具备数据优化处理能力,以达到实验整体优化的目的。物理层是机器人应用工作站运行过程数字孪生系统的基础,其余各层的设计均建立在物理层的基础上。机器人应用工作站物理层可以分为设备、感知和控制。由工业机器人本体、机器人执行末端、变频器、电动机、电磁阀等各种执行元件构成了设备整体。由光纤接近开关、安全光栅、电感接近开关、接近开关等各种传感器构成了工作站的感知物理系统;同时,为了方便学生后期观察物理设备运行状态,在物理现场安装摄像头。由PLC、人机接口(HMI)、计算机(PC)以及实验的学生共同构成了工作站物理层的控制系统。

(2)数据层。数据层是机器人应用工作站数字孪生系统的驱动层。在机器人工作站运行过程中,通过实时采集孪生数据,为整个数字孪生系统提供信息。在采集的孪生数据基础上,建立各个模块的孪生体,从而构成完整的机器人应用工作站孪生模型。孪生模型是物理层在数字孪生空间中的虚拟镜像,可采用精细化建模技术,完成从物理空间到虚拟空间的实时映射,是实现机器人应用工作站仿真实验、优化机器人工作站等功能的重要组件。

(3)优化层。优化层基于数据层为机器人应用工作站虚拟仿真实验、物理实验等提供服务,包括仿真优化、分析预警、实验优化等。在这一层,建立机器人应用工作站的虚拟仿真实验,通过孪生数据不断优化仿真过程,利用机器人应用工作站物理实验完成交叉验证,对仿真分析的数字模型进行修正,生成更为准确的模型,保证其保真性与闭环性。同时,对虚拟仿真实验数据进行收集与分析,完善机器人应用实践的整体优化。

2.2 机器人应用工作站虚拟仿真关键技术

2.2.1 数字孪生模型构建

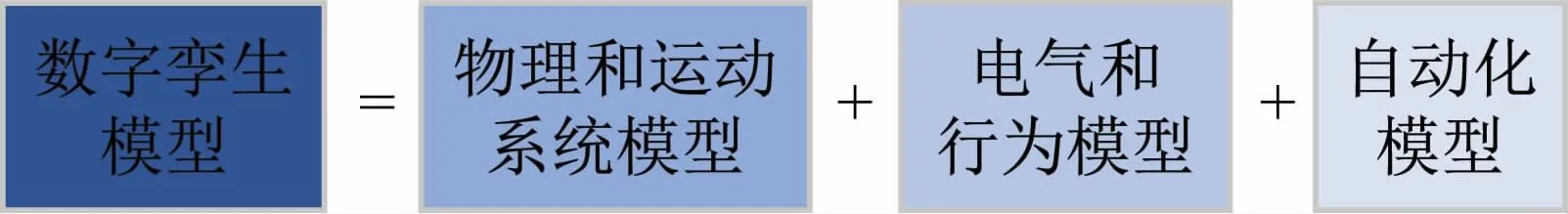

机器人应用工作站数字孪生模型主要由三部分构成,即物理和运动系统模型、电气和行为模型、自动化模型,如图3 所示。

图3 数字孪生模型构成

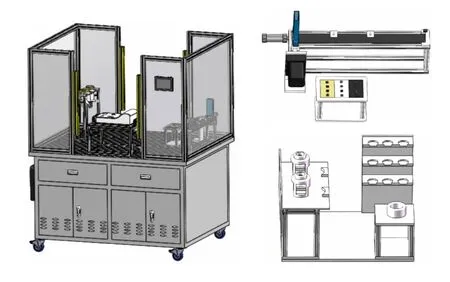

(1)物理和运动系统模型。各个零件模块由三维绘图设计软件进行建模,利用三维软件(SolidWorks)对工作站模块进行初步的三维建模,包括除机器人外的各种传感元件与执行元件,实现1∶1的尺寸还原,如图4 所示。在工业仿真和可视化软件(VC Premium)模型库中选择型号与之对应的工业机器人模型,共同构成机器人应用工作站三维模型。为完成机器人离线编程及虚拟仿真,要将机器人应用工作站三维模型导入VC Premium,选择相应型号机器人模型,机器人末端执行器可以在VC Premium 中通过组件安装(PNP)功能进行安装,完成物理连接。在VC Premium 中,导入的三维模型是一个整体,根据运动需求对模型拆分。对于交互式活动部件,根据其限位和自由度约束其移动和旋转活动范围,使其与物理设备具备一致的机械运动、干涉碰撞等特征。

图4 机器人应用工作站物理模型

(2)电气和行为模型。在VC Premium中虽然能完成机器人离线编程,但是缺乏电气和气动的虚拟仿真;本设计引入自动化仿真软件Automation Studio,在Automation Studio中创建机器人应用工作站的电气回路和气动回路,用于建立工作站虚拟控制系统的建立[12-13]。

(3)自动化模型。主要包括PLC 程序、HMI程序等,这些控制程序可以直接在Automation Studio 中编写,也可以使用博图软件编写。

2.2.2 虚拟仿真实现

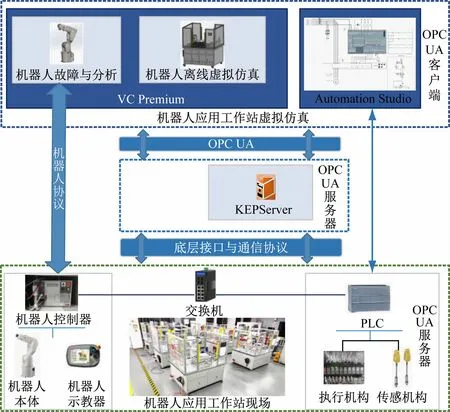

为实现机器人应用工作站虚拟仿真,需要用到多种仿真软件,基于开放平台通信统一架构(OPC UA)为不同仿真软件建立信息交互通道[14-15]。结合OPC UA通信的数据传输安全性并集成多协议地址和可跨系统等特点,根据机器人应用工作站运行模式和虚拟空间与物理空间良好交互的要求,完成了机器人工作站数字孪生系统的通信系统构建,如图5 所示。

图5 机器人应用工作站通信系统

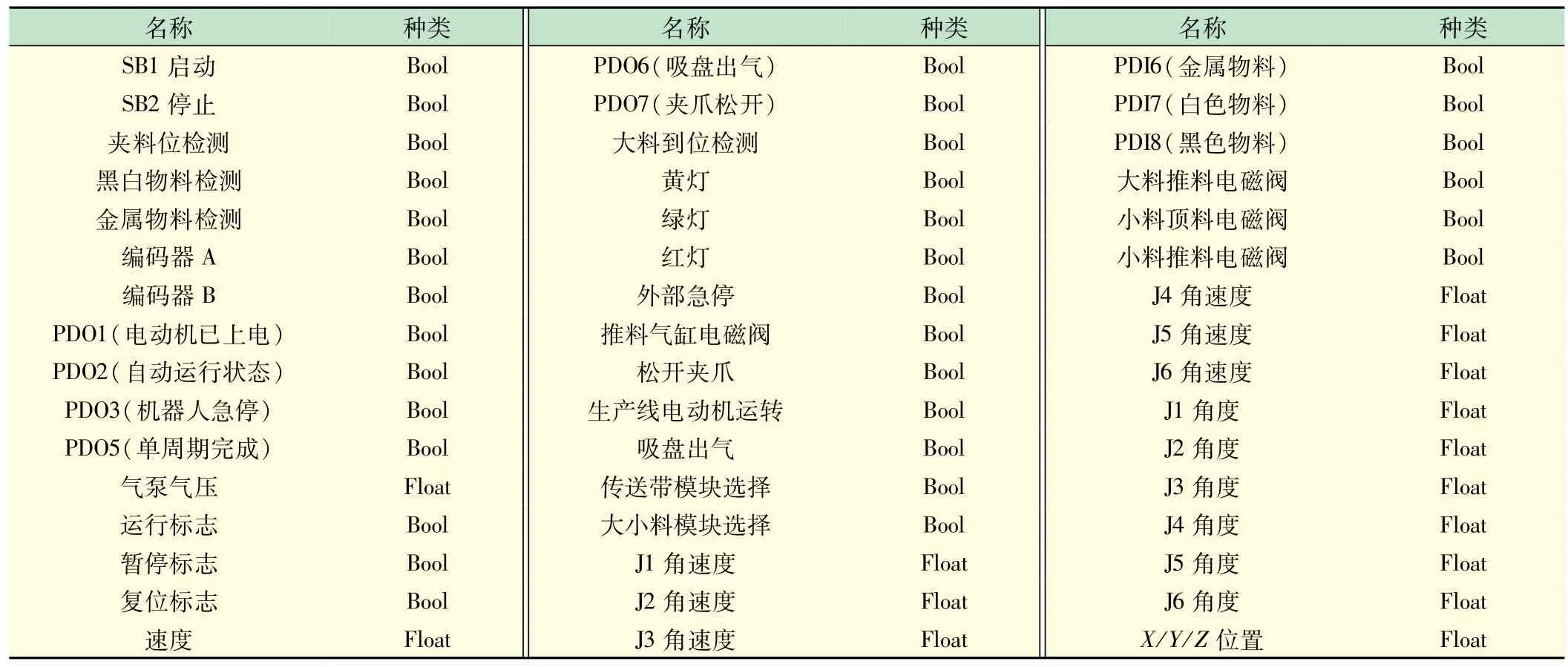

鉴于VC Premium和Automation Studio在OPC UA通信协议中都是客户端的角色,没有办法直接通信,引入OPC UA服务器(KEPServer),为电气、气动仿真和机器人应用工作站孪生模型整体仿真建立虚拟模型和虚拟控制系统的映射通道。在机器人应用工作站现场布置交换机、网关等,将机器人、PLC、PC 等部署于同一局域网,为每台设备分配同一网段内不同的IP 地址。将机器人应用工作站底层设备之间的数据统一部署到OPC UA服务器,通过OPC UA 来完成机器人应用工作站从物理模型到数字模型的映射。机器人应用工作站虚拟仿真所需部分数据如表1 所示。

表1 机器人应用工作站数据

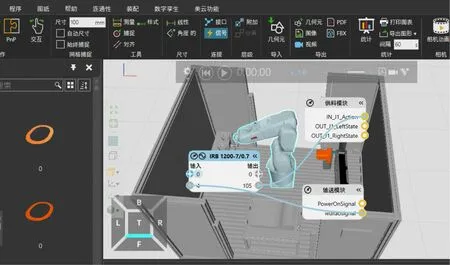

数据通道建立完成,可以直接在Automation Studio中编写PLC程序,也可以选择使用博图软件编写PLC程序,再导入Automation Studio中,同时在VC Premium中编写机器人离线编程。PLC程序和机器人离线程序编写完成后,在VC Premium中能够看到机器人应用工作站的完整虚拟仿真过程,如图6 所示。

图6 机器人应用工作站虚拟仿真界面

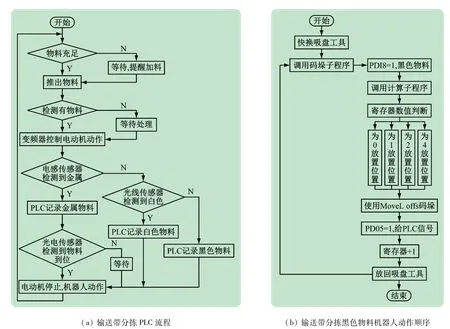

2.2.3 虚实联调

在完成机器人应用工作站虚拟仿真构建的基础上,真实环境的物理设备与虚拟环境下的数字孪生模型并不独立运行仿真,可同步实现软件在环和硬件在环的双向控制验证实验,达到真正的数字孪生。以输送带分拣单元为例,其工作流程如图7 所示。

图7 输送带分拣单元工作顺序图

(1)虚拟调试。首先,虚拟HMI选择输送带分拣模块确认,虚拟PLC 执行输送带分拣程序,虚拟电动机、虚拟传感器、虚拟气缸动作,最终机器人应用工作站孪生模型在VC Premium 中完成软件在环调试。利用OPC UA 协议直接读取真实HMI、真实PLC 等数据,应用于机器人应用工作站数字模型,完成硬件在环调试。

(2)虚实联动。在虚拟调试基础上,依靠正确的数字模型和完整的信息,真实反映机器人应用工作站物理世界的特性和状态;同时,基于工业以太网,可以实时将仿真优化后的数据信息更新至真实控制系统,机器人应用工作站实物执行与仿真一样的动作,如图8所示。由图8(a)可见,机器人6 个关节的模拟值与实际机器人返回的最新值非常接近,实现了虚实联动。

图8 虚实联动

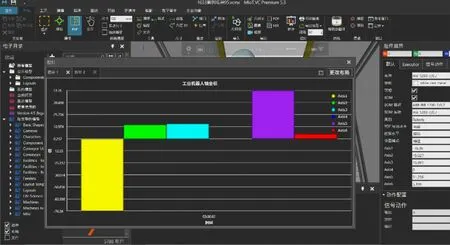

(3)优化设计。机器人应用工作站数字模型在VC Premium中运行时,可以通过实时监测机器人6 个关节速度来判断机器人运行路径是否合理(见图9)。执行离线编程时开启碰撞检测和限位测试,避免出现机器人碰撞和奇异点。除了机器人防碰撞和防奇异点路径规划外,通过生产节拍判断虚拟仿真实验是否还有优化空间。同时,也可以把机器人生产节拍作为虚拟仿真实验的判断依据之一。以输送分拣单元为例,完成一次黑色物料分拣,生产节拍越小给予分数越高。

图9 机器人关节速度柱状图

3 实践环节

机器人工程专业虚拟仿真实践平台除了上述介绍的机器人应用实践外还包含机器人认识实践、机器人集成实践、机器人工程综合实践。机器人认识实践是基于沉浸式虚拟现实(VR)技术完成对机器人的认识实践[16],面向低年级学生,用时1 d。学生通过VR技术认识工业机器人,并在虚拟环境下完成工业机器人结构组装、拆卸等实践内容。机器人应用实践,面向中高年级学生,用时2 周。学生完成单台机器人应用工作站的虚拟仿真实验,同时实现快速更换工具、轨迹、码垛、大小料装配、输送带分拣等多个应用。机器人集成实践面向高年级学生,用时3 周,学生在认识机器人、应用机器人基础上,完成机器人集成生产线的实践。机器人工程综合实践是利用硬件基础模块,综合搭建不同模式机器人,如智能巡检机器人、智能服务机器人、智能安防机器人等;面向高年级学生,用时7 周,学生综合利用所学知识自己搭建机器人模型,实现集智能感知、优化控制与系统设计、人机交互模式等技术的综合应用。

4 结语

针对机器人工程专业,响应数字化教育改革号召,解决传统实践环节中高投入、高损耗、高风险以及难实施、难观摩、难再现的“三高三难”问题。机器人工程专业虚拟仿真实践平台面向不同年级学生,设计了分层递阶的虚拟实践环节,利用数字孪生技术将物理实验与虚拟实验紧密结合,借助数字化完成对实践环节的设计与优化。利用虚拟仿真不受物理设备限制,学生不受时间和空间限制,充分调动学生学习的积极性,循序渐进地提高机器人工程专业学生的实践能力。