瓦斯抽采管路快速冲洗技术的研究与应用

高国斌

(河南龙宇能源股份有限公司 陈四楼煤矿,河南 永城 476600)

0 引 言

随着煤炭工业的发展,对瓦斯抽采系统的需求越来越高。然而,抽采钻孔出水、管路锈蚀碴、抽采钻孔内煤炭、碎屑及颗粒物等,容易造成管路堵塞或断面口径减小导致管路阻力增加影响瓦斯抽采效果,甚至威胁煤矿安全生产。基于瓦斯抽采管路使用环境的特殊性质,研究设计出一种煤矿瓦斯抽采管路快速冲洗装置。该装置能够有效地清除管路内壁的杂质,提高管路通畅度,防止管路阻塞,保障瓦斯抽采系统的安全运行[1-5]。本文将从设计原理、装置结构、运行效果等方面进行详细介绍。

1 煤矿瓦斯抽采管路清洗问题分析

1.1 瓦斯抽采管路内壁污垢的构成

瓦斯抽采管路内壁污垢主要包括煤泥、锈蚀渣、碎屑颗粒等。其中,煤泥是由于钻孔内煤粉随负压气流经过抽采管路长时间累积而成,其附着力强,难以清除。锈蚀渣是由于管路内壁金属材质长时间接触水气而引起的,会对管路内壁形成厚厚的锈层,降低管路内径和瓦斯抽采效率[6-7]。

1.2 瓦斯抽采管路清洗装置的研究现状

目前,针对煤泥的清理主要有以下几种方法。

(1) 人工清理。这种方法相对简单,但是由于管路长度较大,需拆开逐节进行清理,清理工作的难度和耗时都比较大。

(2) 机械清理。主要包括高压水射流、超声波清洗,这种方法需要特殊的设备,可以有效地清理煤泥和其他杂质。但由于机械设备本身体积较大,在煤矿瓦斯抽采管路内的操作比较困难。

(3) 化学清洗。化学清洗主要采用酸碱溶液清洗,可以有效清除管路内附着的污垢,但是会对管路内壁产生腐蚀作用,长期使用会对管路产生损坏。

2 煤矿瓦斯抽采管路冲洗装置的设计

2.1 设计原理

针对煤泥、锈蚀渣等附着力较强的管路内壁污垢,设计了一种煤矿瓦斯抽采管路冲洗装置。

(1) 强冲洗能力。为了彻底清除管路内壁附着的煤泥等污垢,装置需要具备强冲洗能力。

(2) 保护管路。为了保护管路内壁,装置需要使用环保型清洗介质,避免产生对管路造成损害的酸碱溶液。

(3) 便于操作。为了方便现场维护和操作,装置需要具有简单、易操作的特点。

2.2 清洗介质

根据煤矿瓦斯抽采管路内壁污染物的特点,在清洗介质的选择上,需要考虑以下几点。

(1) 清洗介质的抗压性强,能够承受高压水的冲击。

(2) 清洗介质的清洗效果好,能够有效地清除管道内的煤泥、锈蚀碴等污染物。

(3) 清洗介质不会对管路内壁造成损伤。

(4) 清洗介质对环境无害。

基于以上要求,选择石英砂作为清洗介质。石英砂是一种颗粒较大、硬度较高、抗压性强的矿物质,具有很好的清洗效果。同时,石英砂化学性质稳定、不易产生水解反应,不会对管路内壁造成损害。此外,石英砂本身就是一种自然无害的物质,不会对环境造成污染。

3 装置结构

3.1 压力水源装置

压力水源接自已经安设完成的集中液压泵站,无需另行安设。压力水源装置上部分由水泵、高压水管、水泵控制器和压力表等部件组成,主要用于为下部分清洗装置提供高压水源。

水泵型号为BPW320/10,输出水压4~6 MPa,最大流量为19.2 m3/h。供水管路利用巷道内已经铺设完成的φ32 mm 高压胶管,耐高压,不易变形。水泵控制器可实现压力自动控制,可在工作过程中动态调整水压大小。压力表用于实时监测水压大小。

3.2 紊流模式理论值验算

由雷诺实验知,流体流动时有2 种流态:层流和紊流。紊流的特征是,其压力和速度等运动要素的数值大小和方向具有时空随机性,其速度作无规律性变化,存在着纵向和横向的脉动速度,是一种非定常流。一般认为,管道雷诺数Re<2 100 为层流状态,Re>4 000 为紊流状态,Re=2 100~4 000为过渡状态。

为保证管路冲洗时流体处于紊流状态,需对管道内紊流模式下进行数值验算,确定供水流量是否满足要求。管路内水流的流速,采用式(1) 进行计算:

式中:Q 为流量,取0.005 3 m3/s;d 为管路直径,取0.2 m。

经计算得v=0.17 m/s。

雷诺数为:

式中:ρ 为流体的密度,取1.0×103kg/m3;v 为流体的流速,取0.17 m/s;d 为管道直径,取0.2 m;μ 为流体的粘性系数,20 ℃时水的粘性系数为1.005 0×10-3Pa·s。

经计算得Re=33 830>4 000,故可判定管中流态为紊流,水泵输出流量满足使用要求。

3.3 清洗装置

主要构成有手柄式蝶阀、φ32 mm 截止阀、引风阀、引水阀、汇流管、进料口、活法兰、主管体等。主管体两端分别焊接固定法兰及活动法兰,用于连接瓦斯抽采管路。主管体上部焊接汇流管,汇流管分别连接引风管与引流管,引风管用于增强流体在管路中的紊流状态。汇流管下部焊接进料口,用以添加清洗介质。

3.4 积水回收装置

主要构成有手柄式蝶阀、排污管、积水过滤装置、主管体等。主管体下部焊φ50 mm 排污管,用于排放高压充气紊流水冲洗出的锈渣、污水。排污口下方放置积水过滤装置,避免水流飞溅,同时也方便回收清洗过的石英砂,达到循环使用的效果。瓦斯抽采管路冲洗装置结构示意如图1 所示。

图1 瓦斯抽采管路冲洗装置结构示意Fig.1 Structure of gas drainage pipeline flushing device

4 操作流程

(1) 选取100 m 长的抽采管路为每循环清洗对象。

(2) 将上部分的水泵开启,启动水泵控制器,控制输出水压为4~6 MPa。

(3) 关闭冲洗管路段两端的手柄式蝶阀,用于截止气流,打开排污管阀门用于排放冲洗出来的渣屑、污水。打开引风管、引水管阀门,利用压风管路、高压供水管路里的压风、压水在汇流管中形成高压充气紊流状态。从进料口添加清洗介质石英砂。

(4) 利用石英砂在高速运动流体带动下的机械作用打破管道内的煤泥等杂质清洁管路内杂物。

(5) 冲洗结束后,关闭引风管、引水管阀门,关闭排污管阀门,收集过滤筛内的石英砂用以循环使用。打开瓦斯抽放管路两端蝶阀。此即一个对管路冲洗的工作循环。

5 应用效果分析

对2803 中间巷抽采管路进行了管路冲洗试验,每隔100 m 为一个冲洗单元,设置测试点测量管路冲洗前后抽采负压情况,如图2 所示。

图2 瓦斯抽采管路冲洗单元及测点布置示意Fig.2 Flushing unit and measuring point arrangement of gas drainage pipeline

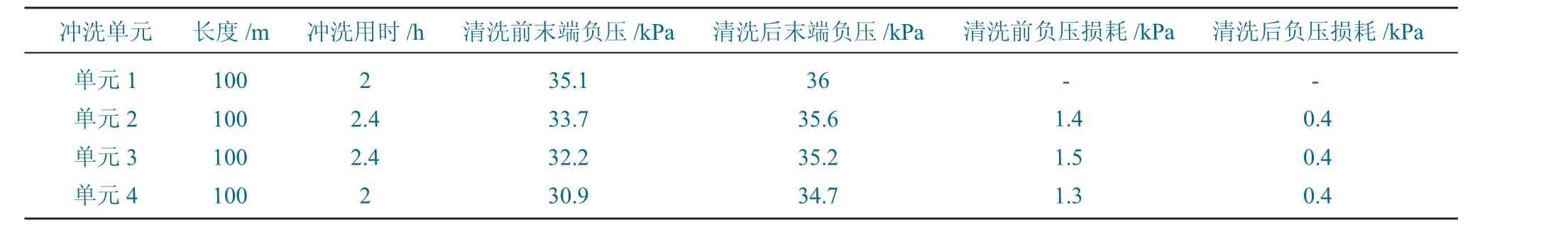

冲洗过程中,详细记录每个冲洗单元用时情况,并在管路冲洗前后测量测点负压情况,见表1。

表1 管路冲洗单元及冲洗前后负压对比情况Table 1 Pipeline flushing unit and comparison of negative pressure before and after flushing

由表1 可知,每冲洗100 m 管路平均用时为2.2 h,传统清洗方式为拆卸后逐段清理,每100 m管路清洗用时为6 h 左右。使用管路清洗装置较传统清洗方式相比,效率提高2 倍左右。管路清洗前每100 m 负压损耗为1.4 kPa,清洗后每100 m 负压损耗为0.4 kPa,管路清洗后负压提升明显。

6 结 语

针对煤矿瓦斯抽采管路在运行中容易受到杂质和碎屑的影响导致管路阻塞和安全威胁等问题,根据瓦斯抽采管路使用环境的特殊性质,提出了一种以管路冲洗装置为主的快速冲洗技术。该装置具有结构简单、操作方便、能够有效地清除管路内壁杂质、提高管路通畅度等特点。实验结果表明,该装置能够有效地防止管路阻塞、保障瓦斯抽采系统的安全运行。该研究成果对煤炭工业中的瓦斯抽采系统优化和安全生产具有重要的现实意义和应用价值。