浅谈某大型水电厂AGC控制功能优化与应用

李鹤,刘剑明,那仲彪

(华能景洪水电厂,云南 景洪 666100)

某大型水电厂AGC功能采用南瑞水电的NC2000系统,但随着电网对AGC功能要求越来越高,原有系统已不能满足电网需求。因此,对AGC进行升级改造势在必行。结合电厂和电网需求,电厂对AGC功能进行了一系列软硬件升级,升级后AGC功能在硬件上更加稳定、调节精度更高、负荷分配模型更加合理,为电厂安全生产和电网稳定运行提供了强有力的技术保障。

1 硬件优化

原AGC功能运行于监控系统主机,主机承担着数据分析、远动通信、对象脚本运算、实时数据库、AGC/AVC高级功能等,一旦主机出现问题,将导致AGC功能失效。虽然主机进行了冗余配置,但每次主机进行数据库同步需要重启时,都必须将AGC功能退出,导致电厂AGC功能投入率不满足电网“两个细则”要求而被考核。为解决这一问题,电厂对AGC功能硬件进行了优化。

新AGC功能硬件采用独立PLC实现,配置两套冗余配置。AGC功能PLC独立于监控系统主机,与机组及开关站PLC单独进行通信,采集AGC控制所需的信号、控制指令、反馈信号等。其可通过9799通信装置与调度主站直接通信,不再依赖监控系统主机,主机的任何操作也不影响电厂AGC功能运行,大幅提高了电厂AGC功能投入率。

2 功能优化

2.1 负荷分配模型及算法优化

2.1.1 模型及算法原理

原来负荷分配采取的是按全厂设定值均分模型,分配原理简单,但存在以下弊端:(1)未考虑每台机组的有功实发值情况,会导致机组的有功调节方向有正有负,造成全厂负荷波动;(2)未考虑每台机组的额定功率,不能按照每台机组的实际带负荷能力进行调节,容易导致全厂有功负荷无法调节到位;(3)未考虑每台机组的振动区不同的情况,导致有的机组会出现振动区运行的情况,不利于机组的稳定运行。

针对上述问题,电厂采用了按裕度比例分配模型,很好的解决了以上三项弊端,每台机组按照本身的运行区间(额定功率与振动区之间)来进行调节,且所有机组的单次调节都在同一方向,不会造成全厂有功负荷波动,更有利于电网的稳定。具体算法原理如下:

若P△大于零,则按分配1进行有功分配,若小于零,则按分配2进行分配

参数说明:

Pie:代表第i台机组的有功上限(额定功率,该电厂单台机组额定功率为350MW);

Piz:代表第i台机组的有功下限(振动区,该电厂单台机组振动区为170MW);

Pi:代表第i台机组的有功实发值;

Ps:代表全厂有功设定值;

Pn:代表全厂有功实发值;

P△:代表全厂有功设定值与实发值差值;

Pih:代表第i台机组的有功上裕度;

Pil:代表第i台机组的有功下裕度;

Pnih:代表所有投入AGC机组的有功上裕度之和;

Pnil:代表所有投入AGC机组的有功下裕度之和;

Piagc:代表投入AGC的第i台机组的AGC有功分配值。

2.1.2 仿真验证

建立仿真模型,对全厂增、减负荷分别进行仿真。

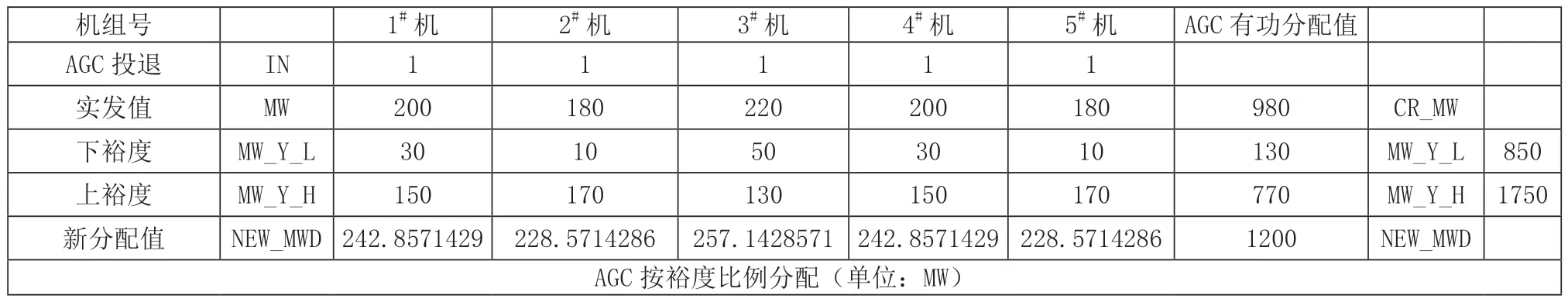

增负荷仿真:全厂5台机组全部投入AGC,每台机组实发值不一致,总有功实发值为980MW,新AGC全厂设定值为1200MW,模型仿真结果如表1。

表1 增负荷仿真结果

减负荷仿真:全厂5台机组全部投入AGC,每台机组实发值不一致,总有功实发值为1080MW,新AGC全厂设定值为900MW,模型仿真结果如表2。

表2 减负荷仿真结果

从两次仿真结果可以明显看出,分配模型不再是按照新设定值均分,而是按照各台机组的上下裕度进行比例分配,机组负荷调节方向一致且波动较小,仿真结果符合算法模型预期。

2.1.3 动态验证

(1)AGC指令分配功能开环测试。在现场实际运行中对AGC指令进行多次开环测试,测试AGC分配指令是否按照裕度等比例分配,多次测试指令分配均正确。

(2)AGC指令分配功能闭环测试。在现场实际运行中对AGC指令进行多次增负荷、减负荷闭环测试,测试机组实际负荷是否按照裕度等比例分配执行。从机组实际调节效果可以看出,AGC在增负荷、减负荷时均按照照裕度等比例分配执行,且各台机组与设定值曲线基本吻合,基本无超调现象出现。经过云南电力试验研究院现场测试,该电厂AGC调节时间约为12.3s,有功调节速率为61.72%Pe,调节过程中的动态偏差约为1.49%Pe,调节结束后的静态偏差约为0.20%Pe。各项动态指标、稳态指标满足规范要求。

2.2 负荷调节精度优化

2.2.1 小负荷分配模型

大负荷调整时,采用裕度等比例分配能很好地保证负荷调节效果,但小负荷调整时若再采用该模式将导致单台机组调节指令与实际负荷差值在机组调节死区内但全厂未进入死区而不进行调节,导致全厂实际负荷与调度负荷指令存在偏差,影响全厂出力。针对该问题,电厂增设了小负荷调节模式。即在全厂有功实发值与设定值差值在25MW以内时,触发小负荷分配,将负荷差分配到优先权最高的机组,如此既可保证电厂出力匹配调度指令,又避免了各台机组频繁调节导致全厂出力波动。从测试记录及历史曲线可以看出,电厂小负荷分配功能正常,在增全厂有功时,优先将指令分配给投入单机AGC机组中实发有功最小的机组;减全厂有功时,优先将指令分配给投入单机AGC机组中实发有功最大的机组。

2.2.2 小负荷临界值负荷分配模型

该电厂小负荷分配门槛值为25MW,单机死区为5MW,当5台机组均投入AGC且全厂总有功调节量略大于35MW时,每台机组的有功分配值变化量略大于机组死区5MW,会出现机组有功进入死区5MW以内,而全厂总有功未进死区10MW内的情况。这种情况下,虽然AGC分配指令正确,但是由于分配到5台机组上的指令变化量较小,会导致全厂出现负荷偏差。

为了解决该问题,电厂重新增加AGC重新分配逻辑,通过重新分配逻辑触发小负荷分配对全厂负荷进行二次调节:即当全厂所有投入AGC的受控机组进入单机调整死区(5MW),而全厂负荷未进入全厂调整死区(10MW),且所有机组次调频未动作时,延时10s,触发AGC重新分配逻辑将全厂负荷调节到位。重新分配时,触发小负荷分配,分配方式为当前指令与实时负荷的偏差全部分配给受控机组中优先级最高的机组,其余受控机组负荷指令跟当前机组实时负荷保持一致。通过该策略的实施,彻底解决了小负荷临界值负荷分配问题,电厂负荷调节精度进一步提高,更好的响应电网负荷指令。

2.2.3 AGC计划值曲线功能

该电厂原AGC功能根据调度指令手动设定全厂AGC设定值来进行负荷调节,自动化程度低,运行人员调节工作量大。为解决该问题,在新的AGC功能中增加了计划值曲线功能。通过远动通信装置接收调度104协议下发的计划值曲线报文,对接收到的报文解析为288点火通过插值方式生成288点完整计划值表,AGC按照计划值自动进行负荷调整,且具有一定提前量,无须人工干预。当计划值曲线有异常或突变时,自动报警提醒运行人员。

2.3 AGC自动开停机功能

当调度负荷指令不满足当前开机台数,需要增加或减少运行机组时,一般都需要运行人员手动开停机,费时费力。新的AGC具备自动开停机功能,当为满足调度负荷指令需要进行开停机操作时,AGC会根据机组运行工况判定开停机优先系数,自动进行负荷转移并将系数高的机组开机或停机。

3 结语

通过改变AGC硬件,提高了电厂AGC投入率和AGC可靠性,为电厂安全运行和电网稳定运行提供保障;通过重建AGC负荷分配模型,避免了由于AGC调节而导致全厂负荷大幅波动;通过建立小负荷分配及小负荷临界值分配模型,提高了AGC调节精度,更好地响应调度负荷指令;通过增加AGC计划值曲线和自动开停机功能,提高了AGC功能的智能化水平,减轻了运行人员的工作负担。通过上述优化,新的AGC功能,无论在硬件、软件上都明显优于原系统,在满足相关技术规范及电网功能要求的同时,提高了电厂AGC可靠性、调节精度,有效地提升了电厂的自动化和智能化水平,为无人值班电厂安全稳定运行提供了技术保障,符合未来智能化水电厂的发展趋势,对后续水电厂AGC功能建设具有良好的指导和借鉴作用。