红安卷烟厂能源管理系统及提升优化探讨

韩喜良,黄柏平,吴焜

(湖北中烟红安卷烟厂,湖北 红安 438401)

1 能源管理系统需求与设计

2021年前,红安卷烟厂能源生产是相对分散、独立运行的单功能工控系统,计量设备也不完善,只有总量没有分支计量,能源统计效率也相对比较低,总之,全厂的能源管理水平偏低。

1.1 计量设施缺失

能源计量仪器仪表配置不齐全,电力和自来水实现2级计量标准,天然气、蒸汽、压缩空气能源消耗统计不能满足在线数据采集的功能,更不能提供能源消耗数据的实时采集以及动力设备的在线监视等。

1.2 平台缺失

仅空调制冷、真空空压、锅炉、配电系统等几个子系统有监控室,同时各个子系统完全独立,所用软件均不统一,无数据网络,无法实现数据系统集成。

1.3 现有能源管理效率低

由于动力各系统均独立运行,计量数据不完整,数据保存量少,无论对于高效能源调度还是能源精细化管理,都没有数据支撑条件,导致现有的能源管理还是传统的方式,能源调度通过电话层层沟通,能源数据统计凭借经验预估,导致能源管理总体效率比较低。

随着测量技术、自动化控制技术以及信息化管理技术的不断发展,能源管理在烟草行业的不断推广应用,红安卷烟厂迫切需要建立动力公用设备的集中管控中心系统,对动力能源进行有效控制和管理,保证动力设备的高效运行,提高能源生产效率,通过合理调配有效地减少能源消耗,通过减少人员和提高人员效率,达到提升综合能源管理水平和全厂节能增效的目的。

2 能源管理系统建设与效果

红安卷烟厂经过详细调研,针对本厂能源管理痛点、难点进行了能源管理的详细设计,2021年9月建立了能源监控中心。

系统建立了能源管理平台、实时监控平台“两大平台”,除制丝蒸汽外,落实了全厂“三级计量”(358块计量表),对影响生产经营的六大功能子系统进行集中实时监控预警;对锅炉系统、空调制冷系统、空压系统、真空系统、配电系统、恒压供水系统等9大专业子系统进行参数趋势分析,特别对动力中心制冷站系统、生产生活恒压供水控制系统进行改造,将各功能子系统无缝植入能管监控系统,完成多系统多专业的集控。

图1

图2

通过能源业务梳理并结合安全管理要求,梳理确定了各功能系统子安全工作指标(电压、恒压供水压力、蒸汽分汽缸压力、空压分气缸和真空罐压力等)。根据指标报警区间特点和设备状态信息,在能管中心实现报警联动,大大提高了能源安全调度效率和水平。

实现了能源分类管理、能耗分析管理、能流图、目标预警、设备管理、综合管理、系统管理等“七大能源管理功能”(89张监控画面,数据点1513个,50个二级菜单,63张能源报表)。

与此同时,动力车间制定并落了实能源管理系统运行管理办法,清楚界定了车间领导、设备管理员、能源管理员和跟班班长的职责和具体能管系统使用要求,并详细制定了能管中心的日常运行制度和值班制度以及能管中心报警的处置机制和流程。

通过系统运行验证,对能源设备的高效运行,能源精益化调度管理以及能源的有效利用等,取得了提升能源综合管理水平和节能增效的初步设计成果,实现了能源为生产精准服务,发挥能源数据在多个生产单元的及时数据分析价值和融合价值。

3 能源管理系统优化和提升

红安卷烟厂虽然建立了能管系统并得到有效运行,但是,在能源能源平衡调度、设备故障和能效预警以及实现智能排产、能源管理深层广泛协同等方面,需要进一步提升优化。参考同行业新技术应用,系统可在以下方面进行优化和提升。

3.1 边缘计算与预测模型

边缘计算是一种新兴的计算模型,旨在将数据处理和计算功能更接近数据源或终端设备,以提供更快速、可靠和高效的计算服务。模型系统预测基于目前各车间数据执行的实际情况,关注收集、存储、分类及处理,对锅炉、空压、真空、除尘等主要耗能设备进行建模分析,与边缘计算相结合,实现设备的负荷预测和能耗预测、设备的能效状态和潜在的故障征兆,输出最佳的运行参数组合,指导设备系统节能运行。

例如,空调系统作为最大的能源消耗系统,利用上述技术,根据MES下发的生产调度计划,制定相空调系统运行计划。包括空调开机模型、空调关机模型、空调温湿度预测模型和空调能耗预测模型等。例如,锅炉系统自动跟踪用汽负荷的变化趋势和预估算法来自动调节锅炉的燃烧量和增减投入运行的锅炉的数量,实现锅炉设备的均匀时间运行和节能控制。2023年在生产总量增加的情况下,仍然实现能源费用节约50万元的目标。

3.2 智能调度与联动协同

智能工厂与智慧制造,是烟草企业数字化转型的必然发展方向。红安卷烟厂能源管理系统建立与物流、仓储、生产、设备、环保、人员等管理系统的高度集成广泛协同,是能源管理系统提升优化的主要方向。

动力能管系统与卷包数采、制丝集控等具有直接的生产协同关系,根据车间生产计划工单,以满足正常生产为原则,生成动力系统能源平衡调度任务,制定动力能源设备和系统最佳的启停时间、间歇式节能运行模式和最优的能源参数供给。生产计划执行期间产生的工单,可根据实际生产进度进行供能计划的滚动重排调整,如动力设备提前开停机等,识别需控制的干扰/调整信息实现按需供能,优质供应、准确供应、经济供应。

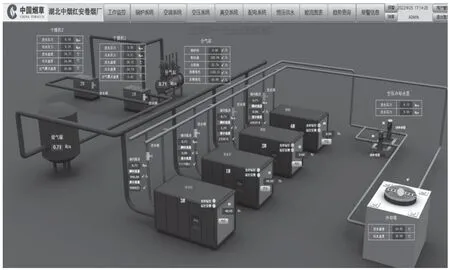

3.3 动力车间3D数字孪生系统

3D数字孪生目前已经发展成为较为成熟的应用技术,普遍应用在数字化工厂中控平台建设中,基于与现实生产工艺过程的实时数据和业务相关联,通过在虚拟环境中漫游和观察,对设备预警、定位、故障处理以及运维、巡检、维修、人员安全、培训等,发挥着更加直观、生动的虚实结合人机互动作用。

4 结语

综上所述,红安卷烟厂能源管理系统的优化和提升,虽然有烟草行业比较先进的数字化转型示范企业的参照,但是也有卷烟厂自身现状的特殊性,任重而道远。需要更进一步形成全厂对能源系统高度重视并高效使用能源管理系统,积累历史大数据,为提升改造做充分的数据、技术以及管理经验、人员素质准备,只有这样,才能推动并再次取得能源管理提升优化的设计效果,取得更大的能源管理效益以及卷烟厂全厂智慧生产的整体效益。