甲醛与环氧氯丙烷交替共聚物制备及其表征

*张雨柱 曾敬 周立民 杨隽

(武汉工程大学材料科学与工程学院 湖北 430205)

塑料是当今使用最为广泛的材料之一,随着塑料大规模地生产使用,其带来的环境污染和经济成本问题也引起了人们的重视[1-3],单体化学回收(Chemical Recycling to Monomer,CRM)作为改善上述问题的最佳方案被推到了相关研究的最前沿,CRM 将塑料废物直接转化为单体,既减少了废物的累积,又减少了对原料单体的生产需求,实现了塑料的循环经济。聚缩醛是一类重要的高分子材料,也是CRM 最有希望的候选者[4]。聚缩醛由于其主链存在的缩醛结构,可较为容易地在酸性条件下水解为相应的水解产物,因此可作为降解材料应用[5-6]。一般聚缩醛的制备是以甲醛(Formaldehyde,FA)或三聚甲醛(Trioxane,TOX)和第二单体如氧化苯乙烯[7]、1,3-二氧戊环烷(Dioxolane,DOX)[7-11]、1,3-二氧庚环烷(Dioxepane,DXP)等环氧化合物共聚来得到缩醛类可降解材料。

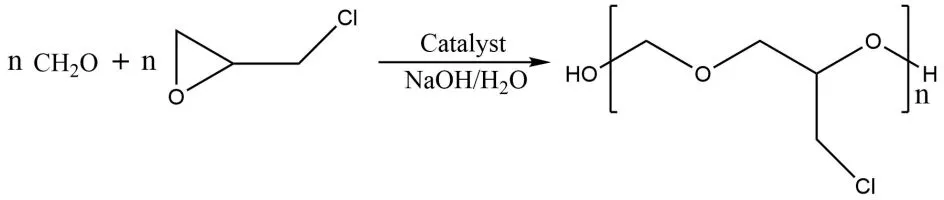

本文使用自制的三氟化硼-二苯亚砜复合物催化剂,通过本体聚合的方法,将环氧氯丙烷(Epichlorohydrin,ECH)和三聚甲醛进行阳离子开环聚合制备甲醛-环氧氯丙烷共聚物(Scheme 1),并系统探究了单体与催化剂摩尔比例、三聚甲醛与环氧氯丙烷摩尔比例、反应时间、反应温度对共聚反应的影响。采用傅里叶红外光谱(FT-IR)、核磁共振氢谱(1H-NMR)、凝胶渗透色谱(GPC)表征聚合物的结构及分子量。

图1 甲醛-环氧氯丙烷共聚物的合成

1.实验部分

(1)试剂与仪器

三氟化硼乙醚、甲苯、氢氧化钠、丙酮:分析纯,国药集团化学试剂有限公司;环氧氯丙烷、正庚烷:分析纯,阿拉丁试剂有限公司;二苯基亚砜:纯度99%,百林威科技有限公司;三聚甲醛:分析纯,上海麦克林生物科技有限公司。

(2)实验过程

在250 mL 烧瓶中加入6.006 g(0.2 mol)的三聚甲醛和18.504 g(0.2 mol)的环氧氯丙烷进行搅拌溶解,在25 ℃温度下,逐滴加入0.004 mol 的自制三氟化硼-二苯亚砜复合物催化剂,进行聚合反应。当聚合反应达到设定反应时间后,将水浴温度升高到50 ℃,向烧瓶中加入5 mL 的丙酮和1 mL 的质量分数为5%的NaOH 溶液进行30 min 终止反应。反应结束后,向聚合物溶液中加入5~10 倍的去离子水进行洗涤,通过分液漏斗分离出下层液体得到聚合产物后,再放入真空烘箱中进行真空干燥。

(3)测试与表征

①聚合反应产率计算。计算聚合反应产率的公式如式(1)。

式中,Yield 为聚合反应产率,%;M0为加入单体的总质量,g;M 为烘干后共聚物的质量,g。

②凝胶渗透色谱(GPC)。使用美国Agilent 公司的GPC50 测定共聚物的分子量和分子量分布。流动相为四氢呋喃,流速设定为1 mL/min,测定温度为30 ℃。

③傅里叶变换红外光谱(FT-IR)。红外光谱图使用American Thermo Electron 公司的Nicolet 6700 型傅里叶红外光谱仪测量,采用溴化钾涂膜法对共聚物进行FT-IR 测试,波数范围:4000~400 cm-1。

④核磁共振波谱(NMR)。共聚物的1H-NMR 在室温下使用American Agilent 公司的Agilent 400MR 型核磁共振波谱仪,采用氘代氯仿作为溶剂,TMS 作为内标。

2.结果与讨论

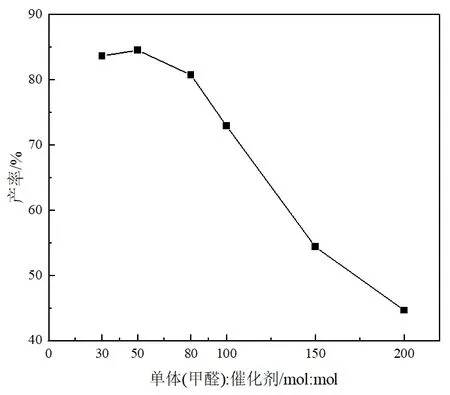

(1)不同单体和催化剂的摩尔比例对共聚反应产率的影响。图2 是不同的甲醛和催化剂摩尔比例对共聚反应产率的影响。由图可知,产率随单体与催化剂摩尔比例的增大而减小,在摩尔比例为50:1 的时候,产率出现最大值为84.52%。当摩尔比例减小时,催化剂的相对数量增大,导致共聚反应过程中的阳离子活性中心过多,有利于均聚物的形成,从而抑制了共聚物的形成,且当催化剂用量过大时,极易产生爆聚现象,不利于反应。当单体和催化剂的摩尔比例增大时,出现的共聚产率逐渐降低的原因可能是催化剂的相对数量逐渐减小,共聚反应过程中的阳离子活性中心也较少,引发的单体数量较少,导致聚合反应的产率也就随之降低。

图2 单体(FA)与催化剂摩尔比对共聚物产率的影响

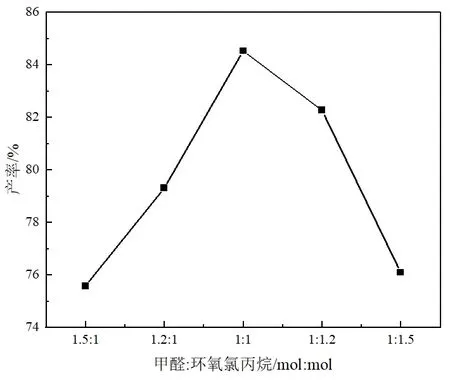

(2)不同单体摩尔比例对共聚反应产率的影响。图3 是使用不同摩尔比的甲醛和环氧氯丙烷对共聚反应产率的影响。甲醛与环氧氯丙烷共聚反应的产率随甲醛和环氧氯丙烷的物质的量之比减小而增大,并在甲醛和环氧氯丙烷两单体摩尔比例为1:1 时达到最大,然后随着甲醛和环氧氯丙烷两单体摩尔比例的减小而减小。当甲醛过量时,部分甲醛未参与反应,但其仍被算入反应单体的总质量中,故共聚反应产率降低。基于同样的道理,当环氧氯丙烷过量时,共聚反应产物的产率降低。

图3 FA 和ECH 的摩尔比对共聚物产率的影响

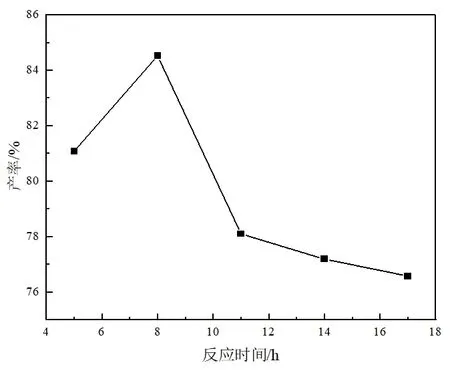

(3)不同时间对共聚反应产率的影响。图4 是反应时间的变化对共聚反应产率的影响。如图所示,随着反应时间的增加,甲醛与环氧氯丙烷共聚反应的产率随之增加,并在8 h 处达到最大,当反应时间超过8 h 后,随着反应时间的继续增加,共聚反应的产率随之减小。这是因为反应时间较短,共聚反应进行不完全,部分单体未参与反应,导致共聚产率低。反应时间过长,由于催化剂产生阳离子活性中心,使反应体系呈酸性,导致共聚物在酸性条件下降解,产率降低。

图4 反应时间对聚合物产率的影响

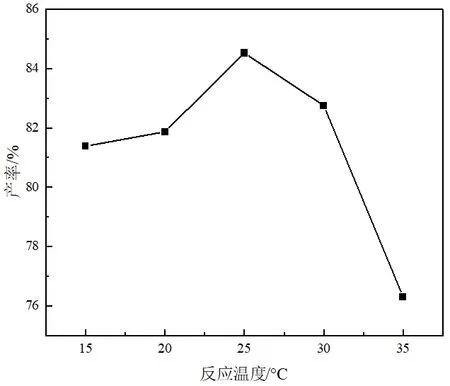

(4)不同反应温度的变化对共聚反应产率的影响。图5 是反应温度的变化对共聚反应产率的影响。由图所知,甲醛与环氧氯丙烷共聚反应的产率随着温度的升高而升高,并在25 ℃时,共聚反应产率达到最大值。当共聚反应温度超过25 ℃后,甲醛与环氧氯丙烷共聚反应的产率随着反应温度的升高而逐渐降低。反应温度过高,并伴随着反应过程放出大量热量,会导致三聚甲醛升华,从而减少参与反应的单体数量,造成共聚物产率降低。

图5 反应温度对聚合物产率的影响

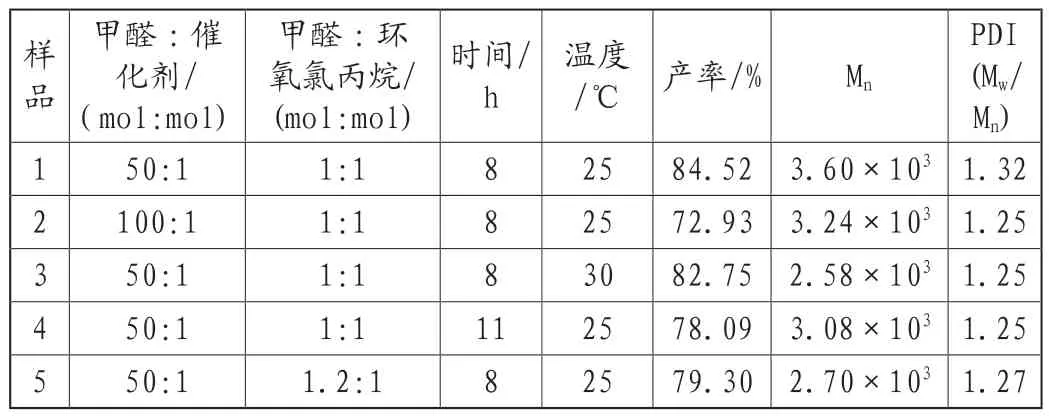

(5)不同反应条件下制备的共聚物的分子量和分子量分布。由表1 可知在不同条件下制备的甲醛与环氧氯丙烷共聚物的分子量分布指数均靠近1,呈窄分布状态,且其数均分子量在最佳反应条件下达到最大。

表1 不同反应条件下TOX 与ECH 的共聚反应

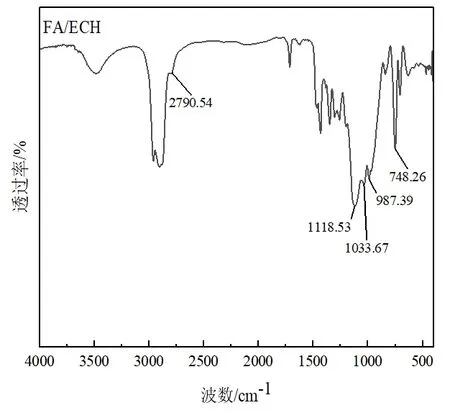

(6)共聚物的微观结构表征。图6 是甲醛与环氧氯丙烷共聚物的红外图。由图可知987.39 cm-1附近和1033.67 cm-1附近的强峰来自甲醛结构上的C-O-C的伸缩振动与-CH2摇摆振动,2790.54 cm-1附近的强峰为醛基C-H 的伸缩振动,1118.53 cm-1附近的强峰指定为环氧氯丙烷结构产生的C-O-C 的伸缩振动和O-C-O 的弯曲振动,748.26 cm-1处指定为C-Cl 的伸缩振动。甲醛/环氧氯丙烷聚合物重复单元上的各个结构均可在其FT-IR 谱图上找到对应的峰。

图6 最佳条件下催化共聚产物的FT-IR 光谱

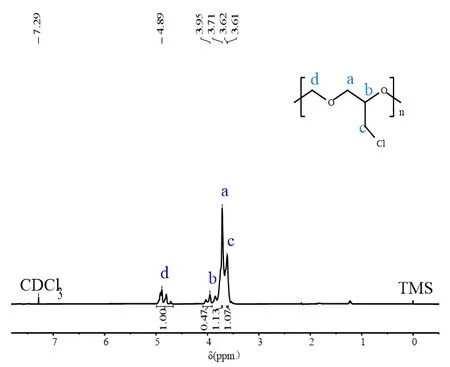

图7 是所得甲醛与环氧氯丙烷共聚物的1H-NMR。共聚物的核磁氢谱表明,δ=3.61 ppm,3.62 ppm 处的化学位移归属于氯甲基上的氢,而聚合物重复单元上的次甲基氢和亚甲基氢的化学位移分别位于δ=4.89 ppm,δ=3.71 ppm 和3.95 ppm 处。且由1H-NMR 谱图上各峰的积分面积之比可以得到甲醛结构和环氧氯丙烷结构上各类氢的峰面积之比为1:2.67,进一步可知在所制备的共聚物中甲醛链节和环氧氯丙烷链节的比为0.94。结合共聚物的FT-IR 谱图、1H-NMR 谱图可以认为甲醛和环氧氯丙烷呈交替分布,故认为该共聚物为交替共聚物。

图7 最佳条件下催化共聚产物1H-NMR 谱图

3.结论

以三聚甲醛和环氧氯丙烷为原料单体,采用自制的三氟化硼-二苯基亚砜复合物作为催化剂,通过阳离子开环聚合的方法进行本体聚合制备甲醛/环氧氯丙烷共聚物,对其进行结构表征及分子量测试。经过对共聚物的结构表征发现,与早前研究不同的是,本研究得到的新型甲醛与环氧氯丙烷共聚物为交替共聚物而不是无规共聚物。由不同反应条件下共聚反应的产率对比得到其最佳反应条件是甲醛与催化剂比例为50:1、甲醛与环氧氯丙烷比例为1:1、反应时间为8 h、反应温度为25 ℃。在该条件下也得到该共聚物的最大数均分子量为3.60×103,此时的分子量分布指数为1.32,呈窄分布状态。由于交替共聚物的特点,缩醛键均匀地分布在共聚物主链上,这让其有望通过酸性条件水解为对应的小分子物质,并作为CRM 材料获得广泛应用。