瓦斯气体水合固化作用影响因素分析

谢 军,姜安琪,付 伟,赵贺春,王法铨,陈 军

(1.山东科技大学 安全与环境工程学院,山东 青岛 266590;2.兖矿能源有限公司 东滩煤矿,山东 邹城 273500)

随着我国煤矿开采深度的持续加大,煤层瓦斯含量不断增大,瓦斯治理难度显著增大,煤与瓦斯突出矿井的数量逐年增多[1,2],且发生的频率呈现升高的趋势,如何更好地解决煤与瓦斯突出问题变得越发重要与紧迫[3,4]。据统计,煤与瓦斯突出事故已经成为影响我国煤矿安全生产的主要因素[5,6],成为造成煤矿重大事故的主要诱因[7]。煤与瓦斯突出事故的直接诱因是煤层内瓦斯压力平衡受到破坏,促使破碎煤岩和高压瓦斯从工作面瞬间涌出,导致突出发生[8]。因此,降低煤层瓦斯压力、控制瓦斯解吸速度是防治煤与瓦斯突出的有效技术途径[9]。

目前,防治煤与瓦斯突出的主要措施是对煤层进行瓦斯抽放,瓦斯抽放的主要方式为:顺层钻孔抽放、高位钻孔抽放、岩层水平长钻孔抽放、高抽巷抽放及埋管抽放[10]。由于我国突出煤层的透气性系数普遍偏低,瓦斯抽放效果受到很大的制约[11]。一些专家另辟蹊径,在此基础上提出了采用水合作用固化瓦斯来降低煤层的瓦斯压力,从而达到防治突出的目的。吴强[12]研究发现:瓦斯气体在特定的温压条件下能以固体形态生成瓦斯水合物,以此来降低煤层瓦斯压力和瓦斯含量,从而减弱或消除煤体突出的危险性[13,14]。于洪观、李祥春等[15,16]在含瓦斯煤体中生成了瓦斯水合物,分析了瓦斯水合防突技术的可行性。张强[17,18]在不同表面活性剂促进天然气水合物生成方面进行了研究。张保勇[19,20]利用高吸水性聚合物作为介质研究其对天然气水合物反应速率的影响。目前,关于添加促进剂和增加初始压力对水合物生成机理的研究,主要是从宏观角度进行推测,有代表性的学说包括:降低表面张力理论、毛细效应理论以及临界胶束理论等。

为了防止采掘过程中煤层瓦斯的快速大量解吸,消除煤与瓦斯突出危险,本文研究利用瓦斯与水的水合作用促使煤层中的瓦斯气体以水合物的形态固化于煤层之中,常温常压下瓦斯极难溶于水,而改变压力和环境温度且在添加促进剂的条件下,其溶解度会增加并形成水合物。为研究外在条件对瓦斯水合物生成的影响,本文搭建了静态水合物合成实验装置,开展了瓦斯水合作用实验,分别考察了促进剂添加量、初始压力对瓦斯水合作用的影响规律,分析了促进剂、初始压力对瓦斯水合物生成促进作用机理,为水合作用固化煤体瓦斯提供依据。

1 瓦斯水合作用

1.1 瓦斯水合物性质

瓦斯水合物,其主要的特点为:一是易于存储,标准状况下甲烷气体与甲烷水合物的体积比为164∶1,即1 m3的甲烷水合物可分解产生164 m3的甲烷气体和0.8 m3的水;二是存储压力相对较低,温度条件比较容易达到,相对安全;三是具有自我保护效应,分解非常缓慢[21]。利用水合作用固化甲烷技术是一种新兴技术,目前瓦斯水合物的制备技术仍处于探索与研究阶段。

1.2 水合作用

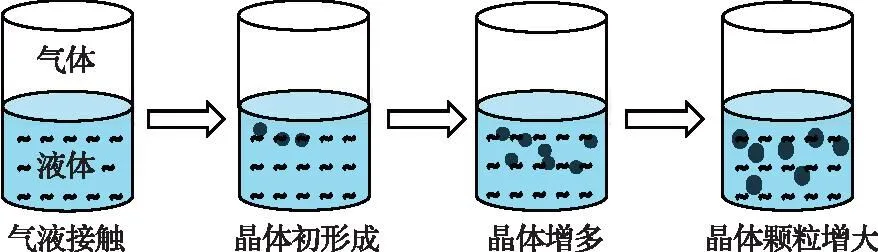

气体水合物(Gas Hydrate)是指由CH4、CO2、C2H6、N2、O2等气体分子在高压、低温条件下与水发生反应而形成的一种非化学计量性的笼型晶体物质[22]。当一定压力的气体通入液体时,气体与液体表面接触,随着压力的增加,成核结晶的数量越来越多,在气相与液相的第一接触面逐渐形成絮状体,并由表层逐渐向下生长,气体和水生成水合物过程如图1所示。

图1 气体水合物生成过程Fig.1 Schematic diagram of the gas hydrate formation process

1.3 水合物作用的防突机理

利用瓦斯水合物高含气率、高分解热的特点,通入含有促进剂的高压水,使瓦斯气体与水发生反应,从而形成固态的类晶体来降低煤层赋存压力,以此防治煤层瓦斯突出。

瓦斯水合固化防突技术是以瓦斯水合物形成的化学反应为基础,它的产生是一个随机的过程,是一个多组分、多阶段,同时受到热力学、动力学、传质传热等多因素综合作用的影响过程[23]。在该结构中,水分子(主体分子)利用氢键结合,形成了一个多面体笼孔,同时在该笼孔中填充了瓦斯气体分子(客体分子),使得它具备了热力学稳定性,化学反应方程式[24]如下:

CH4+nH2O=CH4·nH2O

(1)

式中,n为水合指数。

当采掘工作揭露煤层时,固态的瓦斯水合物分解过程中会消耗大量的热能,但煤层围岩传热系数较小,不能在短时间内产生满足瓦斯水合物消融所需要的热能,因此在破煤时瓦斯水合物很难迅速消融分解形成高压瓦斯流,同时瓦斯水合物形成过程中还会改善煤体的力学性质[25],进一步降低煤与瓦斯突出的风险。

2 瓦斯水合实验

2.1 实验系统

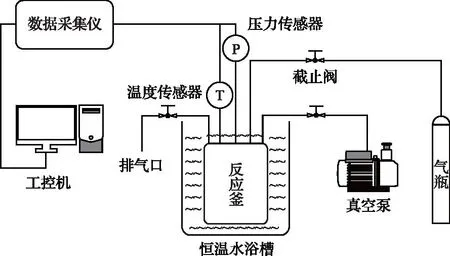

实验系统采用自主搭建的静态水合物合成实验系统,该实验系统主要包括:数据采集系统、反应容器、恒温水槽、真空设备、高压气瓶以及气体输送管路等多个部分组成,实验系统如图2所示。

图2 静态水合物合成实验系统Fig.2 Schematic diagram of the static hydrate synthesis experimental system

实验所用的材料包括SDS(十二烷基硫酸钠)试剂(99wt%)、去离子水、瓦斯气体(9.97% CH4、90.03% N2)。

2.2 实验步骤

实验操作主要包括试剂制备、气密性检测、抽真空、温度控制、压力调节及数据记录等部分。

1)试剂制备。称取适量SDS药剂放于烧杯,加入去离子水,配置3 wt%、8.7 wt%、14.4 wt%的试剂溶液各100 mL待用。

2)气密性检测。打开高压气瓶,通过减压阀调节进气压力,向反应釜及管线内通入1 MPa模拟瓦斯气体,用检漏液逐个检查反应装置管线及各卡套接头有无漏气,若有漏气现象,则打开排气阀门,待气体排完后重新连接管线,再次检漏。若无漏气现象发生,便将反应釜内的模拟气排出进入除杂阶段。

3)抽真空。在实验之前,将反应釜用去离子水冲洗3次,然后干燥。接着,将配置好的SDS(十二烷基硫酸钠)混合液倒入反应釜中,通过真空泵快速抽干反应釜内的空气,并将反应釜的阀门关闭。

4)温度控制。系统抽真空后,将反应釜放置于温度设定为274.15 K的恒温水浴槽内。

5)压力调节及数据记录。开启反应釜阀门和气瓶阀门,输送瓦斯气体至指定压力,此时即为反应过程压力变化计数的时间零点;关闭气瓶阀门,通过数据采集系统每10 min记录1次釜内压力变化情况。

当反应釜内压力保持一段时间平衡不变时,即可认定为水合反应结束。整个实验过程中温度保持恒定,并对反应釜的压力进行实时记录,直至釜内压力平衡稳定则停止实验。收集反应釜内剩余气体,并利用气相色谱仪对釜内残余气体进行余气组分分析。

2.3 实验内容

1)促进剂浓度对瓦斯水合固化影响实验。在瓦斯气体初始压力相同的条件下,利用静态水合物合成实验装置开展促进剂对瓦斯气体水合固化影响规律研究,通过考察作用过程中的系统压降及反应后的余气组分分析,分析促进剂对瓦斯水合物生成的作用机理。

2)初始压力对瓦斯水合固化影响实验。在添加相同浓度的促进剂的条件下,利用静态水合物合成实验装置开展初始压力对瓦斯气体水合固化作用的影响规律研究,通过考察作用过程中的系统压降变化及反应后余气组分分析,分析初始压力对瓦斯水合物生成的影响。

3 实验结果分析与讨论

3.1 促进剂浓度对瓦斯水合固化影响分析

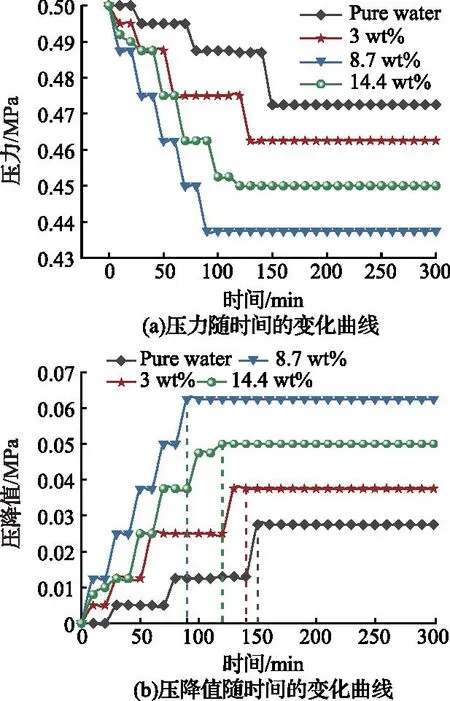

为考察促进剂对瓦斯水合物生成量的影响,在反应釜内加入50 mL的促进剂,并注入浓度为9.97%的瓦斯气体,注气压力为0.5 MPa,利用实验中的系统压降来分析促进剂的作用效果,实验温度设定为274.15 K。另外,在相同的实验条件下设计一组反应釜内仅添加去离子水的平行实验,作为对照实验。系统压降与促进剂浓度的关系如图3所示。

图3 系统压降与促进剂浓度的关系Fig.3 Relationship between system pressure drop and promoter concentration

由图3(a)可知:随着水合反应的进行,系统压力在初始阶段快速降低,随着反应时间的增加,压降逐步趋于平缓,最后到达平稳状态。由图3(b)可以看出压降值随促进剂浓度变化的情况,同未添加促进剂相比,添加促进剂的压降值均有不同程度的升高,反应了促进剂对水合物的生成具有较好的促进效果。另外,从图3(b)还可以看出:系统压降值随促进剂浓度的增加呈现先升后降的趋势:添加3 wt%促进剂的压降为0.0375 MPa;促进剂浓度为8.7wt%时体系压降最多为0.0625 MPa,而在添加14.4wt%的促进剂体系压降却低于前者仅为0.05 MPa。这说明:促进剂对水合反应的作用是双向的,在一定的浓度范围内,会对水合反应发挥促进作用,当促进剂浓度高于该极限浓度时,则会阻碍水合作用的进行。造成这种现象的原因主要是由于促进剂浓度升高后,导致水合物在气液接触面处快速聚集形成了一层水合物薄膜,影响瓦斯气体与液体的接触面积,阻碍水合作用的反应速度,使得水合物的生长速率降低,有时甚至小于纯水体系[26]。

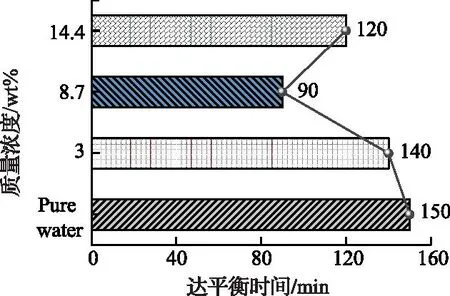

系统压力平衡时间是反映水合效果的一个关键指标。不同促进剂浓度条件下水合作用达平衡时间如图4所示,液相为纯水时,系统达到平衡的时间为150 min,而添加8.7 wt%的促进剂时平衡时间缩短到90 min,促进剂的加入显著缩短了实验系统的压力平衡时间,对瓦斯水合反应起到了促进作用。在实验初期,釜内的甲烷气体在高压和低温环境的双重作用下,进行水合作用,釜内的压力快速下降,在反应进行到160 min后逐步过度到平稳反应阶段,当反应体系内的压力稳定后,压降值不再变化,说明瓦斯水合作用已经完成,此时釜体内呈“瓦斯气体—水—水合物”三相平衡状态。

图4 不同浓度促进剂下水合作用达平衡时间Fig.4 Equilibrium time of water cooperative utilization under different concentrations of promoters

3.2 初始压力对瓦斯水合固化影响分析

文中3.1节的实验结果表明促进剂浓度为8.7 wt%时的效果最为明显,因此,选定促进剂浓度为8.7wt%,以3.1节中的实验系统和实验条件为标准,开展了不同初始压力对瓦斯水合固化作用的影响实验,实验结果如图5所示。

图5 系统压降与初始压力的关系Fig.5 Relationship between system pressure drop and initial pressure

由图5(a)可知,在促进剂浓度保持不变的条件下,不同初始压力下的系统压力变化趋势基本一致:随反应时间的延长,釜内压力逐渐降低并趋于平稳。从图5(b)可知,系统压降值随着初始压力的增加而增加,初始压力越大压降速率越大。这是由于压力的升高,使瓦斯分子间的间距减少,在气液接触面处的瓦斯分子数增多,瓦斯分子与水分子之间的范德华力增加,加速了水合反应速度,促进了瓦斯水合物的生成速率。另外,从图5(b)还可以看出:初始压力为0.5 MPa时,压降值为0.0625 MPa;初始压力为1.0 MPa时,压降值为0.075 MPa;初始压力为1.5 MPa时,压降值为0.2 MPa;系统压降随着初始压力的增加而增大,初始压力越高越压降越明显。

随着初始压力的加大,水合作用达平衡时间的逐渐延长,初始压力为1.5 MPa时平衡时间为90 min,相比初始压力为0.5 MPa时的150 min,反应时间延长了约40 min,不同初始压力条件下水合作用达平衡时间如图6所示。

图6 不同初始压力条件下水合作用达平衡时间Fig.6 Equilibrium time of water cooperative utilization under different initial pressure conditions

3.3 余气组分分析

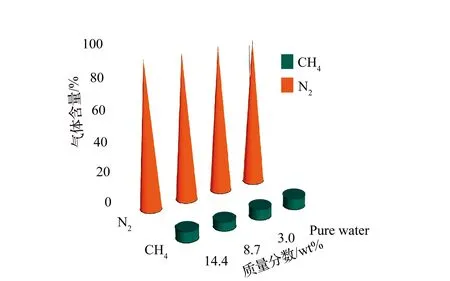

从上述促进剂浓度对瓦斯水合固化影响实验可得,随着促进剂浓度在一定范围内的增加,水合作用的速率加快,压降明显。由于反应过程均进行了抽真空处理,且反应过程中不产生其他气体,所以余气组分只包含甲烷(CH4)和氮气(N2)。不同促进剂浓度影响下的瓦斯水合作用余气组分如图7所示,促进剂浓度在3 wt%时,CH4剩余含量占比为7.05%;促进剂浓度在8.7 wt%时,CH4剩余含量占比最少为5.91%;而当浓度提高到14.4 wt%时,余气CH4含量占比却较高,为6.99%。从总体来看,添加促进剂的实验组别余气CH4含量是小于纯水的余气CH4含量的。

图7 不同促进剂浓度下的系统余气组分Fig.7 Composition of residual gas in the system at different accelerator concentrations

不同初始压力影响下的瓦斯水合作用余气组分如图8所示。随着初始压力的增加,水合作用的速率加快,压降明显,则CH4的吸收量随之增加。从实验反应结束后余气的CH4含量可以看出,初始压力为0.5 MPa时,系统的余气CH4含量由初始的9.97%减少至5.91%;在1.0 MPa时,由初始的9.97%减少至4.622%;而在1.5 MPa的初始压力下变化最多,由初始的9.97%减少至最终的4.622%。说明随着初始压力的增加,瓦斯气体的吸收率增加,水合作用的效果更加明显。

图8 不同初始压力下的系统余气组分Fig.8 Composition of residual gas in the system at different initial pressures

4 结 论

1)促进剂SDS(十二烷基硫酸钠)在一定浓度范围内可以加快水合反应速度,促进水合物的生成,但浓度超过一定极限时,会减缓促进效果。

2)初始压力与水合作用效果呈正相关关系,初始压力越大系统压降绝对值越大,实验系统达平衡的时间和水合反应时间越长,瓦斯水合物的生成量越大。

3)反应余气中的CH4含量,在一定范围内随促进剂浓度的升高而减小,随着初始压力的增大而减少,说明促进剂的加入和初始压力的提高都有利于瓦斯水合物的生成。