锚杆支护网片动载力学性能试验研究

苑新亮,吴拥政,周鹏赫

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.北京天玛智控科技股份有限公司,北京 100013;3.中煤科工开采研究院有限公司,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

随着煤矿开采深度和强度的增加,冲击地压危害愈加严重,其中86.8%的冲击地压发生在巷道中,巷道防治已经成为国内外学者研究的重点[1-4]。锚杆支护是煤矿巷道最常用的支护方式,高强度、高刚度和高可靠性锚杆支护成为发展趋势[5-7]。在冲击地压巷道中,锚杆支护系统不仅受静载作用,还受冲击载荷的影响,网片作为锚杆支护中的重要构件,对锚杆支护效果和巷道围岩稳定控制具有重要作用[8-10]。

网片在锚杆支护中的主要作用体现在:一是可有效扩散锚杆的预应力,使锚杆的高预应力扩散至围岩,控制围岩的变形;二是网片在冲击载荷作用下,与围岩同步变形,从而吸收冲击地压释放的部分能量,形成整体稳定的支护结构[11]。此外,网片能够有效的维护锚杆之间的围岩,防止破碎煤岩垮落,有利于巷道整体稳定[12]。专家学者对网片力学性质研究主要集中在以下两方面:一是网片的力学性能研究,孙志勇等[13]利用金属网试验台,对金属网在垂直载荷作用下的力学响应特征进行测试,建立了金属网丝受力模型,发现在垂直载荷作用下钢筋网的支护刚度和支护及时性优于菱形网;周俊丽等[14]运用正交试验设计了以钢筋直径、钢筋网网格边长、钢筋型号为变量因素的钢筋焊接网支护刚度实验,采用方差分析及多元回归分析等方法,结果表明钢筋直径是影响支护刚度最主要的因素;郝登云等[15]针对特厚煤层巷道支护问题,分析了现场巷道受力特征及变形规律,通过数值模拟方法分析了锚网强力支护技术对巷道变形控制难点;张世凯[16]针对经纬网编织节点无约束的网孔结构特点,以节点为研究对象建立模型进行理论分析,得出经纬网在每平方米重量相同的情况下,承力指标值随网孔的增大而减小,即相同重量情况下,小网孔、细网丝金属网承载性能大于大网孔、粗网丝金属网的承载性能。二是网片支护作用研究,付玉凯等[17]研究发现,在动压影响巷道中,菱形网的吸能效果最好,菱形网具有良好的缓冲作用,可以吸收更多的冲击能量;张金松等[18]通过实验室材料模型对比试验,研究模型结构变形、破坏规律和承载能力,试验结果表明,复合锚网支护技术能够适用地质条件恶劣、巷道围岩严重变形情况下的支护要求。高议民[19]通过理论分析及数值模拟锚网受力,研究得出,进行锚网支护后,巷道围岩变形得到有效的改善,巷道护表效果明显,能够有效抑制巷道变形。从现有的研究成果来看,国内外专家学者对网片进行了大量的研究,所得研究成果对锚杆支护用网片的发展起到了推动作用,但针对网片的研究主要集中在静载力学性能,冲击载荷作用下网片的动载力学性能研究较少,针对矿用非金属网片的研究大量集中在现场实际应用,缺少具有针对性的试验研究。鉴于以上情况,笔者采用实验室试验方法,利用落锤冲击试验机对矿用金属网和非金属网进行动载力学性能测试,获取网片的冲击力时程曲线、位移时程曲线及变形特征等,分析金属网片及非金属网片的力学响应规律,为冲击地压巷道锚杆支护所需网片的选择提供参考。

1 动载冲击试验

1.1 试验设备

试验采用自主研发的30000 J多功能落锤冲击试验机进行网片动载力学性能试验。试验机主要由主体框架、锤体组件、抓脱及提升装置、缓冲及防护装置、控制装置、冲击测试系统六大部分组成,最大有效冲击高度为5000 mm,质量为350~1000 kg,实际使用中可根据需要,通过添加砝码组件调节落锤质量,有效冲击能量不小于30000 J;试验机配备有冲击力值传感器、激光位移传感器等高精度传感器,利用多通道高速采集系统对冲击力、应变、位移等参量进行同步采集,并自动分析冲击过程中矿用网片的受力及吸能参数,采样分辨率为16 bits,最大采样频率为2000 kHz,频率响应不低于500 kHz,动态载荷测量误差小于2%,确保各类传感器信号值域的准确性[20]。

试验采用中心加载的测试方法,将网片试样安装固定在固定支座上,网片周边采用钢带或梯梁等压板压紧,并采用螺母固定,网片安装如图1所示。

图1 网片固定支座Fig.1 Schematic of mesh fixed support

1.2 网片冲击方案

冲击试验所选用的网片为同一厂家、同一批次生产的金属网和非金属网,同种类网片材料属性、结构特征基本相同。其中金属网选用机编焊接钢筋网,由直径为6 mm的钢筋经编制后,在交点处进行点焊而制成的网状制品,网片网孔大小为80 mm×80 mm,网片尺寸为1200 mm×1200 mm;非金属网选用钢塑复合聚酯网,钢塑复合聚酯网是由4根直径为0.1 mm的碳素弹簧钢丝经聚氯乙烯树脂包裹后进行表面处理而形成的网状制品,网片网孔大小为80 mm×80 mm,网丝宽度为1 mm,网片尺寸为1200 mm×1200 mm。

试验主要研究机编焊接钢筋网和钢塑复合聚酯网在不同冲击能量作用下的动载冲击力学性能。试验时,将网片铺设在尺寸为1000 mm×1000 mm的固定支座上,把压板放置在网片四边上部,压板每边利用三个螺栓进行压紧固定,调整支座,确保支座中心与落锤锤头在同一条垂线;调整完毕后,检查各传感器工作状况,确保传感器工作正常;确认完毕后,将落锤头提升至所需能量高度,启动试验机,落锤做自由落体运动对网片进行冲击。冲击过程利用落锤自身携带的传感器以及试验机框架立柱上的高精度激光位移传感器,获得网片的冲击力时程曲线、位移时程曲线以及网片的变形情况。

对网片进行单次冲击试验,其中机编焊接钢筋网冲击能量范围为500 J到5000 J,每次增加500 J,共计10组试验;钢塑复合聚酯网冲击能量范围为250 J到2250 J,每次增加250 J,共计9组试验。

2 网片动载力学性能研究

2.1 冲击作用下网片的变形情况分析

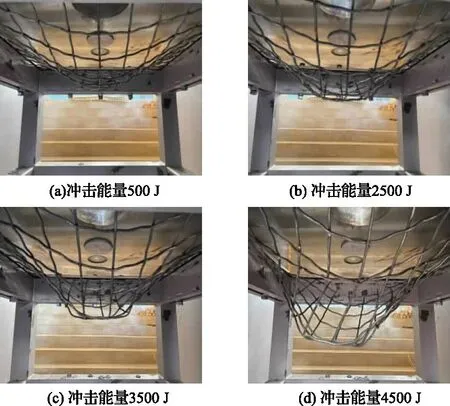

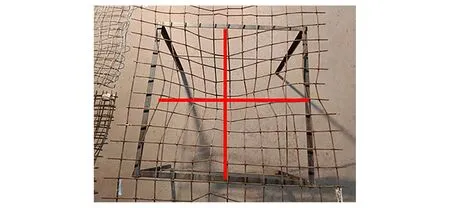

不同冲击能量下机编焊接钢筋网的变形情况如图2所示。从图中可以看出,网片受到冲击载荷作用时,整体受力均匀,网片变形主要集中在固定压板接触处,冲击载荷加载中心部位变形较小,且以“十字”形式向心变形,如图3所示。当冲击能量在500~3500 J时,网片破坏主要是焊接点开裂,钢筋未出现断裂,网片整体保持良好的承载能力;当冲击能量超过4000 J时,网片与固定压板接触处钢筋出现大量断裂,机编焊接钢筋网整体承载能力降低。

图2 不同冲击能量作用下钢筋网变形形态Fig.2 Morphology of steel mesh under different impact energies

图3 钢筋网“十字”变形Fig.3 Deformation of steel mesh “cross”

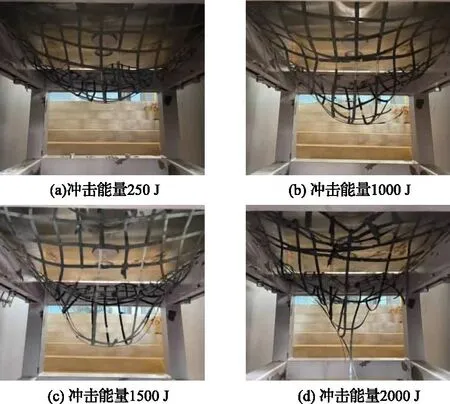

不同冲击能量作用下钢塑复合聚酯网的变形情况如图4所示,从图中可以看出,网片在冲击载荷作用下整体受力不均匀,存在局部网丝因应力集中而导致破坏的现象,应力集中部位主要为冲击载荷加载中心部位和固定压板接触处,两处区域网片出现聚氯乙烯层破裂、碳素弹簧钢丝严重变形的现象,网片其他区域网格间基本保持了原有形态。随着冲击载荷的不断增大,网片的变形极为明显,聚氯乙烯层破裂数量明显增多,碳素弹簧钢丝变形显著增大。当冲击能量增加至1500 J时,网片出现碳素弹簧钢丝断裂破坏现象,网片整体承载能力显著降低;当冲击能量达到2000 J时,碳素弹簧钢丝大量断裂,网片发生整体破断,出现击穿现象,钢塑复合聚酯网失去承载能力。

图4 不同冲击能量作用下聚酯网变形形态Fig.4 Morphology of polyester mesh under different impact energies

整体来看,网片变形破坏区域主要集中在冲击载荷加载中心部位和固定压板接触处。机编焊接钢筋网变形破坏区域主要集中在固定压板接触处,钢塑复合聚酯网变形破坏区域主要集中在冲击载荷加载中心部位和固定压板接触处。

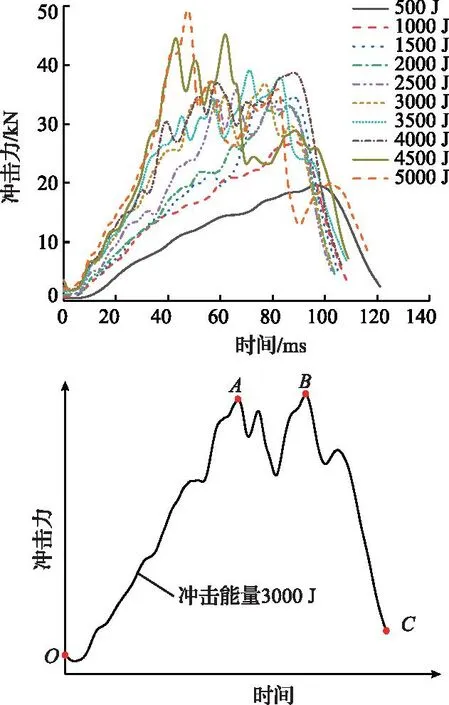

2.2 网片冲击力时程曲线分析

机编焊接钢筋网冲击力与时间曲线如图5所示。由图可知,网片冲击力时程曲线可分为3个阶段,分别为快速承载阶段(OA段)、波动稳定承载阶段(AB段)及衰减阶段(BC段)。快速承载阶段,网片所受冲击力随时间的增加而快速增加,冲击力时程曲线整体上按照一定比例快速延伸,其主要原因为网片初始处于自由状态,能够快速适应冲击力的变化,冲击力随时间成比例增长。波动稳定承载阶段冲击力时程曲线呈现波动现象,导致该现象的主要原因为该阶段网片整体受力均匀,冲击力位于一定区间内小幅度变化,但锤头与网片未能完全接触,且各网丝受力不均匀,致使冲击力出现起伏波动的情况。衰减阶段冲击力时程曲线按照一定比例迅速下降,其原因为网片通过变形达到最大变形量后,部分网丝开始产生永久变形或恢复原本形态,吸收大部分冲击能量使冲击力迅速下降。

图5 钢筋网冲击力与时间曲线Fig.5 Impact force on the steel mesh versus time

钢塑复合聚酯网冲击力与时间曲线如图6所示。由图可知,快速承载阶段,网片所受冲击力随时间的增加而增加,但增长比例明显小于机编焊接钢筋网,主要原因为网片中碳素弹簧钢丝与聚氯乙烯层间存在黏着力,使网片在变形期间提供一定的附加承载力,延长了冲击能量作用时长。钢塑复合聚酯网冲击力时程曲线基本无波动稳定承载阶段,主要原因为锤头与网片能完全接触,且各网丝受力均匀。衰减阶段冲击力时程曲线按照一定比例下降,但下降比例明显小于机编焊接钢筋网,其原因为网片受到冲击力作用时,先出现聚氯乙烯层破裂,由碳素弹簧钢丝作为主要冲击载荷承载体,通过碳素弹簧钢丝与聚氯乙烯的黏着力及扩大塑性变形范围,来吸收更多的冲击能量,减缓能量衰减。

图6 聚酯网冲击力与时间曲线Fig.6 Impact force on polyester mesh versus time

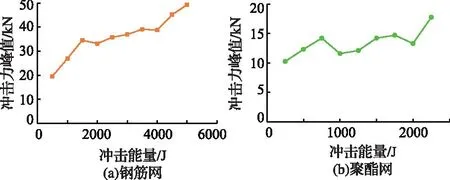

网片冲击能量与冲击力峰值关系如图7所示,从图中可以看出,网片冲击力峰值随着冲击能量的增加而增加。机编焊接钢筋网冲击力峰值变化明显,冲击力峰值变化范围为19.57~49.29 kN;不同于机编焊接钢筋网,聚酯网冲击力峰值变化并不明显,峰值范围为10.24~17.79 kN。在冲击能量为500、1000、1500及2000 J条件下,机编焊接钢筋网冲击力峰值明显大于钢塑复合聚酯网,由此可知,相同冲击能量下,机编焊接钢筋网片能承载更大的冲击力。

图7 冲击能量与冲击力峰值关系Fig.7 Peak impact force of steel and polyester mesh versus impact energy

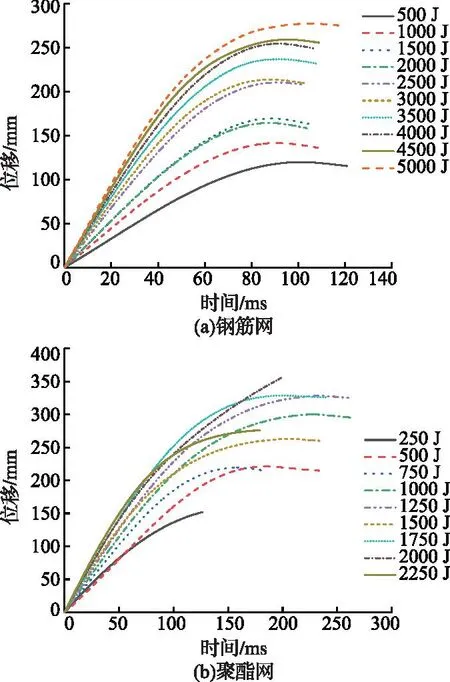

2.3 网片位移时程曲线分析

网片位移与时间曲线如图8所示,由图可知,网片的位移随着冲击能量的增加而增加,其中机编焊接钢筋网位移变化由119.7 mm增长至277.2 mm;钢塑复合聚酯网位移变化由152.1 mm增长至356.8 mm,且前者作用时间小于后者。在冲击能量为500 J时,机编焊接钢筋网位移为119.7 mm,钢塑复合聚酯网位移为221.1 mm;在冲击能量为1000 J时,机编焊接钢筋网位移为141.5 mm,钢塑复合聚酯网位移为300.2 mm;在冲击能量为1500 J时,机编焊接钢筋网位移为169.3 mm,钢塑复合聚酯网位移为263.2 mm;在冲击能量为2000 J时,机编焊接钢筋网位移为164.3 mm,钢塑复合聚酯网位移为356.8 mm;由此可知,相同冲击能量下,钢塑复合聚酯网位移变化为机编焊接钢筋网的2倍,钢塑复合聚酯网的抗变形能力明显劣于机编焊接钢筋网。

图8 网片位移与时间曲线Fig.8 Displacement of steel and polyester mesh versus time

2.4 吸能特性

锚网能量吸收率可采用式(1)计算:

式中,η为能量吸收率;Q为网片的吸收能量值,J;m为锤头的质量,g;h为落锤的冲击高度,m;Δh为网片的变形量,m。

将不同冲击能量作用下网片的能量吸收率关系绘制成曲线,如图9所示。由图可知,机编焊接钢筋网在冲击能量作用下能量吸收率变化不大,变化区间位于94.82%~98.44%之间,平均能量吸收率为97.09%;钢塑复合聚酯网能量吸收率在93.74%~99.96%之间,平均能量吸收率为98.28%。由此可知,在冲击能量作用下机编焊接钢筋网能量吸收率较为平稳,对围岩的支护能力较为稳定。主要原因为在冲击载荷作用下,机编焊接钢筋网通过网丝的形变及局部焊点开裂破坏,能量消耗变化不大,而钢塑复合聚酯网受局部受力集中的影响,导致聚氯乙烯层及碳素弹簧钢丝形变破断,能量消耗情况复杂不稳定。

图9 冲击能量与网片能量吸收率关系Fig.9 Energy absorption of steel and polyester mesh versus impact energy

3 结 论

1)冲击载荷作用下,网片冲击力时程曲线可分为缓慢承载阶段、波动稳定承载阶段及衰减阶段。网片冲击力峰值随着冲击能量的增加而增加,相同冲击能量下,机编焊接钢筋网片能承载更大的冲击力。

2)随着冲击能量的增加,网片位移变形逐渐增加,在相同冲击能量下,钢塑复合聚酯网位移变化为机编焊接钢筋网的2倍,在抗变形能力方面前者明显劣于后者。

3)网片主要破坏区域不同,机编焊接钢筋网破坏集中在固定压板接触处,钢塑复合聚酯网破坏集中在冲击载荷加载中心部位和固定压板接触处,且前者抵抗冲击能量是后者的2.5倍,可为冲击地压巷道不同支护区域锚网的选取提供参考。