水下控制模块安装工具结构设计与对接精度分析

贾鹏, 王佐, 井元彬, 王文龙, 马强, 李世平, 张锦埭

(1.哈尔滨工程大学 机电工程学院, 黑龙江 哈尔滨 150001; 2.中海石油(中国)有限公司湛江分公司, 广东 湛江 524057)

据相关机构统计,全球待发现的石油和天然气资源占54.5%和56.7%,主要分布在深海海域或北极[1],因此,在深海海域对油气资源的开采至关重要。水下生产系统凭借其灵活高效、安全可靠等特点在海洋油气开采领域中得到广泛应用,改进关键技术,确保系统安全可靠也成为水下生产系统新的趋势[2-3]。水下控制模块(subsea control module,SCM)是水下生产设备的核心单元,其对水下生产设备进行控制、数据采集和传输,保证海洋资源稳定、可靠和开采[4]。我国水下生产系统发展较晚,在SCM等核心设备上已取得重大突破,并得到了良好的实践验证,但相关配套设备还不完整,为促进水下生产设备的国产化,SCM安装工具的研究不可或缺。

目前,国外对SCM安装工具的研究较早,技术相对成熟,在全球范围内具有广泛应用 。国外生产SCM安装工具的公司主要有FMC、Aker、Cameron和GE等[5-7]。近两年,国内也开展了对水下控制模块安装工具的研制工作,并且取得了一定的进展,包括重庆前卫公司的SCM送入工具等[8]。

本文对哈尔滨工程大学自主研制的水下控制模块设计了一套SCM安装工具,简要介绍了安装工具的结构设计,并对安装过程进行了对接精度分析,能够保证SCM顺利安装在水下管汇设施上。

1 安装工具结构设计

1.1 SCM安装工具整体结构布局

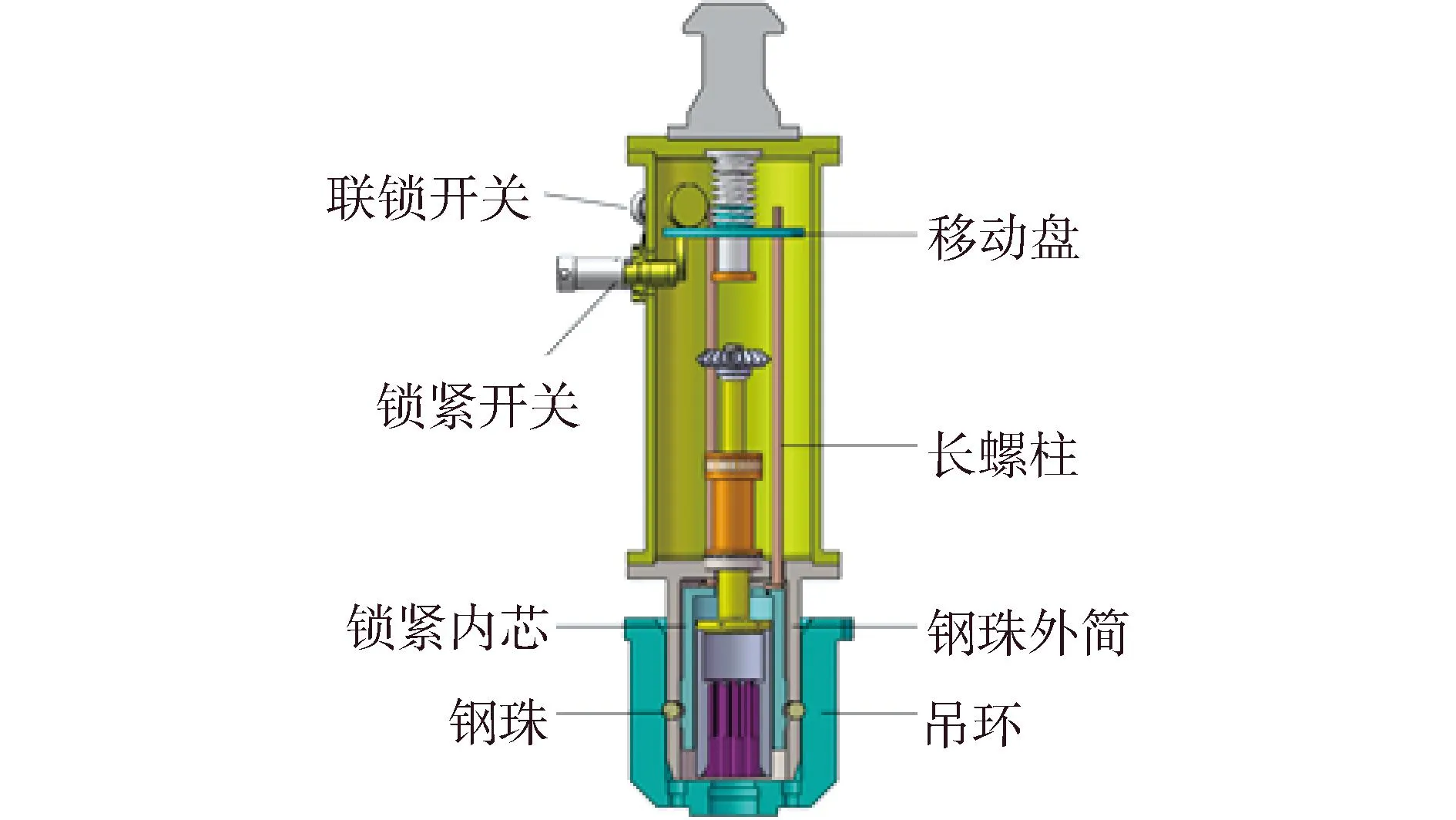

SCM安装工具的操作对象为哈尔滨工程大学自主研制的水下控制模块。SCM的直径为890 mm,高度为1 855 mm,空气中质量约为2.5 t,如图1所示[9-10]。

图1 SCM三维模型Fig.1 3D model of SCM

SCM安装工具的直径为1 425 mm,高约为3 341 mm,空气中质量约为1.5 t,其机械结构主要包括提升单元、锁紧单元、上顶盘(液压系统)、下筒体和导向筒部件等。吊装接口为ISO 13628-8标准中的Class4 ROV式旋转扭矩插孔,如图1所示,吊装接口侧面开设有环形沟槽用于同SCM安装回收工具的锁紧连接。

锁紧单元通过锁紧盘与提升单元连接;提升单元通过螺栓固定到上顶盘上,上顶盘上集成液压系统,并通过液压缸的活塞杆与下筒体连接;导向筒部件包括导向筒、水下控制模块安装基座(subsea control module mounting base, SCMMB)、机架等,该部件固定在管汇上,在管汇安装时随管汇一同下放至水下。图2为SCM安装工具三维模型。

图2 SCM安装工具三维模型Fig.2 3D model of SCM installation tool

1.2 提升单元结构设计

提升单元如图3所示,主要由提升外壳和锁紧盘组成,整体通过螺栓安装在上顶盘上,实现SCM安装工具(包含SCM质量)的吊装。锁紧盘与锁紧单元的提升芯轴连接,并具有浮动功能。顶部吊口用于SCM安装工具和SCM整体的吊装。

图3 提升单元三维模型Fig.3 3D model of lifting unit

1.3 锁紧单元结构设计

锁紧单元具备工具和SCM的锁紧以及SCM与SCMMB的锁紧功能[11]。

1)工具与SCM锁紧。

工具与SCM锁紧功能的实现主要由锁紧开关、联锁开关、移动盘、长螺柱、锁紧内芯以及钢珠实现[12],如图4所示。

图4 工具与SCM锁紧结构Fig.4 Tool and SCM locking structure

2)SCM与SCMMB锁紧。

SCM与SCMMB之间的锁紧主要通过锁紧接口、锥齿轮、自适应套筒实现,如图5所示。

图5 SCM与SCMBB锁紧结构Fig.5 SCM and SCMBB locking structure

1.4 下筒体结构设计

SCM安装工具下筒体如图6所示,主要由下筒体、导轨、导向键、导向裙、锁紧和指示机构等组成,主要功能是实现工具与SCM、导向筒对接导向,以及工具与导向筒支架之间的锁紧。

图6 下筒体结构三维模型Fig.6 3D model of lower cylinder structure

下筒体上焊有导轨,导轨上焊有导向键,导向键与导向筒上的导向槽配合,实现工具下放的导向对接功能;下筒体上设计锁紧机构,保障SCM安装和回收过程的安全可靠,其上的指示杆用来指示SCM电液接头是否完成对接分离;下筒体上板上安装均布的导向裙结构,补偿下筒体和导向筒之间的周向误差。

1.5 导向筒结构设计

导向筒部件如图7所示,主要由导向筒、机架和作业板等组成。其主要功能为SCM安装工具的导向对接、为潜水员提供作业支撑点。

图7 导向筒部件三维模型Fig.7 3D model of guide cylinder components

导向筒主要由锥筒和直筒组成,直筒上开有导向槽和观察孔,用来对SCM安装工具进行导向以及观察SCM电液接头是否对接完成;作业板由4块方板通过螺栓抱紧在导向筒上,在SCM安装过程中,用于临时放置光纤接头和电接头;机架由方钢和机架板组成,其上装有SCMMB。

2 安装工具对接定位精度分析

SCM底部继承大量的电气、液压接头,安装工具应将SCM定位到SCMMB上,实现电气、液压接头的准确对接,保障水下采油设备的正常工作[13-15]。

SCM的对接定位过程如图8所示。通过定位轴和定位套筒的相互约束来保证径向和轴向定位精度,通过定位槽和定位键的相互约束来保证周向定位精度。保证下放SCM时的偏差小于SCM的对接精度要求[16]。

图8 SCM对接定位示意Fig.8 SCM docking positioning diagram

SCM安装过程中主要的对接定位部件如图9所示,包括浮动机构、下筒体对接定位机构和导向筒对接定位机构。为了保证SCM的精准安装,需要对各对接定位机构进行精度分析,得到各机构在安装过程中产生的理论偏差以及偏差控制准则。

图9 对接定位部件示意Fig.9 Schematic diagram of docking and positioning components

2.1 水下控制模块安装过程偏差控制准则

SCM的安装在下筒体与导向筒锁紧后进行,故不考虑下筒体下放时与导向筒之间的精度关系。下筒体落至导向筒后,SCM定位轴的最大径向误差和最大周向误差为:

(1)

(2)

由于浮动机构需要补偿由下筒体和导向筒产生的偏差,则有:

(3)

因此,安装SCM过程产生的最大允许径向偏差和最大周向允许偏差与SCM精对中的最大允许径向偏差和最大允许周向偏差的关系为:

(4)

式中:λSCM-max为SCM精对中最大允许径向偏差;φSCM-max为SCM精对中最大允许周向偏差。

只有满足式(1)~(4),SCM才会顺利安装至SCMMB上。

2.2 浮动机构定位精度分析

浮动机构允许提升芯轴和锁紧盘之间的相对运动可以分解为轴向倾斜、径向移动和周向转动。

1) 浮动机构轴向倾斜分析。

浮动机构的轴向倾斜角度受边界条件的限制,如图10所示。

图10 浮动机构的最大倾斜角度Fig.10 Maximum title angle of floating mechanism

当提升芯轴仅受锁紧盘限制时,提升芯轴的最大倾斜角度β1-max为:

(5)

式中:h1为锁紧盘的有效高度;d1为锁紧盘开口尺寸;d2为提升芯轴尺寸最小直径。

当提升芯轴受提升外壳限制时,提升芯轴的最大倾斜角度β2-max为:

(6)

式中:h2为提升芯轴顶部高度;h3为提升外壳凹槽顶部至锁紧盘凹槽底部垂直距离;d3为提升芯轴顶部直径

2) 浮动机构径向偏差和周向偏差。

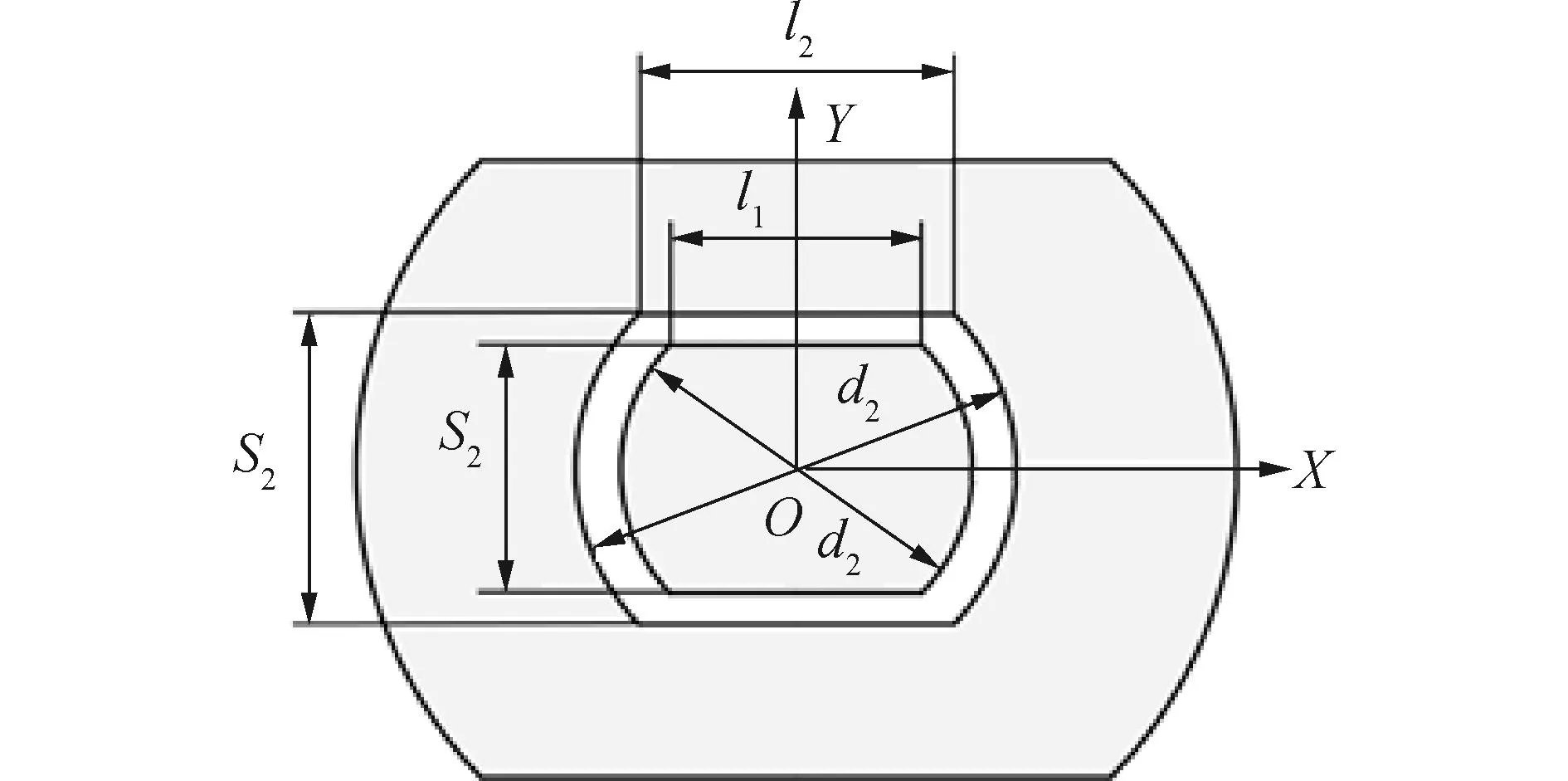

浮动机构的水平截面图如图11所示,为防止浮动机构定位失效,需满足条件为:

图11 浮动机构水平截面Fig.11 Horizontal section of floating mechanism

(7)

因此,针对图11所示几何关系,可以得出浮动机构的径向偏差为:

(8)

提升芯轴的最大周向偏差视为径向移动和周向转动,最终受锁紧盘两开孔平面的限制,如图12所示。计算得到最大周向偏差角度φ1-max为:

图12 浮动机构最大周向偏差示意Fig.12 Schematic diagram of maximum circumfer-ential deviation of floating mechanism

φ1-max=arcsin(s2/d1)-arctan(s1/l1)

(9)

2.3 导向筒定位机构定位精度分析

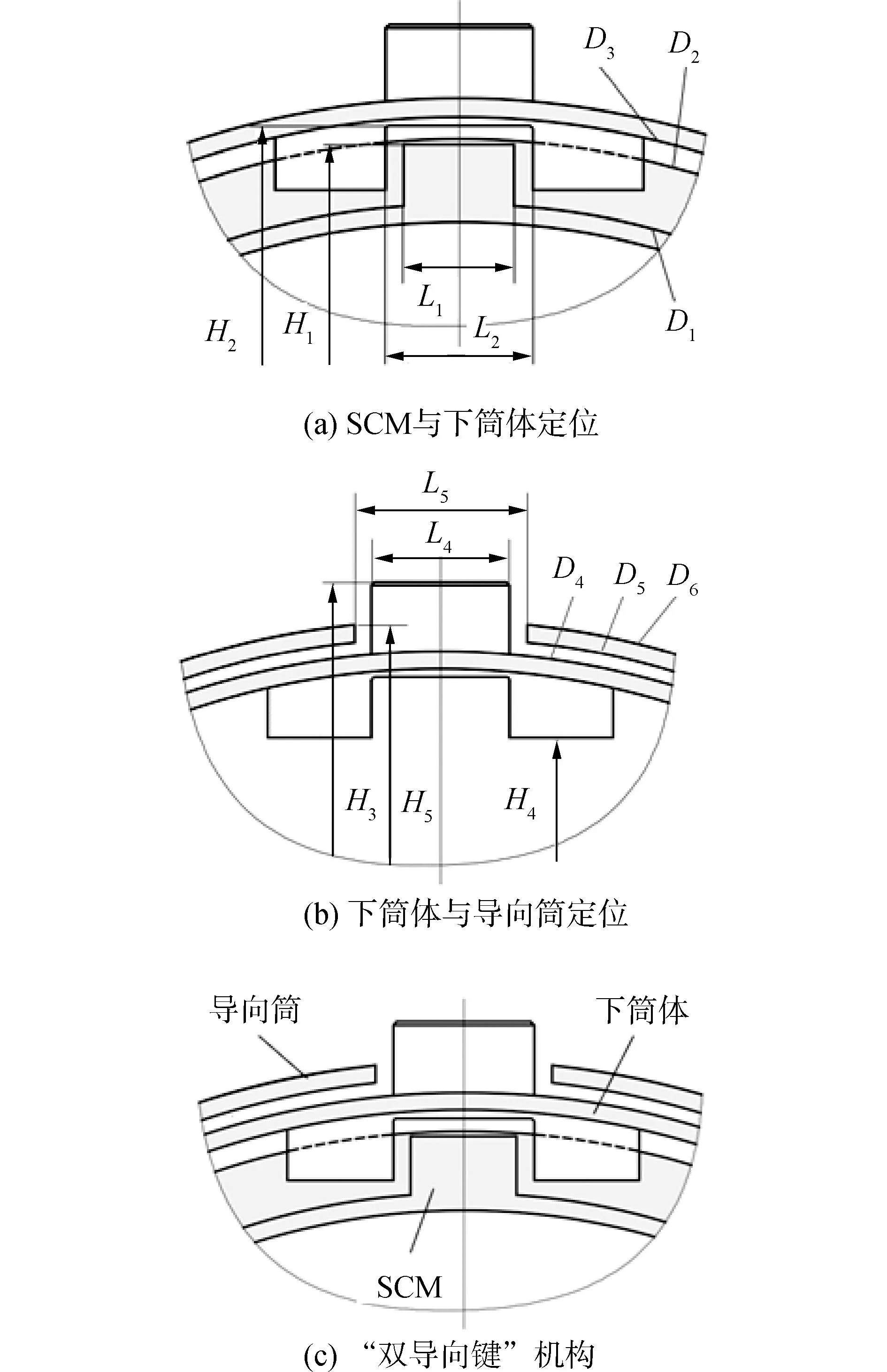

导向筒、下筒体和SCM之间的配合关系可视为“双导向键”定位机构,水平截面如图13所示。

图13 “双导向键”定位机构示意Fig.13 “Double guide key” positioning mechanism

图13中,H1为SCM导向键表面至圆心的距离;H2为下筒体导向槽底面至圆心的距离;H3为下筒体导向键表面至圆心的距离;H4为下筒体导向槽平面至圆心的距离;H5为导向筒导向槽顶点至圆心的距离;D1为SCM直径;D2为SCM阀板直径;D3为下筒体内径;D4为下筒体外径;D5为导向筒内径;D6为导向筒外径;L1为SCM导向键宽度;L2为下筒体导向槽宽度;L4为下筒体导向键宽度;L5为导向筒导向槽宽度。

安装SCM过程中,在下筒体导向裙的补偿下,下筒体的移动范围为:

(10)

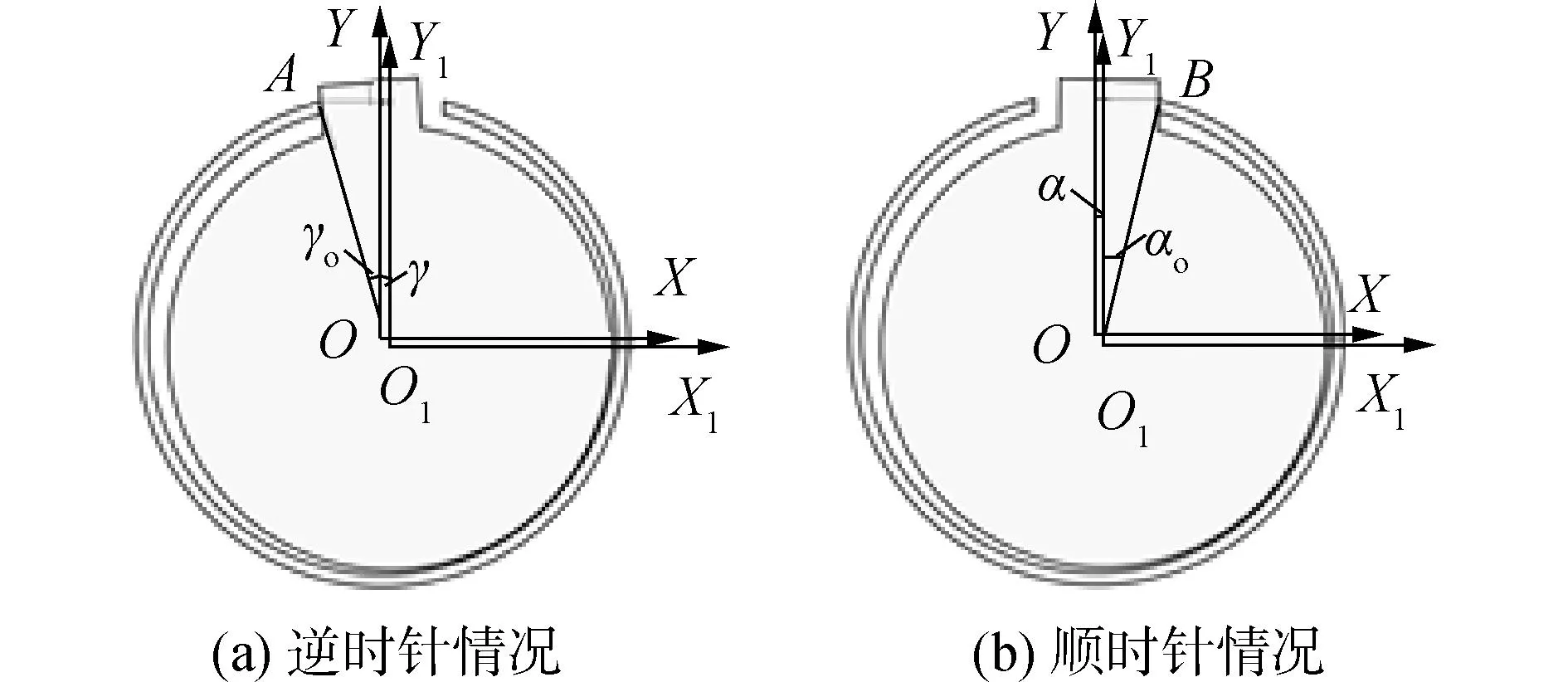

将下筒体和导向筒定位机构简化为图14所示。由图14(a)所示,γ是下筒体逆时针旋转的最大角度,通过求解可得:

图14 下筒体径向移动后旋转截面Fig.14 Section view of rotation after radial movement of lower cylinder

(11)

由图14(b)所示,α是下筒体顺时针旋转的最大角度,通过求解可得:

(12)

定义逆时针为负值,顺时针为正值。则下筒体径向移动后的可旋转范围为:

-γ≤φ0≤α

(13)

则下筒体允许的最大旋转角度为:

φ0-max=max(γ,α)

(14)

2.4 下筒体对接定位机构定位精度分析

SCM移动后再进行旋转时可能受到下筒体导向槽底面和平面的约束,故需限制H2和H4的最小值。当SCM移动到一个位置时,最大周向转角的位置可能为H2和H4的极限位置,此时的SCM和下筒体定位机构的水平截面见图15(a)。

图15 SCM和导向筒机构的水平截面Fig.15 Horizontal section of SCM and lower cylinder mechanism

为了防止周向定位失效,需要满足:

(15)

在不受浮动机构影响时,H4受SCM位置的影响,满足:

(16)

在受浮动机构影响时,H4满足:

(17)

由图15(b)可知,当SCM逆时针旋转至最大值σ1-max时,有:

(18)

如图15(c)所示旋转极限位置局部放大图,有:

(19)

结合式(15)~(17)以及几何关系可知H2的取值范围为:

(20)

SCM的径向移动和周向转动情况因键间隙与轴间隙的关系而定,需要对2种情况进行分析。

1)键间隙大于轴间隙。

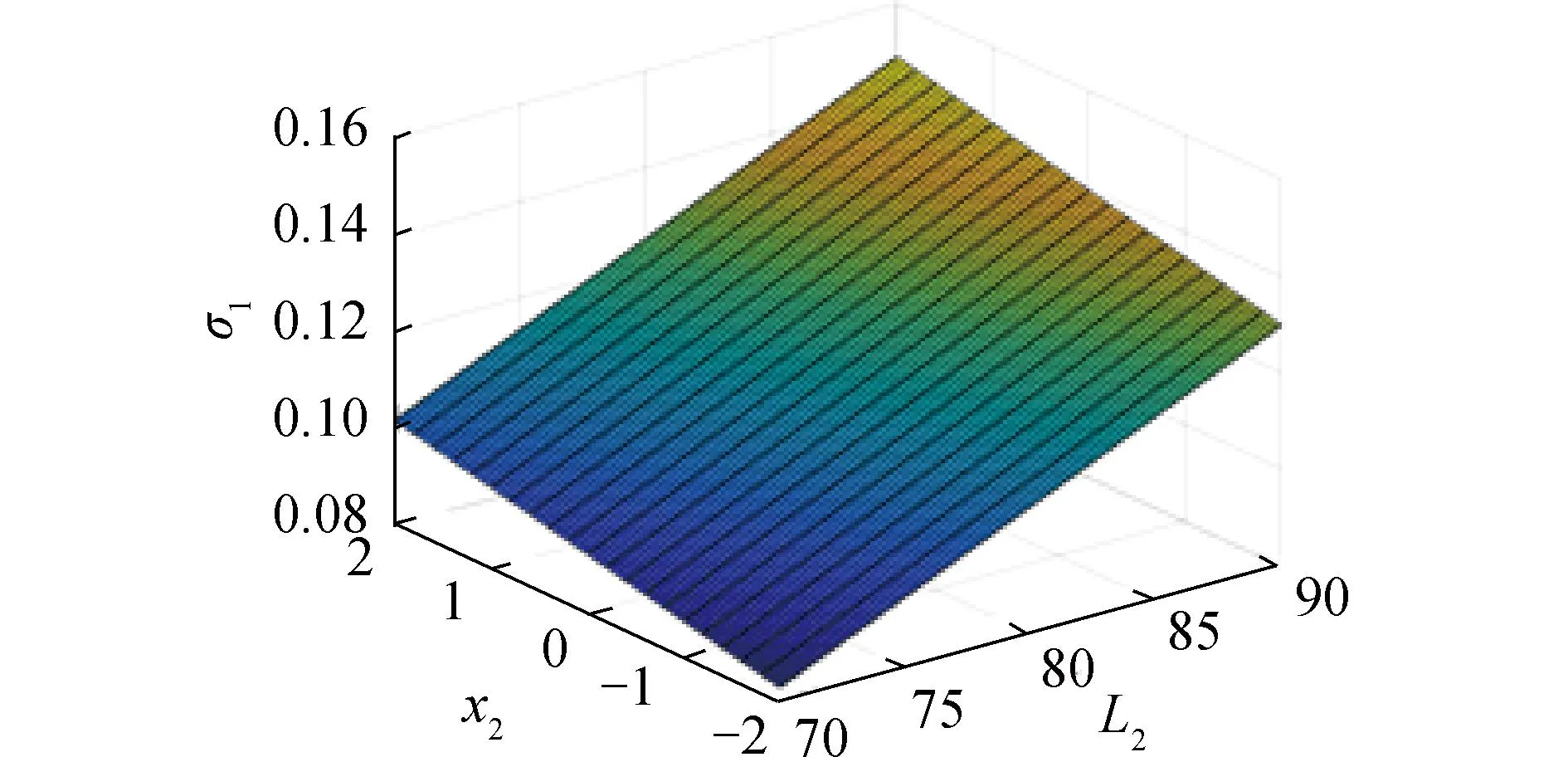

当键间隙大于轴间隙,即D3-D2 (21) SCM在此定位方式下的最大周向偏差状态可视为SCM先径向移动至与下筒体内壁相切,然后绕SCM中心O2进行顺时针或逆时针旋转至与导向槽接触,如图15(b)所示。当SCM圆心在第1和第4象限时,SCM逆时针最大旋转角度为最大允许周向偏差;当圆心在第2和第3象限时,SCM顺时针最大旋转角度为最大允许周向偏差。 根据上述原理,圆心坐标满足: (22) 通过求解式(18)得到周向偏差为: (23) 将SCM圆心在移动范围内的每个点通过数值计算,求得最大允许周向偏差σ1-max。 2)轴间隙大于键间隙。 当轴间隙大于键间隙,即D3-D2>L2-L1时,SCM在径向上既要考虑下筒体内壁的约束外,还要考虑受导向槽的约束。此时SCM的运动情况见图16。图16(a)为SCM位于理想位置时的示意图;图16(b)为SCM向左运动到下筒体导向槽和SCM导向键刚刚接触位置;图16(c)为SCM绕顶点进行旋转至SCM阀板与下筒体内壁接触。 图16 轴间隙大于键间隙时位置变化的水平截面Fig.16 Horizontal section with position change when shaft clearance is greater than key clearance 当SCM处于图16(a)情况时,此时SCM导向键仅受导向槽限制,SCM的圆心O2(x2,y2)满足: (24) 由几何关系可得SCM的最大周向偏差为: (H1+y2-H4)tanσ2-max+L1/cosσ2-max=L2 (25) 当SCM处于图16(c)时,SCM的周向偏差可视为SCM先通过径向移动至导向槽侧壁,然后绕SCM导向键顶点顺时针或逆时针旋转,此时SCM通过导向槽侧壁和下筒体内壁共同限制。 SCM圆心O2(x2,y2)满足: (26) 此时,SCM最大的周向旋转角度同式(23)。 在水下控制模块的安装过程中,SCM的精确对接至关重要。根据第2节中对SCM安装过程建立的各对数学模型,通过MATLAB数值计算分析理论设计参数与偏差的影响关系,并计算得到理论设计参数下的偏差,与精度要求进行比较,验证设计的可靠性。SCM安装工具设计参数见表1,对接允许误差参数见表2。 表1 SCM安装工具设计参数Table 1 SCM installation tool design parameters 表2 对接允许误差参数Table 2 Allowable error parameters for docking 由于导向筒固定在水下管汇中,在上述取值中,SCM的最大径向偏差为30 mm,小于SCM对接允许的最大径向偏差50 mm,因此在数值计算分析中主要考虑周向偏差。 浮动机构的轴向倾斜、径向移动和周向转动影响SCM安装过程的补偿。因此,对2.2节中浮动机构的建模进行数值计算分析。得到最大倾斜角度β1-max关于h1和d1~d2的变化曲线如图17和图18所示。由图17和图18可知,d1-d2对βmax影响较大,d1-d2越大,βmax越大;h1对βmax的影响较小。通过计算得出最大轴向倾斜角度为2.65°;径向偏差为2 mm;最大周向偏差为7.07°。 图17 定位槽底部示意Fig.17 Schematic diagram of positioning groove bottom 图18 SCM旋转示意Fig.18 SCM rotation diagram 当键间隙大于轴间隙时,由式(23)可知,σ1受L2和x2影响,通过数值计算仿真得到σ1受L2和x2影响的曲线如图19所示。当x2受浮动机构径向偏差e1影响时,通过数值计算仿真得到σ1受L2和y2影响的曲线如图20所示。 图19 受轴间隙影响Fig.19 Affected by shaft clearance 图20 受浮动机构径向偏差影响Fig.20 Affected by radial deviation of floating mechanism 由图19和图20所示,当L2确定时,σ1随x2的增大而减小;当x2确定时,σ1随L2的增大而增大。由于浮动机构的径向偏差小于SCM和导向筒之间的轴间隙,因此图20更具有参考意义。由式(23)求得此参数下最大旋转角度为7.16°。 当轴间隙大于键间隙时,SCM通过导向槽和下筒体内壁共同限制,此时与键间隙大于轴间隙情况相同,见式(23)和图19所示;当SCM旋转角度仅受导向槽影响时,根据式(25)得σ1受L2和y2的影响,当L2确定时,曲线如图21所示。 图21 仅受导向槽限制Fig.21 Limited by guide groove 由图19所示,当L2确定时,σ1随x2的增大而减小,且趋势较明显;当x2确定时,σ1随L2的增大而增大,且趋势较缓。由图21所示,σ1随y2的增大而减小。 当下筒体的旋转角度受导向裙的影响时,此时键间隙大于轴间隙,通过数值仿真计算可得φ0与L5之间的关系,如图22所示,由图22可知φ0随L5的增加而增加,角度较小;确定L5,在下筒体圆心的移动范围内的φ0对应的数值如图23所示,其最大角度为1.2°。 图23 受下筒体移动范围影响曲线Fig.23 Curve affected by the moving range of lower cylinder 基于上述分析,在此设计参数下,SCM安装工具安装SCM过程中的对接精度见表3。 表3 对接精度参数Table 3 Parameters of docking accuracy 将计算得到的对接精度参数代入式(1)~(4)中,计算得到各精度参数满足SCM安装工具设计要求,说明在此设计参数下安装工具能够完成SCM的精确安装。 1)针对水下控制模块的安装要求,设计了一套水下100米级的水下控制模块安装工具,针对安装工具各部分所需的功能,完成了安装工具各部分的结构设计。 2)针对水下控制模块的安装精度要求,对安装过程中的浮动机构、下筒体对接定位机构和导向筒对接定位机构进行数学建模与对接精度分析,求解影响安装精度的各个参数以及各参数与安装精度的之间的关系 3)对安装过程各结构建立的数学模型进行数值计算分析,求解得到在此设计参数下的安装精度以及他们之间的影响关系,验证了设计参数的有效性,保证安装工具能够实现SCM的精确下放。

3 安装工具对接精度数值分析

3.1 浮动机构对接精度数值分析

3.2 下筒体定位机构对接精度分析

3.3 导向筒定位机构对接精度分析

3.4 设计参数验证

4 结论