塑壳断路器提高短路分断能力的研究方法

朱启扬 纪坤华 杨 奕

(1.国网上海市电力公司 2.国网上海市区供电公司)

0 引言

我国低压塑壳断路器的发展主要经历过以下几个阶段:上世纪50~70年代,第一代产品主要有仿苏联的DZ10、DZ15等产品,这些产品的短路分断能力仅有AC400V下的5kA左右;70~90年代,第二代产品主要有DZ20等,短路分断能力提高到数十千安;90年代至今,市面上大量使用的第三代仿日本产品,如常熟开关厂的CM1、CM3等,产品体积大大缩小,而短路分断能力也得到较大提高;而新的第四代仿欧美产品,如正泰NM8等,短路分断能力可以达到150 kA。但是第四代产品,由于是双断点,成本较高,始终难以成为市场上的主力,所以,当前市场上的主力销售产品,还是以第三代单断点产品为主[1]。

因为市场上主要销售第三代产品,但是又需要较高的短路分断能力,所以许多企业和研究单位都在研究,如何将单断点产品的短路分断能力大幅度提高,但又在成本上又不能有显著增加。本文提供一种切实可行的提高短路分断能力的研究方法。

1 栅片电压测量分析

无论在交流还是直流中,都需要依靠灭弧栅片分割电弧的电弧电压跳跃来熄灭电弧。分断交流电时,还可以利用交流电的自然过零特性来降低分断难度。

电弧电压公式为:

式中,Uarcm为电弧进入栅片后的电弧电压峰值;U1为弧柱压降;n为栅片数,分割的电弧为n+1;∆U为极间压降。

栅片电压测量分析,是一种非常有效的短路分断分析方法。栅片电压测量系统,通过对断路器灭弧室栅片在短路分断过程中的电压、电流的采集测量,通过分析软件处理各项参数,能够自动生成数据分析和报告。该系统能定量分析和评估栅片切割电弧性能及电弧在灭弧室内的动态特性,确定灭弧室设计的薄弱区域,为电弧优化提供数据,是断路器先进数字化设计技术中有效的辅助测试设备[2-3]。

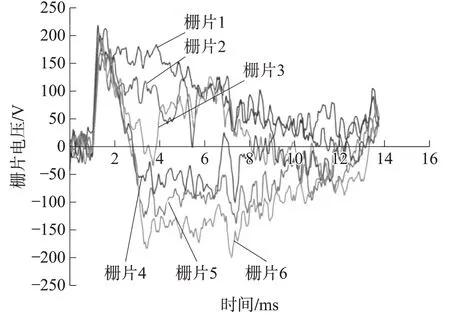

测量前,需要先对断路器产品的灭弧栅片进行处理,在每片栅片上焊上电线,用于连接传感器,输出电压数据(对于栅片比较多的产品,不需要每片栅片都布)。选取一中分断能力不高的老款塑壳断路器进行栅片电压测试,由短路分断试验设备输出测试电流,试验参数为AC220V/10kA,共设置6个不同的栅片测量电压点。

灭弧栅片电压测试结果如图1,横轴为时间(单位ms),纵轴为电压(单位V)。可以看出:在试验初期各个测量电压点的电压是一样的,此时电弧尚未进入灭弧室;在2~6ms,电弧进入灭弧室,各栅片电压不同,此时栅片在有效地切割电弧;在6~10ms,上面3个测量点的电压比较接近,但下面3个测量点的电压还是有明显的区别;在10~14ms,所有测量点的电压都开始接近,并趋于一致,说明此时电弧已经走出灭弧室。实际上,这个产品的机构动作速度约13~14ms,14ms是在施加低电流的情况下,触头不斥开而达到最大开距的时间,此时熄灭电弧。

图1 灭弧栅片电压测试结果图形

图1中上面3个测量点测量的是底部栅片的电压,可见电弧在底部栅片的切割效果不是很好。进一步查看底部栅片,发现底部栅片或者与之配合的导磁块在设计上可能不是很合理,致使电弧发生了轻微的背后击穿现象。但是,由于其它栅片还能发挥切割电弧的作用,因此产品最终仍能勉强完成短路分断。

栅片电压测量分析方法为我们研究短路分断效果,提供了一条非常直观的检测途径。

2 电磁力仿真分析

较早期的产品开发过程中,由于技术还不够成熟,研发人员虽然都知晓,通过在触头中排布一定的导磁片,可以增加电磁力,从而在短路分断过程中帮助触头在机构还没有脱扣动作时,斥开得更快。但因为每一种设计方案,都需要大量的试验来验证,而在实际研发过程中不大能够针对所有排列组合的情况都进行试验,因此可能会错失一些最佳的方案。

根据电压电流的不同,一次试验的成本一般约几千元。设计时要考虑的参数有触头、灭弧室栅片、银点、导磁块等形状,有的排列组合高达几十种,而且每种方案还需要进行机械寿命、电寿命、短路分断、温升、环境试验等,即使在多种方案中第一次就能恰巧寻找到成功方案,那研发试验费用也需要几十万元。这对许多中小型企业,往往是承担不起的,因此多数会选择经典的老结构,以规避设计风险。

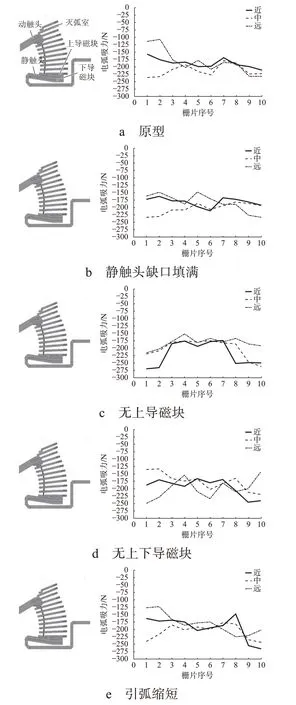

当前随着仿真技术越来越成熟,很大程度上能解决这个问题。同样是对于第1节所述产品,针对原型、静触头缺口填满、无上导磁块、无上下导磁块、引弧缩短共5种不同的电磁力设计结构,利用MAXWELL进行有限元分析,得到的电弧吸力仿真结果如图2。

图2 电弧吸力仿真

图2中横轴为栅片序号,1~10分别表示从下至上的栅片;纵轴为电弧吸力,单位N,分近、中、远三处依次给出。可见:采用静触头缺口填满或无上导磁块的方案时,电弧吸力都比较理想。但静触头缺口填满的方案,在实际操作中因为缺口在静银点的正下方,不方便焊接静银点,所以选择无上导磁块的方案作为改进方案。

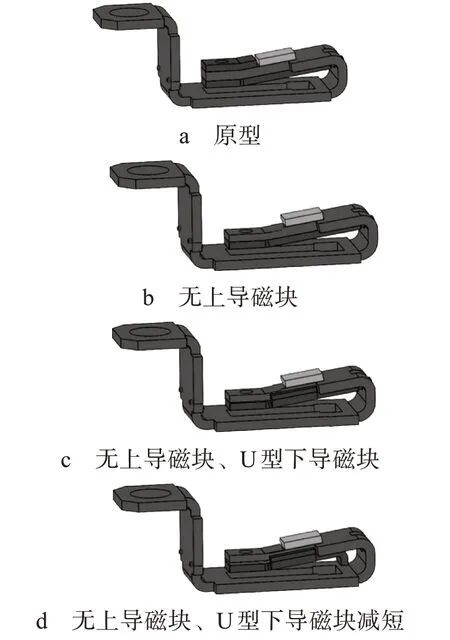

对图3所示的原型、无上导磁块、无上导磁块/U型下导磁块、无上导磁块/U型下导磁块缩短共4种电磁力设计结构,利用MAXWELL进行有限元分析,得到的电动斥力仿真结果分别为7N、9N、3N、1N。可发现:如去除静触头上的导磁块,可以增加电动斥力;而下导磁块若改为U型,可确定是不利于产生电动斥力的。

图3 四种电磁力结构

在这个设计中,上导磁块起初是为了在横向起到一定引弧作用,但是却使电弧吸力发生了减小,如观察图2а,可以发现左侧有一段明显的远电弧,在从下至上第1~3号栅片处,电弧吸力变小。这是因为电弧在吹出灭弧室时,发生了被上导磁块吸回来的现象。在第1节中,栅片电压测量试验也证明了一样的结果。以此得出,若去除上导磁块,电弧吸力将增加。同时,由图2c可以看出,去除上导磁块,在电弧吸力增加的同时,电动斥力也增加了,这有利于触头斥开时间减少。

3 VJC产气技术

目前还没有非常好的能用于仿真蒸汽喷射控制(Vарour Jеt Control,简称VJC)产气技术的软件,通常需要进行试验得出。

研究发现,为一些原本没有产气零件的老款产品简单地加上产气材料后,其短路分断性能都会有一定提高。所以VJC产气技术,是一种非常简单有效的提高短路分断能力的方法[4]。

陈德桂老师在较早前的《低压电弧系统中产气材料的作用及其选择》中指出,POM、PA66均是比较好的产气材料[5]。但当前进一步研究发现,比如同样是PA66材料,不同牌号的产气性能都不尽相同。某种牌号的PA66可能完全没有产气效果,而其他牌号的PA66又有着不同的产气效果。但是,因为同一种产气材料只要牌号确定,其产气效果和其他性能也是能确定的,所以,可以根据具体的短路分断情况,选取合适的产气材料。如某款PA66材料,其产气效果非常好,但是熔点只有200°C,那么这种材料就非常适合高电压/低电流的直流短路分断。如果能量过高,虽然产气效果好,但是熔化的产气材料会粘连触头。但如果在低电压/高电流的交流短路分断中,选用某款PA46的材料,其产气效果不如之前的那款,但材料熔点有295°C,就很好地提升了产品的短路分断能力[6]。

4 设计案例对比

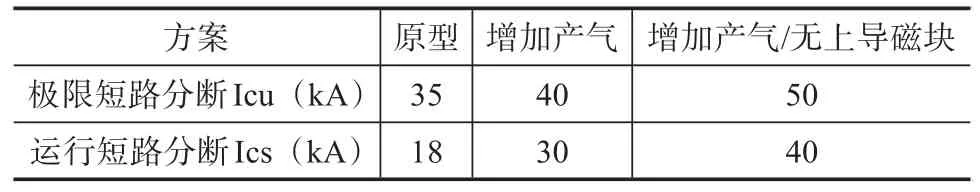

以第1、2节中介绍的产品作为研究对象,对比增加产气材料与改变电磁力后的短路分断性能。试验结果见表1。其中的极限短路分断Ⅰcu是在相应的电流下,进行“O-CO”两次操作。而运行短路分断Ⅰcs是在相应的电流下,进行“O-CO-CO”三次操作[7]。可见,通过表中所列几种方法的改进,产品的短路分断能力得到很大提升,但产品成本却没有本质的增加。

表1 实验结果

由于该产品原有短路分断性能为Ⅰcu=35kA,因此Ⅰcu=40kA是不能通过的,对其进行Ⅰcu=40kA的测试,其短路分断全分断时间Tmb=6.5ms。

当给其增加了产气材料,Ⅰcu=40kA就可以通过了。增加产气材料后,其他零件都没有变化,但全分断时间Tmb=5.7ms。因此可确定产气材料是有一定帮助的。

在增加了产气材料的基础上,再将上导磁块去除,产品不仅通过了Ⅰcu=40kA,还达到Ⅰcu=50kA、Ⅰcs=40kA。在增加产气材料和将上导磁块去除的双重效果下,全分断时间Tmb=5.0ms。

由于随着短路分断的时间逐步减小,产品能承受的电弧能量也相应减小,因此最终改进方案能够通过更高的短路分断电流,提升塑壳断路器的短路分断能力。

综上所述,如按照传统的开发模式,不能直接找出短路分断的薄弱点,仍然以试错的方式反复排列组合研究方案,将是一种即消耗大量研究经费,也消耗大量研究时间的方法。现代化的研究方法,则以尽可能短的时间,发现问题原因、仿真解决问题、最终佐以真实短路分断试验来验证修改方案,这就能大大提高研发效率。

5 结束语

塑壳断路器的核心功能是短路分断,提高短路分断能力,是市场上对断路器类产品的持续需求。与多年前有限的条件限制不同,在科学技术日益发展的今天,塑壳断路器的短路分断能力提升设计,也变得越来越数字化,开发速度也不断提升。国内开发若停留在以前以模仿为主的技术水平上,始终是不能走到技术的前沿的,只有掌握新的开发技术,不断提高设计水平,才能设计出有竞争力的产品。