天一电厂进水口事故快速闸门液压系统改造

陈 宇

(天生桥一级水电开发有限责任公司水力发电厂,贵州 兴义 562400)

0 引言

对于水电站而言,水轮发电机组无疑是核心部件,当机组发生过速飞逸的时候,进水口事故快速闸门是最后一道重要保护。天生桥一级水力发电厂进水口事故快速闸门启闭机液压系统于1998 至2000 年陆逐投入使用,但自投运以来,进水口事故快速闸门启闭机液压系统的公用设备均未进行过检修,存在严重的事故隐患。当机组发生飞逸而进水口液压系统恰好故障时,所造成的后果不可想象,所以进水口液压系统改造迫在眉睫[1]。

1 原设备存在问题

全厂四台进水口事故快速闸门启闭机共用一套液压系统和电气控制系统,液压系统或电气控制系统公用设备故障会导致四台机组全部停机,故障处理和设备维护也需要四台机组全部停机。

启门方式:按下启门按钮,电动机得电启动后油泵开始工作,启门电磁阀得电后回路接通,油泵持续向有杆腔提供压力油,闸门提升,有杆腔压力油通过补油阀回到油箱。

闭门时,按下闭门按钮闭门电磁阀得电,插装阀动作,闸门自重作为闸门下落的动力源,有杆腔压力油通过回油阀排至无杆腔,同时补油阀向无杆腔供油,防止真空。

进水口事故快速闸门启闭机液压系统共用设备的阀门严重锈蚀,管路和阀门密封圈超期服役,已严重老化,出现渗漏油的风险很大。进水口事故快速闸门开度测量装置设计落后,且没有备用的开度测量装置,运行中的开度测量装置出现故障时需要停机甚至拆开液压油缸才能进行检修。进水口事故快速闸门启闭机油箱油位标尺为分段不连续标尺,油箱中间段油位不能显示。

启闭机只设有快速关闭闸门电控操作和手动关闭闸门操作,没有慢速关闭闸门电控操作,给检修工作带来严重不便。

2 改造方案

2.1 一门一机式

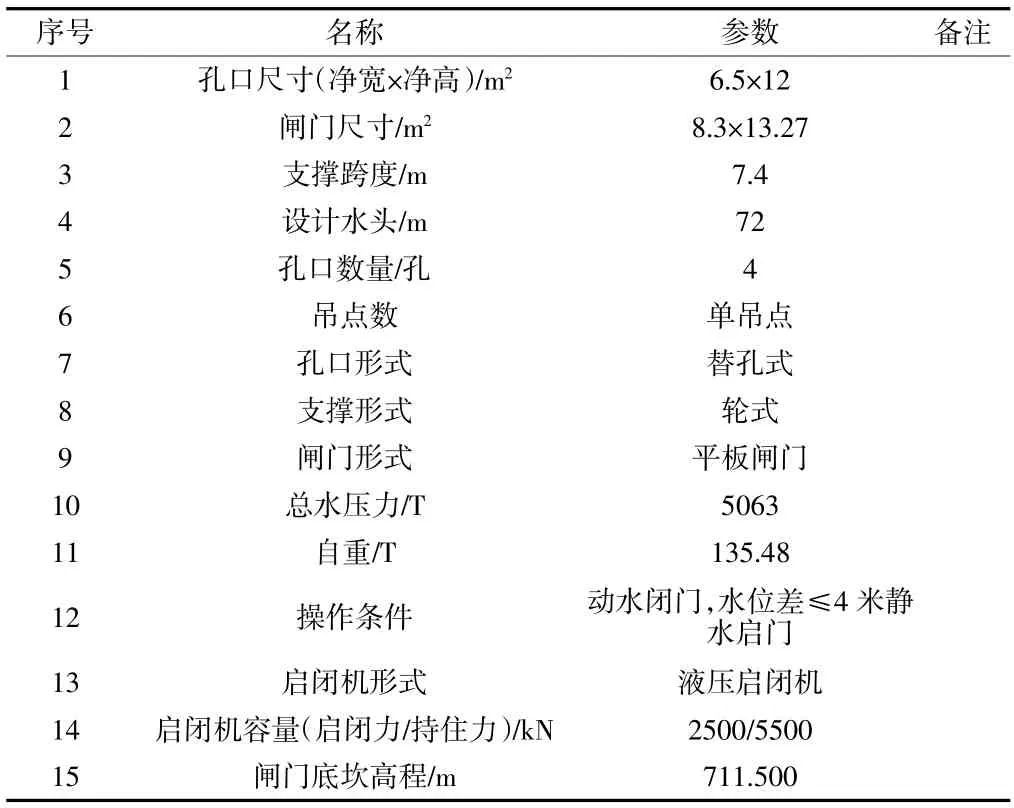

为防止进水口事故快速闸门液压启闭机公用油管出现故障检修导致全厂四台机组全部停机,造成全厂对外停止供电,最优的解决办法是采用一扇闸门一台启闭机的方式(闸门参数见表1),这样每扇闸门独立运行,互不干扰。一门一机式是采用一扇闸门一台启闭机的方式,每扇闸门启闭机从液压设备到电气设备完全隔离独立运行,设备之间互不干扰[2],避免因一台机组公用设备故障检修从而影响其他机组的正常运行。

表1 进水口快速事故闸门技术参数

2.2 液压系统油缸供油方式

液压系统由原来的一个动力站分别向四根油缸供油,改为四个动力站分别向四根油缸供油,同时将动力站两台油泵共用两套液压阀集成改为两台油泵的两套液压阀互相独立。电气设备由原来的四根油缸共一个起动柜改为每扇闸门启闭机分别有自己的起动柜和控制台,各个闸门启闭机电气控制系统和液压系统相互独立互不干扰。

2.3 开度测量装置更换

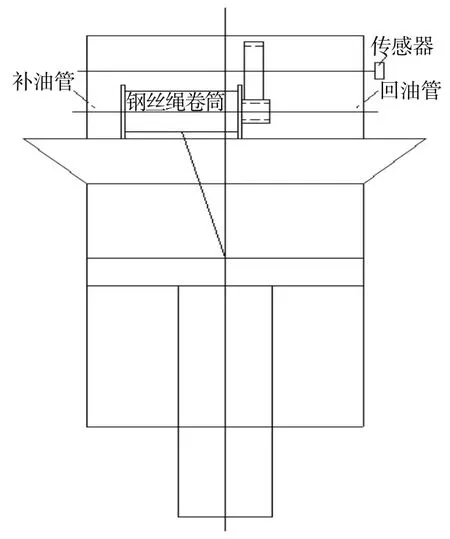

进水口事故快速闸门只设有一套开度测量装置,且为内置式闸门开度测量装置,该类型开度测量装置部分结构安装油缸内部,测量装置出现故障时不容易判断故障情况,处理故障需要打开油缸并进行排油等复杂的工艺和程序(图1),拟将闸门开度测量装置进行更新换代,采用外置式闸门开度测量装置,取消内置式闸门开度测量装置后,对液压启闭机油缸的结构进行优化,使油缸结构更加简单,运行更加可靠,同时增加一套备用闸门开度测量装置(图2)。

图1 改造前

图2 改造后

2.4 增加检修状态电控可调速落门模式

此次改造还增加进水口事故快速闸门启闭机检修状态下的电控可调速落门模式,落门速度可以根据检修工作需要进行调节,便于启闭机检修工作开展,降低检修工作的难度和检修风险。

2.5 液压控制系统计算

2.5.1 压力流量计算

闸门液压启闭机缸径670 mm,杆径340 mm,启门力2500 kN,持住力5500 kN,闸门自重闭门,工作压力计算如下,杆腔压力:

考虑沿程压力损失系数1.05,系统最高压力:

启门速度为0.61 m/min,闭门速度为4.27 m/min,则启门时杆腔流量:

闭门时无杆腔流量:

系统考虑差动闭门,因此闭门杆腔流量:

由于杆腔容积不够充满无杆腔容积,油缸上需要增加补油管,补油流量计算:

进水口闸门启门时靠油泵电机输出流量压力启门,闭门依靠闸门自重,因此,考虑系统泄露系数1.1,系统启门时,油泵需提供最大流量:

2.5.2 管路通径计算

油管内允许的流速:

压力油管V1=3 m/s

回油管V2=2 m/s (8)

吸油管V3=0.6 m/s

管路通径计算:因DN1==90 mm,得出选取有杆腔无杆腔油管φ114×9.5。因DN1==114 mm,得出选取补油管φ133×5。

2.5.3 油泵电机计算

泵站配置两台套油泵电机,互为备用。考虑电动机的效率η=0.85,电动机功率:

油泵排量为:

根据以上计算选定Rexroth 液压油泵A10VSO-140DRS/32R-VPB22U99,最大流量210 L/min,额定工作压力28 MPa。电机为ABB 电机QA225M4A-B35,功率为45 kW,转速为1480 rev/min。

2.5.4 油箱计算

油箱有效容积=1.2 倍的系统中所有液压缸的活塞杆的容积,即:

最高液面以上的容积=有效容积的15%,即:

最低液面以下的容积=油泵排量4 倍+油箱吸油口以下的容积,即

油箱的运行容积:2681 L。根据以上计算油箱有效容积为2700 L,考虑油箱的散热及制作工艺,故选取主油箱容积为3000 L。综上所述,得出新改造液压系统参数见表2。

表2 新改造液压系统参数表

2.6 现运行方式

闸门提升时,空载启动油泵电机,延时10 s 左右,电磁阀得电后压力油经过节流逆止阀和有杆腔进油阀后到有杆腔,闸门提起,无杆腔压力油通过回油阀回到油箱。

闸门关闭时,落门电磁阀得电,差动回路,闸门依靠自身重力作为动力源往下落,液压缸有杆腔的压力油回到无杆腔并从油箱快速补油到无杆腔防止真空。

3 液压系统改造成果分析

此次液压系统除了重新建设液压站、消除原液压站存在的缺陷、配置新的油管、更换所有阀门外,还对启闭机油缸的开度测量装置进行改造。改造后对进水口事故快速闸门进行了无水调试,调试取得良好成果:新液压控制系统快速关闭闸门、开启闸门、手动快速关闭闸门动作正确,启门、闭门速度满足设计要求;新控制阀组与原控制阀组的电气控制系统切换正常。

原系统中公用系统现全部改为独立系统,每扇闸门启闭机从液压设备到电气设备完全隔离独立运行,设备之间互不干扰。行程测量装置和开度显示符合设计要求,闸门全开过程和系统压力值、闸门全开时间及闸门行程符合设计要求、各项保护功能符合设计要求[3]。

4 结语

天一电厂进水口快速闸门改造后采用了一门一机的运行方式,独立系统的运行方式具有技术上合理、经济性良好的优点。当设备需要维护或保养时其他机组不再受影响,从而也有效提高了设备的液压及电气控制水平。现控制系统和液压装置运行非常稳定,闸门动作可靠,为机组的安全稳定运行提供了有力的保障,也为以后的智慧电厂做了铺垫。