某平台凝析油外输泵改造方案研究

齐新海 杨勇 邹浪 李春辉 王吉成 (中海石油深海开发有限公司)

凝析油是天然气开采过程中因温度、压力下降,重组分发生相态变化形成的,是天然气开采过程中的重要液相副产物,根据凝析油的物性及输送要求,通常采用多级离心泵对凝析油增压后与天然气混合外输至下游终端处理厂[1]。随着气田生产年限延长,为了稳定天然气产量、提高气田采收率,气田降压开采技术被广泛的应用在天然气开采与集输领域,通过降低平台整体操作压力以降低井口背压,从而达到实现释放气田产能的目的[2-3]。因此,为了匹配工艺流程操作压力的降低,需要对在用的凝析油外输泵进行适应性改造,针对凝析油外输泵的改造主要集中在提高泵效、降低能耗、提升可靠性等多个方面。为了提高设备利用率,当前常用的改造方案为串联增压方式,以提高泵的出口压力和流量,从而满足凝析油输送的特殊要求。以南海东部海域某气田降压开采中外输泵改造为例,对凝析油外输泵改造中的工艺、机械、仪控等方面进行一系列研究分析,确定了适应性改造最优方案,为后续国内气田后期开发提供一定的借鉴[4]。

1 流程简介

南海某天然气处理平台作为气田群的外输枢纽,自投产以来便承担着A 气田、B 气田及上游开采平台的天然气和凝析油的外输任务。目前天然气处理平台设置有一套凝析油处理系统,包括凝析油分离器、过滤器、缓冲罐及3 台多电驱级离心式凝析油外输泵(2 用1 备,CEP-P-2010A/B/C)。单台凝析油外输泵处理能力140 m3/h,进出口压力分别为7 000 kPa、12 200 kPa,未采用变频控制,采用最小流量阀和凝析油缓冲液位调节阀控制[5]。

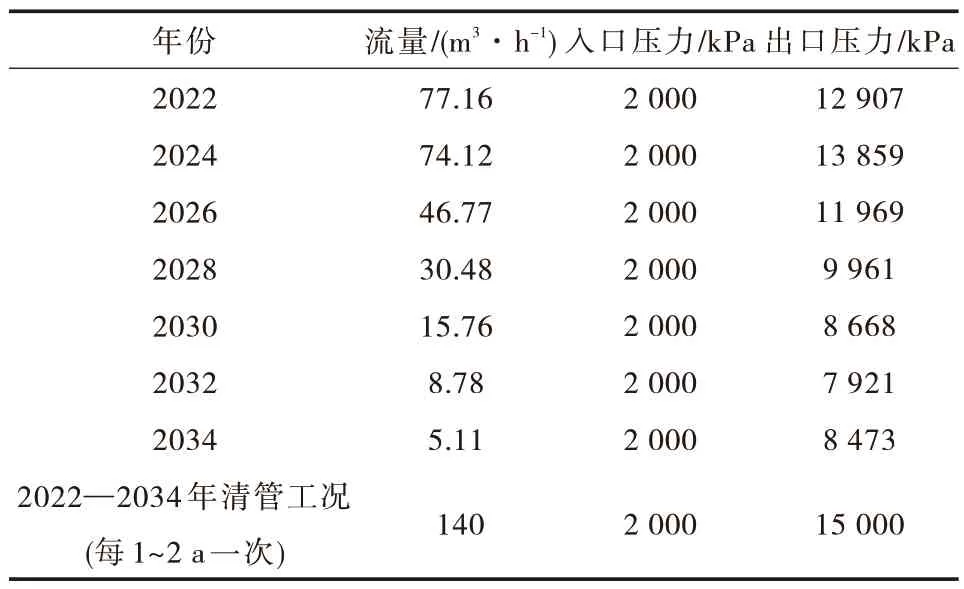

随着气田开发逐步进入中后期,海管登平台压力逐步由7.5 MPa 降低至2.5 MPa,部分年份天然气外输压力升高,CEP-P-2010A/B/C 无法满足外输增压要求,需要对现有凝析油外输泵进行改造。天然气处理平台各工况凝析油外输泵参数见表1。

表1 天然气处理平台各工况凝析油外输泵参数Tab.1 Parameters of gas condensate export pump for various operating conditions of natural gas processing platforms

通过分析表1 数据,可以得出凝析油外输泵改造选型具有如下特点:实际配产与清管工况相差较大,小流量年份较多;逐年外输压力变化范围大,对外输泵适应性要求高;考虑串联配置时需要合理选择一、二级泵参数;考虑单泵增压时应对调节方式进行合理选择。

2 改造方案分析

2.1 两级串联不变频

为了满足新的流量和出口压力需求,需要对现有的凝析油外输泵进行改造[6-7],新增3 台凝析油外输泵(CEP-P-2010D/E/F)与现有凝析油外输泵串联运行(方案1A),凝析油外输泵串联改造方案见图1。

图1 凝析油外输泵改造方案Fig.1 Reconstruction plan of gas condensate export pump

在此改造方案下,实际配产外输压力较高的年份的清管工况为串联运行,外输泵CEP-P-2010A/B/C出口不节流,此时CEP-P-2010D/E/F 入口压力约为CEP-P-2010A/B/C 出口压力;实际配产外输压力较低的年份,旁通CEP-P-2010A/B/C,CEP-P-2010D/E/F单独运行,此时CEP-P-2010D/E/F 入口压力为2 000 kPa。基于上述描述,为简化操作以凝析油外输泵不采用变频调节,在出口管汇后进行节流调节为基础,对凝析油外输泵进行运行工况模拟,选择12级叶轮模拟的凝析油外输泵(CEP-P-2010D/E/F),各工况运行参数见表2。

表2 各工况运行数据(12 级叶轮)Tab.2 Operating modes of various operating conditions(12 stage impeller)

在相同条件进行下选择了8 级叶轮进行模拟,并将两次数据进行对比,两种不同配置凝析油外输泵串联方案配置对比见表3。分析表2 和表3 数据可知:凝析油外输压力及外输泵的最小流量限制(CEP-P-2010A/B/C 最小流量为66 m3/h, 12 级CEP-P-2010D/E/F 最小流量为62.81 m3/h,8 级最小流量为39 m3/h)决定了凝析油外输泵的运行模式;2026—2034 年,由于凝析油外输压力降低,此时旁通CEP-P-2010A/B/C,CEP-P-2010D/E/F 单独运行;受实际产量及规模工况要求的限制,凝析油外输泵节流运行,部分年份回流运行,存在节流压损和回流损失;综合泵效和运行工况凝析油外输泵增压级数选择12 级。

表3 凝析油外输泵串联方案配置对比Tab.3 Configuration comparison of series connection schemes for gas condensate export pump

2.2 两级串联均变频

为增加凝析油外输泵的适应性及节能降耗,考虑对原凝析油泵CEP-P-2010A/B/C 新增变频控制[8],新增凝析油CEP-P-2010D/E/F 采用变频控制(方案1B)。

分析两种方案的配置情况:①设计方面配置一通过使相同转速线上两泵的流量相同,扬程相加来满足要求。这样可采用同频率(转速)控制,前后两级泵调转速时步调一致,具有相同的流量-扬程趋势,控制较容易。但对于其它配置则无法做到泵型一致,因而也不可能做到同一频率控制。根据设计经验,在工艺控制流程中液位控制很难对泵达到精细控制,如果前后两级泵采用不同的频率控制,极大的提高了组态的复杂性。因此在设计上该方案面临着泵的选型和组态逻辑协调运行问题[9-10]。②后期扩展方面。由于串联方案中前后两级均是1 用1 备方案,并联后串联,共4 台,有1 台老泵可不用或作为备用。后期如果降压后还需上泵,则可能出现三级串的方案,系统将进一步复杂化。

2.3 单独变频增压

基于凝析油外输泵不同配置方案,原则是最大限度的匹配两级泵的运行工况,尽量减少节流损失、回流损失和第二级外输泵的叶轮级数,以减少泵的尺寸、质量和初始投资。同时考虑到凝析油外输泵串联在平台运用不常见,因此提出废弃老泵,新增一组凝析油外输泵直接达到外输压力。

设计方面:技术可行,单级泵操作较简单。由于新增泵的扬程较高,泵的转速较高,需采用变频电动机(50 Hz) +齿轮箱增速的方式(方案2A)。考虑齿轮润滑油箱,泵的整体尺寸较长,泵头-联轴器-齿轮箱(GB)-联轴器-电动机-油箱及成橇所需空间达到9.5~10 m,泵的质量也有所增加[11-12]。优化方案采用60 Hz 电动机直连方案,减少齿轮箱,因变频柜内需含变压器,盘柜面积增加,需注意防止谐波的影响(方案2B)[12]。后期扩展方面:如果二期降压后还需上泵,则可再采用两级串的方案(泵排量为90 m3/h)2 用1 备(方案2C),最终选择方案2C 较方案2B(泵排量为164 m3/h)1 用1 备,在泵效和流量匹配上更具有优势。

3 方案优选

对上述各方案在工艺、机械、仪控等方面进行比选,如表4 所示。分析表4 可知:①从技术可行性和操作简单可靠的角度建议采用单独增压方案;②为便于安装,建议采用60 Hz 变频泵方案,减小机组尺寸、质量;③从经济性和适应性上,3 台排量为90 m3/h 泵比2 台164 m3/h 泵费用高约1 050 万元。由于目前实际配产最大仅为94 m3/h,90 m3/h 泵比164 m3/h 泵覆盖的逐年工况更多,适应性更好。

表4 凝析油外输泵方案比选Tab.4 Comparison of gas condensate export pump schemes

为了确保气田的生产时率,推荐凝析油外输泵采用单泵增压方案。方案2A、2B、2C 均具有一定的可行性,为了使方案优选更具科学性,项目组为了优选出最合适的方式使用价值工程研究产品功能和成本的最佳匹配。首先对三种方案进行功能分析,如表5 所示。

表5 方案功能分析Tab.5 Functional analysis of scheme

三种方案总费用相差不大,上级要求总费用应低于6 000 万元,按照“04 评分法”对三种方案进行功能一对一评分[13],不同方案的各功能指标评价如表6 所示。

表6 各方案功能指标评价Tab.6 Evaluation of functional indicators for each schemes

求取方案理想系数公式为:

式中:ϕ为方案成本满意系数;C为项目总费用上限,万元;C′为备选方案费用,万元;K为方案理想系数;W为方案功能满足系数。

根据公式(1) 和公式(2),对表6 中的三种方案分别计算理想系数,K2A=0.176、K2B=0.187、K2C= 0.191。对比不同方案的理想系数,可以发现K2C>K2B>K2A,故推荐方案2C 为最佳方案,即凝析油外输泵采用单泵增压方案,配置3 台90 m3/h泵,2 用1 备,并采用变频控制。

4 应用效果分析

2022 年凝析油外输泵改造项目按照方案2C 成功实施并投入使用,凝析油外输泵CEP-P-2010A/B/C停用,凝析油外输泵CEP-P-2010D/E/F 上线。在当前工况下收集了凝析油外输泵CEP-P-2010D/E/F 的进出口压力,并模拟了其他方案的运行数据,凝析油外输泵运行数据对比如表7 所示。

表7 凝析油外输泵运行数据对比Tab.7 Comparison of operating data for gascondensate export pump

通过运行数据并结合前文分析可知:

1)凝析油外输泵均能配合已有的工艺流程和控制逻辑稳定外输压力。

2)换型后的凝析油外输泵采用变频控制,泵的工况运行更加稳定,电动机温度、振动等参数均优于工频状态,有利于延长设备寿命。

3)换型至今一直采用单泵运行,输送量处于60~80 m3/h,采用的方案2C 较其余方案外输泵的输送效率最高。

4)换型后的控制逻辑为变频+回流控制,扩大了外输泵的流量适应范围,同时所采用的2C 方案较原设计方案极大的减少了回流阀开度,因避免凝析油重复压缩每天将节约电能12 672 kWh,按照耗气0.485 m3/kWh 计算, 每年将减少燃气消耗221.2×104m3,节能减排2 570 tce。

5 结论

以海上天然气处理平台凝析油外输泵在降压生产前的改造为例,对凝析油外输泵的改造选型和配置方案进行了研究分析,并利用价值工程原理对备选方案科学的进行对比,选出了最佳方案,在整个过程中仍有以下几点需要注意:在进行泵的配置改造时,需保证设备组装的空间充足,以便进行维修和改造,建议空间占比不低于整体设备布局的20%,以确保后续维护和改造的便利性。泵的配置需要综合节能、回流方式和流量控制范围等因素,以确保泵在后期的使用效率。凝析油外输泵的改造方案中的控制逻辑、操作程序等遵循准确、直接与简化的原则,这对后期凝析油外输泵的运维起着积极意义。