一种智控型烟气余热深度回收装置的实践探索

李军 耿景明 樊鹏

(1.大庆油田有限责任公司第一采油厂;2.大庆油田天宇工程设计有限责任公司;3.深圳市佳运通电子有限公司)

油田加热炉作为一种以天然气为燃料的加热装置,在各大油田采油场站均有广泛应用,天然气燃烧生成的高温烟气,与低温液态介质完成热交换后,烟气由尾部烟道经烟囱排空。通常加热炉设计的排烟温度在120 ℃左右,但受各种因素影响,实际运行排烟温度通常在150~400 ℃。由于这部分烟气温度较高,其中蕴含了数量可观的烟气显热,且天然气燃烧生成的烟气含水率较高,汽化潜热量也很大,由此导致加热炉的实际运行效率较低,运行能耗很高[1-3]。这不但造成了能源的浪费,增加了企业的运营成本,而且天然气燃烧过程中产生了大量的氮氧化物、硫氧化物和二氧化碳等气体,也给自然环境带来较大污染。

由于大庆地区冬季环境气温特别低,加热炉正常运行条件下,烟气经烟囱排放过程中会产生大量烟气冷凝水,这部分冷凝水顺着烟囱内壁向下流汇集于烟箱内,并经烟箱排水管排至烧火间周边,造成烧火间周边的地面上全是冰面,一方面影响厂区环境,另一方面不利于运行人员的操作安全。为了解决烟气冷凝水问题,加热炉冬季通常采用高过量空气系数运行,消耗的燃料量和排烟温度都显著提升,显然有悖于当前“双碳”政策的相关要求[4-5]。

结合当前国内的“双碳”政策要求,即2030年实现碳达峰,2060 年实现碳中和,结合油田加热炉的数量多、单体容量较小、布置分散、生产负荷波动频繁等特点,介绍了一种专门用于油田加热炉排烟余热回收的智控型烟气余热深度回收装置,并通过在1.0 MW 加热炉上进行实践研究,取得了该装置的具体节能量数据,明确了其良好的节能效果;此外,该装置还解决了油田加热炉运行中普遍存在的其他若干问题,为油田加热炉生产过程的节能降碳、降本增效提供了一种新的解决方案[6-8]。

1 概述

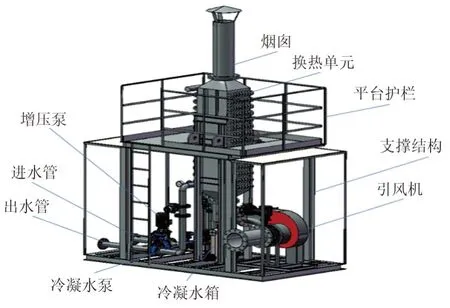

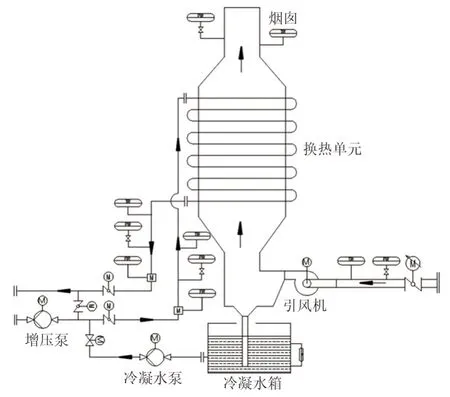

1.1 本体结构

智控型烟气余热深度回收装置主要由高效换热单元、驱动系统、在线监控系统和烟气冷凝水回收系统组成。其中,高效换热单元以圆形翅片管为换热元件,高温烟气在换热管外流动,低温水在换热管内流动,两者通过翅片和管壁完成热交换过程。驱动系统主要包括增压泵和引风机,增压泵主要用于克服新增水路系统带来的阻力,引风机主要用于给烟风系统运行提供动力。在线监控系统主要包括带远传功能的在线测量仪表、智能管控系统和电动阀门,在线测量仪表用于实时显示系统的运行参数,并为智能管控系统的统计分析功能提供基础数据;智能管控系统接收在线仪表的实时数据,并对其进行综合分析和统计,以显示实时的性能指标并做出正确的调控策略反馈;电动阀门根据智能管控系统发出的指令,进行打开、关闭或开度大小的调节等操作,从而实现节能模式、非节能模式以及优化匹配加热炉系统运行的目标。烟气冷凝水回收系统主要由冷凝水箱、冷凝水泵及配套管阀组成,冷凝水箱用于收集烟气降温过程中产生的冷凝水,水箱侧壁上设有在线液位计,通过液位控制冷凝水泵的启停,从而实现烟气冷凝水的自动外排[9]。本体结构除上面所述四大主要结构外,还包括支撑整体的钢结构、管路的保温外护板以及外壳三部分,装置外形结构见图1,装置工艺流程见图2。

图1 装置外形结构Fig.1 Shape structure of device

图2 装置工艺流程Fig.2 Process flow of device

1.2 工作原理

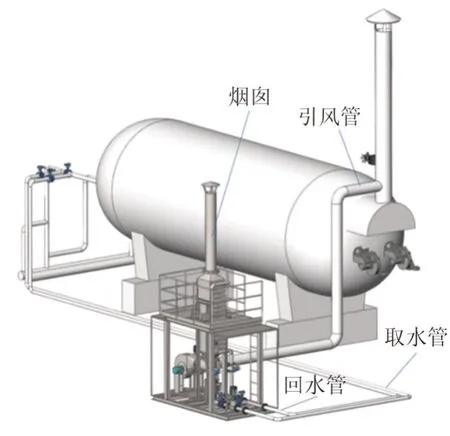

为了实现利用加热炉排烟余热来预热加热炉进水的目的,需分别对水系统和烟气系统进行部分改造。在水系统改造方面,主要是在加热炉进水母管上设置一个隔断阀,在隔断阀前后分别开设取水口和回水口。取水口通过取水管与烟气余热深度回收装置的进水管连通,回水口通过回水管与烟气余热回收装置的出水管连通,由此完成水系统的改造。在烟气系统改造方面,主要是在加热炉的尾部烟箱上部烟道上开设取风口,并用引风管将取风口与引风机入口连通,关闭烟囱上的烟气挡板门后,可将加热炉排烟引入烟气余热回收装置[10]。

来自三合一的低温水通过取水管进入烟气余热回收装置上层的换热管内,并依次向下流经沿途的换热管,最后由最底层换热管排出;来自加热炉的高温烟气从换热单元的底部进入换热管的外部空间,并向上流经所有的换热管排后,经顶部的烟囱排空。由此实现低温水和高温烟气的逆流换热效果,增强了换热过程的强度。低温水吸热升温后经回水管进入加热炉内进一步升温,高温烟气放热降温后经烟气余热回收装置顶部的烟囱排空,从而实现加热炉排烟余热的回收利用,提升燃气的利用效率,降低加热炉生产的耗气量。与此同时,由于加热炉排烟在换热单元内放热降温至水露点以下,会产生一定量的烟气冷凝水,这部分冷凝水在重力的作用下汇集于换热单元正下方的冷凝水箱内。当冷凝水箱液位达到设定高值后,联锁启动冷凝水泵,将烟气冷凝水排至烟气余热回收装置的进水管内,作为炉水的阻垢剂进行利用;当冷凝水箱液位降低至设定低值后,联锁关停冷凝水泵,保证水箱内液位对烟气系统形成足够的气封作用,由此防止烟气通过水箱外泄。具体现场布置工艺流程见图3。

图3 现场布置工艺流程Fig.3 Process flow of on-site layout

1.3 功能特点

智控型烟气余热深度回收装置通过本体结构的独特设计,并集成了多种智能化控制设备,智能化和数字化方面均达到较高的水平,实现了自动控制、故障预警和联锁保护等多项功能,无需人员值守,在充分保障加热炉安全运行的基础上,实现了能源利用效率的显著提升。其主要功能特点如下所述:

1)烟气余热深度回收。天然气燃烧生成的烟气中,水蒸气的体积分数在16%左右,对应的烟气饱和点在57 ℃左右,装置以加热炉35~40 ℃的进水为冷源,将烟气由150~250 ℃以上冷却降温至50 ℃以下,有效回收了50~57 ℃水蒸气相变为液态水释放的汽化潜热,从而达到深度回收烟气余热的效果。

2)燃烧器配风优化。燃烧器的配风量对燃烧效率和排烟损失有较大影响,合适的空燃比对于提升炉效和燃料利用率至关重要。现有燃烧器的配风是通过烟囱的抽力提供驱动力,风量调节是通过燃烧器的风门开度变化来实现的。节能改造后,烟气侧配套增设了引风机和调节阀,引风机主要提供配风的动力,燃烧器的风门开度作为一次调节风量措施,调节阀用来二次精确调控配风量。在节能系统调试阶段,确定不同燃气量对应的最优调节阀开度,将其阀位作为设定值录入控制系统;实际运行过程中,调节阀的开度自动跟随燃气量进行联动,从而达到保证燃烧器安全、高效运行的目的。

3)烟气冷凝水回用。烟气冷凝水是烟气在排放过程中温度降至饱和点以下时产生的,在加热炉正常生产工况,没有配套烟气余热回收装置条件下,受冬、夏季环境温度变化影响,冬季排烟温度会比夏季更低,产生的烟气冷凝水更多。在增设烟气余热回收装置后,排烟温度全天保持在饱和点以下,所以全年都会有烟气冷凝水产生。该装置通过设置冷凝水箱和冷凝水泵等,可以实时收集烟气冷凝水,当水箱液位到达设定高位时,联锁开启冷凝水泵,将酸性冷凝水泵入烟气余热回收装置的进水管,作为炉水系统的阻垢剂进行回用,从而实现整个烟气余热回收过程零排放目标。

4)在线防垢防堵。烟气余热回收装置的换热单元采用ϕ25 mm×2 mm 翅片管为换热元件,由于来自加热炉的炉水组分较为复杂,长时间运行可能有杂质在管内结垢或油渍黏附管壁带来的堵塞问题。为此,在运行中采取了两种针对性措施:一是将烟气冷凝水定期注入换热单元的进口,利用烟气冷凝水的酸性对换热管进行防垢;二是通过定期关闭换热单元的水系统,利用高温烟气对换热管内的闭式水进行闷烧,当水温上升到一定值后油渍的黏性下降,再开通换热单元的水系统,利用水流的冲刷作用,将高温黏附性较差的油渍带走,从而解决油渍黏附在管内壁上造成的堵塞问题。

5)提升加热炉运行安全。在加热炉进行烟气余热回收改造前,燃气耗量较大,尤其是在冬季,为了消除烟气冷凝水给现场带来的不利影响,耗气量会更高,燃烧器燃烧后形成的火焰尺寸较大,对炉管的冲击作用强,火焰舔管隐患高。增设烟气余热回收装置后,燃气耗量较以前大幅下降,燃烧产生的火焰尺寸显著缩小,对炉管的冲击损伤较以往情况有很大改善,从而提升了炉管的使用安全性,有效延长了加热炉的使用寿命。

2 运行数据及效益测算

2.1 燃气量数据

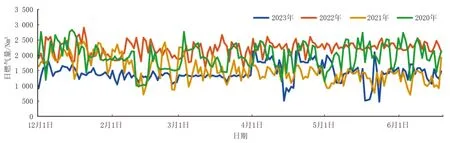

1.0 MW 加热炉烟气余热回收装置于2022 年12月投运,至研究采集数据时点,整体运行状况稳定,未发生因烟气余热回收装置因素导致加热炉停运的问题,烟气余热回收装置与加热炉系统协同运行情况良好。为了直观对比装置投运前后加热炉生产能耗水平,从现场集控系统采集了近4 a 同期的加热炉燃气量数据,并进行了整理,日燃气量对比曲线见图4。4 a 同期(上年12 月至次年6 月)日耗气量数据中,2023 年(2022 年12 月—2023 年6 月)日耗气量水平最低。

图4 日燃气量对比曲线Fig.4 Comparison curve of daily gas quantity

2.2 节能检测数据

为了明确烟气余热深度回收装置的具体节能量指标,2023 年8 月邀业内权威节能鉴定机构对其性能进行了节能检测,节能检测数据见表1。由表1中数据可以看出,加热炉排烟温度降低后,综合燃气利用效率提升了7.53 个百分点,根据有效输出热量折算的装置节能率为8.35%。

表1 节能检测数据Tab.1 Inspection data of energy conservation

2.3 经济效益测算

根据本项目2023 年的实际运行情况,投运烟气余热回收装置后平均燃气量按60.5 Nm3/h 计,加热炉年运行时间330 d,燃气单价1.65 元/Nm3,燃气热值3 2 MJ/Nm3,计算得到本项目年节气量为4.58×104m3,折合经济收益为7.4 万元。

3 烟气冷凝水回收方案可行性分析

3.1 水质检测结果

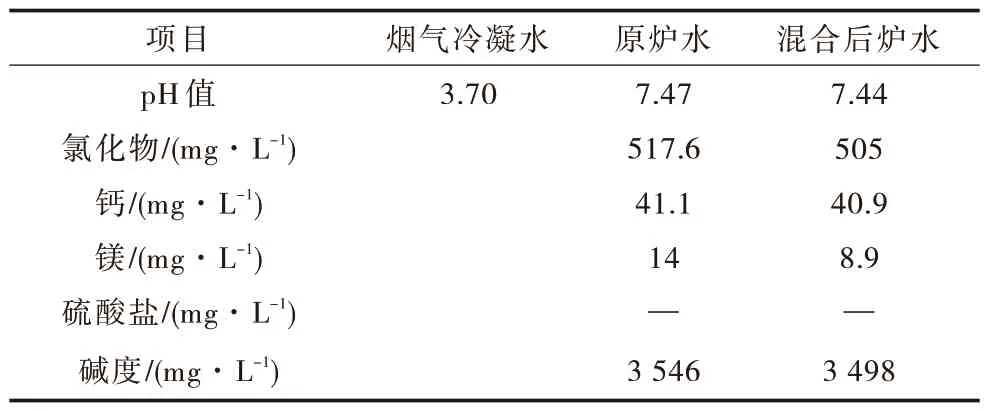

为了进一步研究并确认烟气冷凝水作为炉水阻垢剂进行回用的可行性,邀业内权威水化机构,分别对烟气冷凝水、原炉水和混合后炉水进行了取样检测,2023 年5 月水质检测数据见表2。

表2 水质检测数据Tab.2 Inspection data of water quality

3.2 结果分析

由表2 数据可以看出,烟气冷凝水的酸性较强,具备作为炉水阻垢剂的基本条件。同时可以看到,将烟气冷凝水跟炉水混合后,使得炉水的pH值下降了0.03,起到了一定的防垢作用,且对其他组分影响也较小,综合来看,将烟气冷凝水注入炉水进行回用,对炉水本身的性质影响不大,具备可操作性。

此外,考虑到烟气冷凝水的产量问题,该加热炉最大燃气量为120 Nm3/h,此时冷凝水产量最多为60 kg/h,炉水流量按照实际平均约15 m3/h 计算,冷凝水量约占炉水量的0.4%,这个数据也可从侧面反映出,将烟气冷凝水掺入炉水中,对整个水循环系统影响甚微,由此也说明采用这种烟气冷凝水回收方案具备可行性。

4 结论

1)相比于现有节能产品主要回收烟气显热的特点,智控型烟气余热深度回收装置能够将加热炉排烟温度降至50 ℃以下,综合回收烟气中的显热和潜热,节能率达到8.35%,节能效果更优。

2)智控型烟气余热回收装置能够全部回收烟气降温过程中产生的冷凝水,彻底解决了困扰现有节能产品的烟气冷凝水排放问题。

3)对1.0 MW 加热炉进行烟气余热深度回收,年可节约天然气4.58×104m3,折合收益为7.4 万元,经济性良好。

4)回收烟气冷凝水的过程中,使得原炉水的pH 值下降了0.03,炉水品质未发生明显变化,且由于pH 值下降,在一定程度上起到了阻垢防垢的效果;装置采用智能管控系统自控运行,无需人员值守,不增加现场运行人员的工作量。

下一步将调节阀控制燃烧器配风的方式改为风机变频器调风,调控精度和便捷性会更好;取消系统的增压泵,降低系统的电耗成本和系统设备故障率;在烟气余热回收装置水路设置安全阀,预防水侧超温超压;改进智能管控系统的显示界面和功能配置,提升管控系统的易读性,便捷化其操控性。