MVC 浓水、软化再生废水及废热的资源化综合利用研究

聂松 马大文 杨莉莉 黄艳红 闫海龙 王新

(1.中国石油新疆油田公司风城油田作业区;2.克拉玛依九工环保技术有限公司)

1 研究背景

新疆某油田稠油联合处理站存在MVC 浓水和软化再生废水这两股无法深度处理再利用的污水,水质化验数据见表1。MVC 浓水具有高盐、高碳酸根的特性,软化再生废水具有高盐、高硬的特性[1]。

MVC 浓水中除了高含氯离子、碳酸根离子和一定量的氢氧根离子等阴离子,阳离子以钠,钾为主,另外高含二氧化硅。软化再生废水中则高含钙、镁和钠、钾离子等阳离子,阴离子有氯离子、碳酸氢根离子。这些离子结合,可能产生的结晶盐按难溶性排序有:氢氧化镁、碳酸钙、硅酸镁、碳酸镁[2-3]。另外随着pH 值及温度的变化,可生成硅酸钠或硅溶胶[4]。两股水若单独处理,无论是采用物理法或化学法,投资与技术难度极大,不但致使综合成本大幅增高,还会附加产生更多的药剂污染;两股水若混合外输,由上述两种废水水质特点可知,易导致外输管道因结垢而频繁堵塞、侵蚀[5]。

调研数据显示,该稠油联合处理站废热资源较为丰富,主要由高温来液所携显热与低压蒸汽所携热焓两部分热能构成。温度为138 ℃以上的来液7 600~8 000 m3/d,折合为100 ℃当量蒸汽量约600 t/d;低压蒸汽约570 t/d,用于原油加热、站场保温等约170 t/d,剩余400 t/d 蒸汽通过空冷器冷凝后回收冷凝水。合计可用于空气蒸发的100 ℃当量蒸汽共有1 000 t/d,设计中考虑综合热损失10%,产汽比取1∶0.95,最终可产生冷凝水量约1 300 t/d。其中,900 t/d 为新增冷凝水量。

2 工艺方案及关键参数设计

2.1 处理工艺方案设计

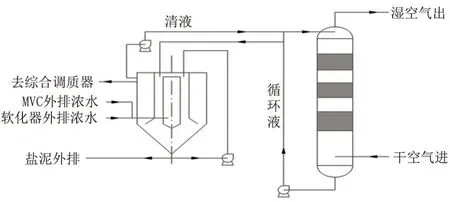

根据前期水质调研分析研究成果,确定采用“强制循环反应结晶+空气蒸发浓缩”废水处理工艺技术方案。以MVC 浓水及软化再生废水为研究对象进行工艺流程设计,结晶蒸发工艺流程见图1,主要由强制循环结晶系统与空气蒸发系统两大部分组成[6]。

图1 结晶蒸发工艺流程Fig.1 Flow of crystallization evaporation process

MVC 浓水和软化再生废水,分别送入强制循环反应结晶器,并与空气蒸发回流浓水混合反应,反应器底部排出的部分盐泥通过循环泵回流至沉降区上部继续参与反应沉降[7]。从出口排出的上清液一部分去空气蒸发系统与空气蒸发循环液混合后继续蒸发浓缩,另一部分调节pH 值后作为软化器再生用盐,以降低软化器再生的用盐成本。

在蒸发系统内物料经浓缩后,通过蒸发循环泵回流至强制循环反应结晶器反应区与两股原水反应沉降,进一步消除过饱和碳酸钙等盐晶体及二氧化硅等,同时为反应器提供了维系pH 值平衡所需要的氢氧根。空气蒸发产生的高温近饱和湿空气则进入冷凝塔,通过循环冷却水在冷凝塔内喷淋,将湿热空气冷却除水,实现冷凝水的回收利用[8]。该系统可使用废蒸汽或高温采出水作为热源,实现物料的蒸发浓缩。

2.2 工艺参数确定

通过结晶反应条件、晶体沉降速度控制研究两个方面的室内实验研究,确定蒸发结晶边界条件及除盐率。如反应所需要的pH 值、两股水的混合比例、最佳反应温度、最佳反应时间、晶体种类及粒径、蒸发浓缩比例等边界条件。

结晶反应条件室内实验研究内容主要包括不同pH 值影响、不同混合比例、不同温度下混合等;晶体沉降速度控制室内实验研究内容主要包括控制温度影响、反应时间影响、晶种粒度影响、蒸发速度影响等[9]。

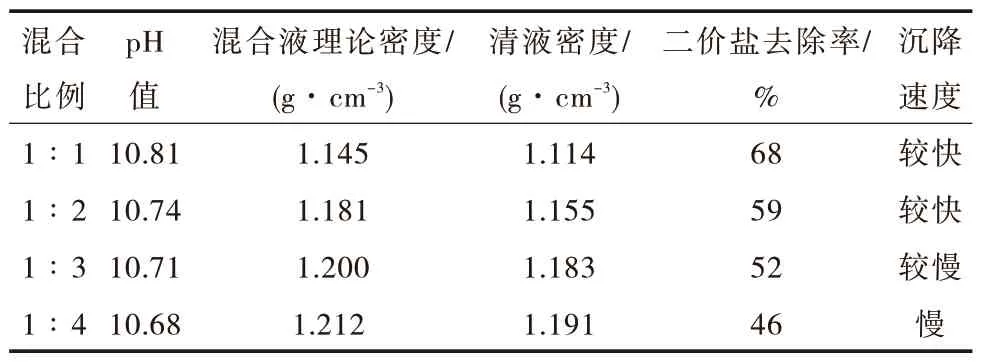

2.2.1 混合比例

不同比例的两股水直接混合后测其pH 值,并测算除盐率。不同混合比例实验水质参数见表2。随着混合比例增大混合液pH 值逐渐减小,但混合后pH 值不符合通常条件下强、弱碱性液体的混合规律,说明其中有大量的氢氧根通过与镁离子形成氢氧化镁被消耗,即软化再生废水中的镁离子主导了混合液pH 值的变化。为此,MVC 浓水和软化再生废水的掺混比例选择1∶2,其中MVC浓水400 m3/d,软化再生废水800 m3/d,强制循环反应结晶器总进水量为1 200 m3/d。

表2 不同混合比例实验水质参数Tab.2 Water quality parameters for experiments with different mixing ratios

2.2.2 pH 值控制

根据溶度积表可以判断,首先形成的是氢氧化镁,设定反应后残余浓度≤1×10-6mol/L,则反应后pH 值应保证≥11.2[10]。

计及低频采样用电量信号的电器运行情况识别方法//吴烁民,张凯锋,王颖,李亚平,黄宇乾//(17):87

在混合液反应后pH 值足够高的情况下,碳酸根的利用率相对较高,不同pH 值下CO2、CO32-、HCO3-分布见图2。碳酸钙充分反应条件:pH≥10.2。

图2 不同pH 值下CO2、CO32-、HCO3-分布Fig.2 Distribution of CO2, CO32-, and HCO3- at different pH values

高pH 值下,混合水中存在着大量的硅酸钠,在钙离子含量充裕的条件下,硅酸根与钙离子反应,生成硅酸钙沉淀,这一过程也是化学除硅、除硬过程。相关文献指出生成硅酸钙所需要的条件:pH>12。

由软化再生废水镁离子浓度271 mg/L,两股水混合比例1∶2,混合前MVC 浓水pH 值约为12.8,可得出混合后pH 值为12.2,此pH 值满足上述三种盐的充分反应条件。

氢氧化镁与碳酸钙在析出过程中伴随有物理吸附除硅,亦即絮凝除硅。先是通过氢氧化镁吸附硅溶胶,再进一步通过所吸附的硅溶胶聚体吸附水中二氧化硅分子,反应中形成的碳酸钙颗粒则起到了助沉作用。需要指出的是,在高pH 值下,硅酸钙的形成也起到了除硅的作用。

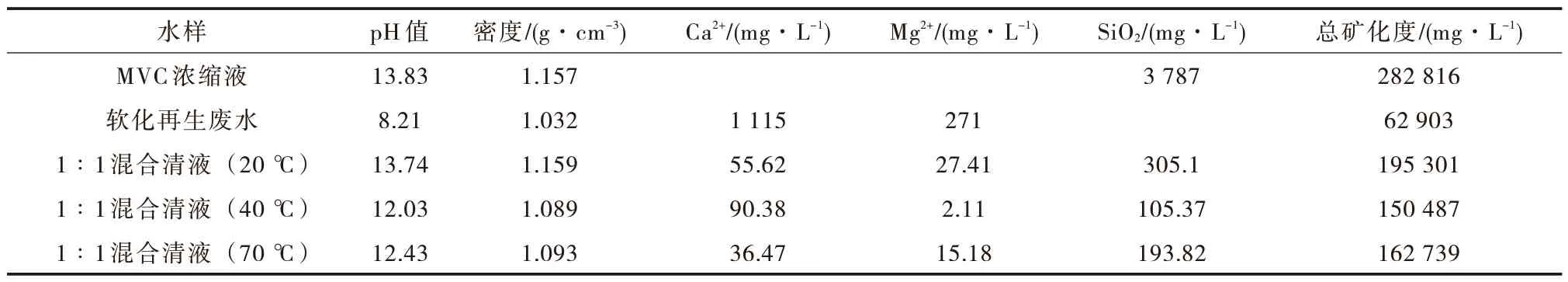

2.2.3 结晶温度控制

将MVC 浓缩液与软化再生废水在不同温度下混合,不同反应温度条件下水质参数见表3。在高pH 值条件下,钙、镁的去除率较高,因水体中只有微量硅以二氧化硅形式存在,硅的去除率较低;20 ℃时基本不能自行沉降,温度越高沉降越快;40 ℃除硅效果高于70 ℃,除钙效果低于70 ℃。

表3 不同反应温度条件下水质参数Tab.3 Water quality parameters under different reaction temperature conditions

2.2.4 蒸发关键参数

空气蒸发浓缩倍数确定:空气蒸发浓缩作用一是最大程度地产出冷凝水,二是通过蒸发浓缩使整个系统二价离子得以最大程度去除,三是在不外加强碱的条件下确保强制循环结晶反应器内pH 值平衡。根据反应前后pH 值差值为0.6 这一测试结果,整个系统的浓缩倍率应为4。工艺系统总进水量1 200 m3/d,产氯化钠浓度18% (质量分数) 盐水300 m3/d,产冷凝水900 m3/d,以此为依据确定系统相关运行参数如下:

2.2.5 结晶反应器参数

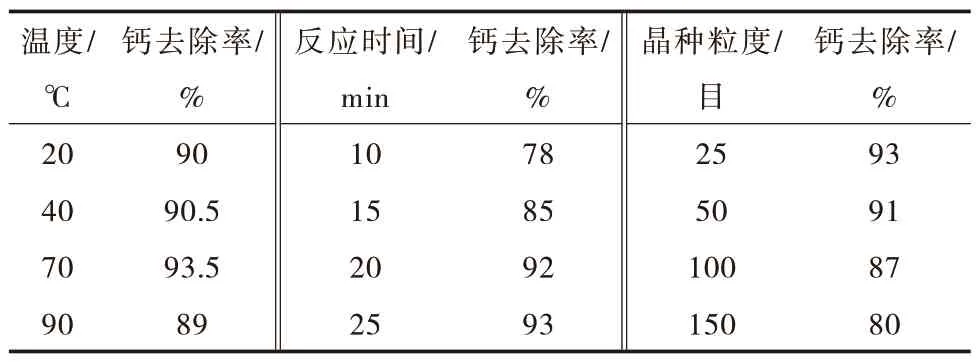

晶体沉降速度控制研究从反应温度、反应时间、晶种类型及粒度、蒸发速度影响等四个方面进行了室内实验。不同反应条件下钙去除率见表4。水加热温度在20 ℃、40 ℃时,钙去除效率无明显变化,温度升高至70 ℃时,钙去除效率明显上升; 不同反应时间条件下, 当反应时间在20~25 min 时钙去除率即可满足现场需求;当晶种投加粒度为25 目时,净化液钙含量最低、去除率最高。由此确定反应结晶系统主要运行参数如下:强制循环反应结晶器工作温度为70~75 ℃;强制循环反应结晶器进水量为1 200 m3/d,设计处理量为3 900 m3/d;外排盐泥4.6 m3/d;排氯化钠盐水295.4 m3/d;强制循环反应结晶器有效处理时间25~30 min;选取规整石英砂颗粒作为投加晶种,粒径取25~50 目。

表4 不同反应条件下钙去除率Tab.4 Calcium removal rate under different reaction conditions

3 含盐水蒸发适应性研究

通过现场试验验证空气蒸发装置对MVC 浓水和软化再生废水强制循环反应结晶后浓水蒸发的适应性。一是确定空气蒸发过程中,因盐浓度变化而引起的循环液沸点温升对蒸发速率是否造成影响;二是摸清循环液在维持过饱和条件下运行时,是否对填料、管道及设备造成堵塞。

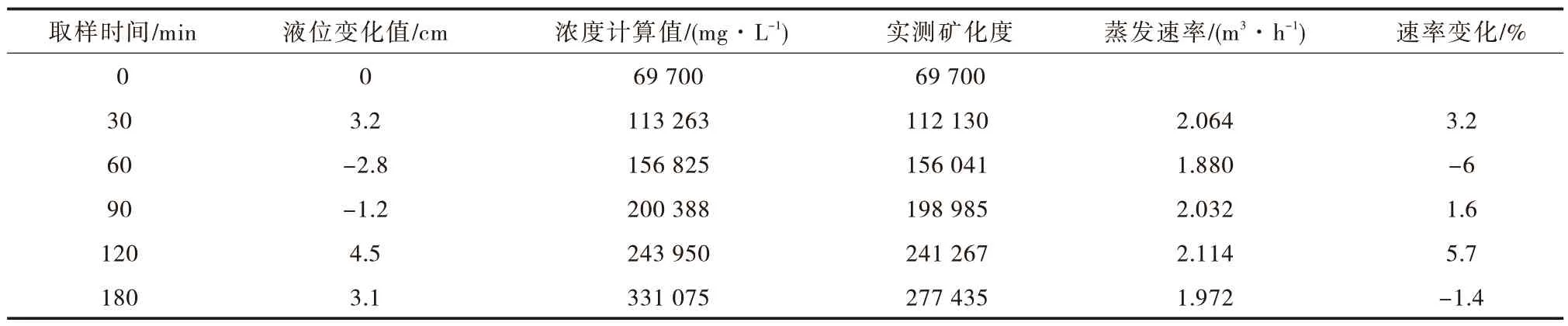

3.1 沸点温升影响试验

在不同盐浓度下做蒸发效率试验,确定沸点温升对空气蒸发的影响规律。空气蒸发装置试验数据见表5。受热源蒸汽压力变化影响,及循环量等节点参数调节的及时性影响,蒸发速率呈无规律波动形式,蒸发速率波动范围在设定值±6%之间。试验数据表明,空气蒸发速率并未受盐浓度变化带来的沸点温升变化的影响。

表5 空气蒸发装置试验数据Tab.5 Test data of air evaporation device

3.2 抗盐析堵塞试验

在循环液中氯化钠近饱和状态及二价盐过饱和状态的条件下,测试蒸发器结晶晶体和杂质对填料、管道及设备的堵塞状况。不同浓度下蒸发量及循环量变化见表6,蒸发母液浓度的升高对蒸发量的影响并不明显。在循环量明显减小后,继续打开进液泵提升蒸发塔液位后,循环泵流量恢复,从而证明了循环泵流量偏低并非管道堵塞造成,实为循环液密度增大造成。

表6 不同浓度下蒸发量及循环量变化Tab.6 Changes of evaporation and circulation at different concentrations

浓度饱和后,盐体出现大量析出的情况,通过拆卸板式换热器,观察换热器内部流道堵塞情况,虽有大量盐体析出,并未发现有堵塞情况;通过拆开蒸发循环泵进水管道最低处,观察循环泵管道内部情况,管道未出现析盐堵塞情况。验证了空气蒸发装置对该类水质的适用性。

4 经济效益

以新疆某作业区稠油联合处理站为例,利用“强制循环反应结晶+空气蒸发浓缩”工艺处理MVC 浓水和软化再生废水,总处理量约1 200 m3/d,产生氯化钠浓度为18%盐水300 m3/d,空气蒸发则产生900 m3/d 的冷凝水。1 200 m3/d“强制循环反应结晶+空气蒸发浓缩”工艺方案总投资约1 650 万元,吨水运行成本为6.95 元,年产冷凝水效益630 万元,年节约用盐效益1 320 万元,年热能回收效益350 万元,投资回收期仅需9 个月。

5 结论

通过MVC 浓水和软化再生废水混合后形成的高pH 值,既可使镁离子能够完全转化成Mg(OH)2沉淀物去除,又能够实现硅、钙互除。

两股水在高温环境下(≥70 ℃)混合后,晶体成长速度、结晶沉降速度、钙镁离子的去除率都明显高于低温环境。

强制循环反应结晶技术+空气蒸发浓缩技术结合所形成的工艺,可成倍数地提高系统的二价盐总去除率。空气蒸发浓缩水回流强制循环结晶反应器,可确保在没有外加强碱条件下结晶反应环境的pH 值平衡。

该工艺在去除钙、镁、硅盐的同时,完成氯化钠浓盐水的不断浓缩,为软化器的再生提供氯化钠浓度约为18%盐水,其中的钙、镁离子含量均满足软化用盐标准,含杂量小于软化用盐标准。

利用强制循环反应结晶+空气蒸发浓缩工艺处理两股浓水成本相对低廉,经济效益与社会效益显著。实现污水减排达99%,热能利用90%,热能回收10%。