定射角射孔工艺在大位移定向井中的应用与实践

司海媛 (大庆油田有限责任公司第一采油厂)

大庆油田已进入高含水、高采出程度开发阶段,整体上油层动用程度高,但在断层附近由于开发井点少,再加上断层的遮挡,油层动用程度较低,剩余油较多。因此,对断层附近剩余油富集的部位需采用大位移定向井进行挖潜,大位移井是侧深和垂深比大于或等于2 的井,其主要用于开发地面条件很差、钻直井和一般定向井不经济区域。目前,传统的大位移井射孔器的射流方向都垂直于枪体,对于大位移定向井射孔施工时,射流方向无法与储层平行,尤其是对于薄层井施工时,极易发生穿层,影响了射孔施工效果[1-4]。为提高射流的有效率,通过研制定射角射孔器[5],设计工艺管柱结构,实现了平行储层射孔,提高了复合射孔有效率,最大程度地保证了油田开发效果。

1 定射角射孔区域概要

1.1 区域基本概况及构造特征

萨中112#断层研究区位于萨中开发区背斜中部偏北位置,包括北一区断西、北一区断东、中区西部和中区东部四个区块的部分区域,含油面积为3.76 km2。区域内发育断层全部为正断层,断层走向以北西向为主,断层倾向以北东向和南西向为主。断层发育规模不等、深浅不一,存有较大差异,其中99+112#大断层在葡一组顶面平面延伸达到4 863 m、最大垂向断距高达142 m,基本控制了此区域的构造格局。该区地势东西两侧较平坦,中部受断层影响起伏较大,地层倾角最大为8.13°,最小为0.20°,平均为2.50°。

1.2 储层特征

1) 储层发育状况。112#断层区域萨葡油层分为58 个沉积单元(不包含萨零组);高台子油层最深钻遇到高Ⅳ12,分为86 个沉积单元。萨葡沉积单元的河道砂及表内油层的钻遇率大于高台子沉积单元。断层区油层平均钻遇砂岩厚度为186.3 m,有效厚度为81.8m。此次开采层位为萨Ⅲ和高Ⅰ、高Ⅱ、高Ⅲ和高Ⅳ油层组,分为99 个沉积单元,合计砂岩厚度为111.9 m,有效厚度为42.0 m。

2)储层物性特征。萨尔图油层含油饱和度为72.8%,空气渗透率为1.12 μm2,孔隙度为27.6%;北一区断东高台子油层原始含油饱和度为59.5%,空气渗透率为0.400 μm2,孔隙度为26.0%。

3)油水分布状况。萨中开发区为背斜构造砂岩油藏,具有统一的油水界面,底水、边水不活跃。

4)温度、压力特征。萨中开发区萨尔图油层温度为42.4 ℃,原始地层压力为10.29 MPa,油层原始压力系数为 1.07, 岩石压缩系数为8.9×10-4MPa-1;高台子油层温度为50 ℃,原始地层压力为11.51 MPa,油层原始压力系数为1.07,岩石压缩系数为8.0×10-4MPa-1。

1.3 区块布井情况

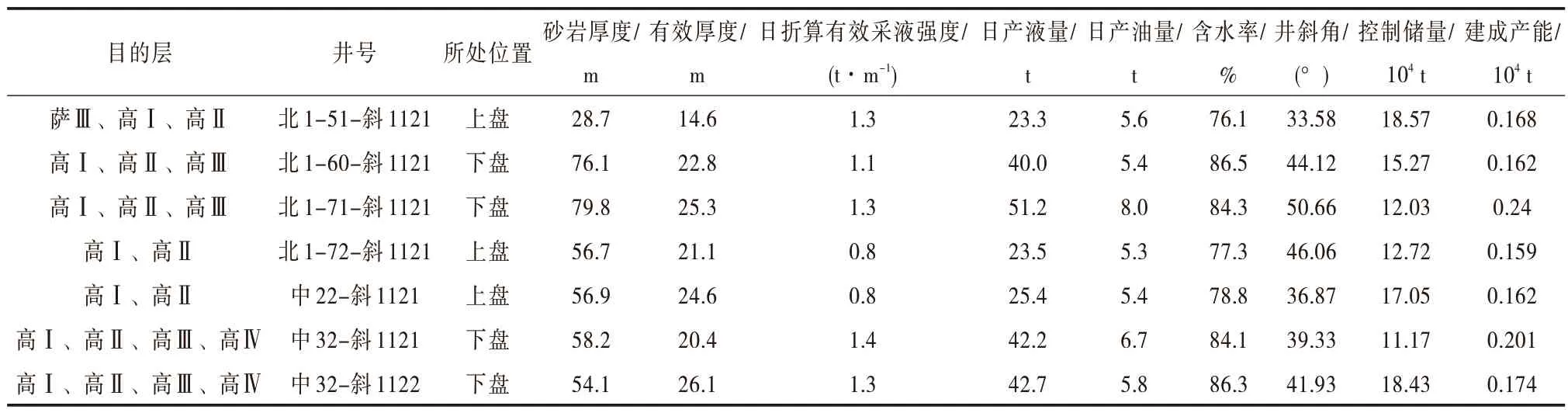

在萨中开发区112#断层区域共部署距离断层50 m 平行断层面钻井的大角度定向井7 口,其中上盘3 口、下盘4 口,全部为采油井,开采层位为高台子油层和萨三组油层。7 口井共控制储量为105.24×104t,建成产能为1.26×104t。112#断层区大角度液井分布情况统计见表1。

表1 112#断层区大角度井分布情况统计Tab.1 Distribution situation statistics of large angle wells in 112# fault block

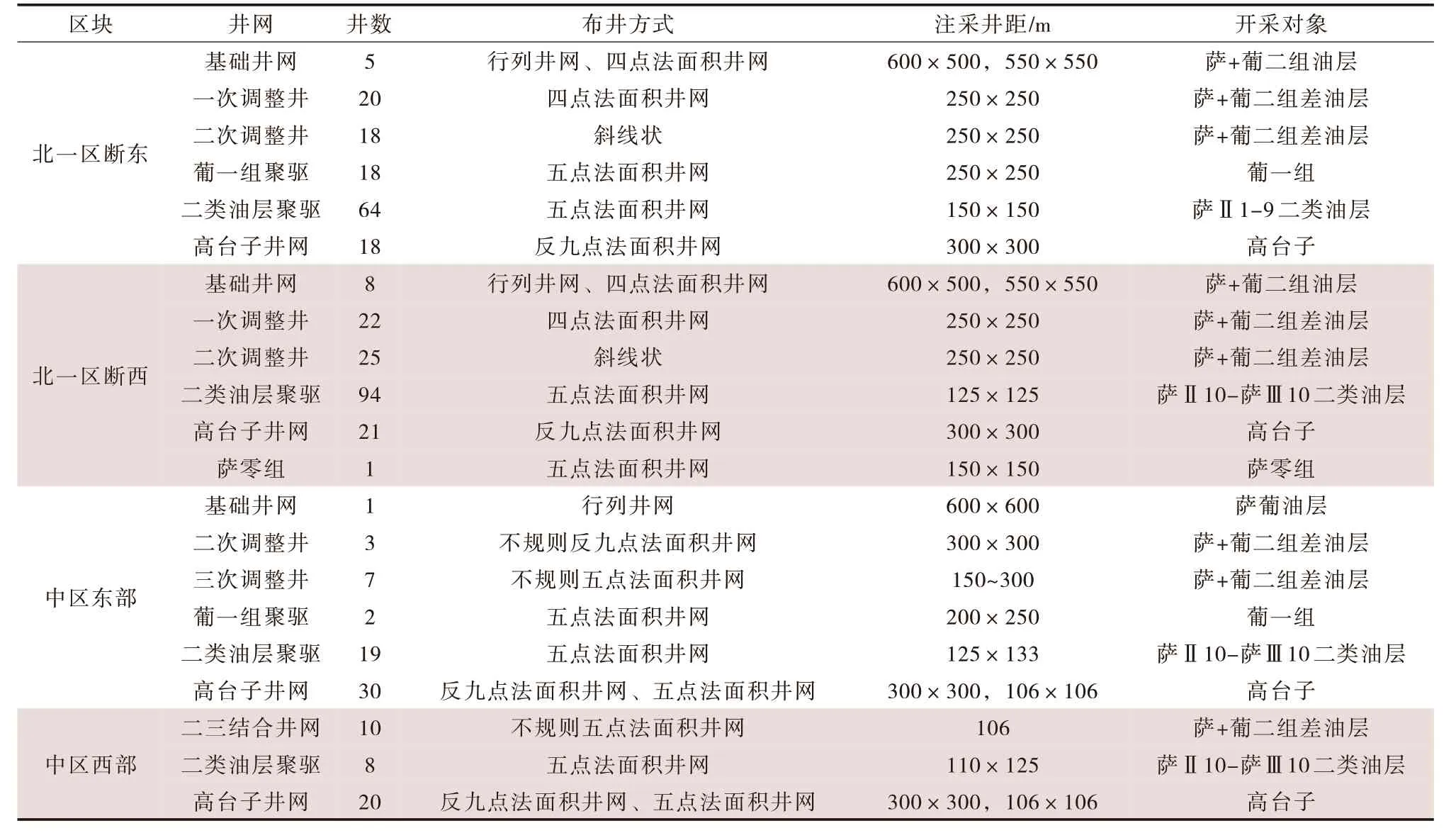

1.4 区块开发简介

112#断层区于1960 年投入开发,开发先后部署了7 套井网,即基础井网、一次加密调整井网、二次加密调整井网、三次加密调整井网、高台子油层井网、葡一组油层聚驱井网和二类油层聚驱井网。研究区目前共有生产井数414 口,平均井网密度达到每平方千米110.1 口。112#断层区各套井网基本情况统计见表2。

表2 112#断层区各套井网基本情况统计Tab.2 Basic situation statistics of sets of well pattern in 112# fault block

截至2015 年10 月,断层区开井为378 口,其中采油井为236 口,平均单井日产液量为62.8 t,日产油量为4.0 t,含水率为93.6%,注水井为142口,平均单井日注水量为116.2 m3。

2 射孔油层保护要求

萨中开发区112#断层井区萨尔图油层没有储层敏感性分析资料,借用邻近区块取心井中341-检7萨二组油层的储层敏感性评价结果,即萨尔图油层为弱酸敏、弱碱敏、中等水敏、中等盐敏、不速敏油层,高台子油层没有储层敏感性分析资料,但在50 多年的注水开发中并未出现水敏和盐敏异常现象。结合此区块实际情况,钻井时要密切观察泥浆漏失情况,严格控制密度和失水量,尽量缩短钻井时间,确保钻井安全,并减轻对油层的伤害;井下作业过程中尽可能采用不压井工艺,如需压井,压井液要严格控制密度;射孔时该井区7 口大角度定向井采用定射角射孔方式完井,避免射穿油层,造成油层伤害。

3 工艺原理

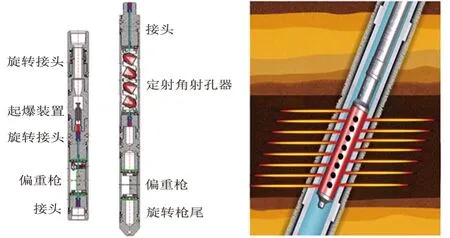

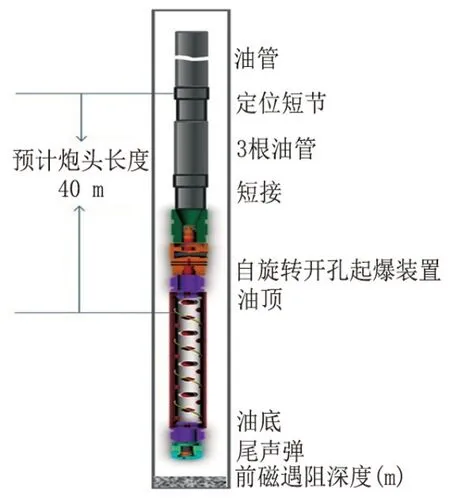

通过研制定射角射孔器[6],设计工艺管柱结构,实现了平行储层射孔,斜井地层水平井斜角大于或等于20°,利用斜井定方位工艺原理,在偏心重力作用下定射角射孔器自动旋转,实现定方位定射角的目的,斜井地层水平工艺管柱及射孔结构见图1。直井地层倾斛角小于20°,利用管输定方位工艺原理,在地面旋转管柱调整定射角射孔器方位,实现定方位定射角的目的,直井地层倾斜工艺管柱及射孔结构见图2。

图1 斜井地层水平工艺管柱及射孔结构Fig.1 Horizontal process pipe column and perforating structure of inclined shaft formation

图2 直井地层水平工艺管柱及射孔结构Fig.2 Horizontal process pipe column and perforating structure of direct shaft formation

采用油管输送式射孔技术,其工艺原理是在定方位射孔器和油管之间连接一个与定方位射孔器自身方位标志一致的定方位标志,管柱下井定深后,将定方位仪器下入油管内与该定方位标志对接,然后测量其方位,经过多次测量和旋转管柱定位。

在射孔层段井身有一定斜度(需不低于20°)的条件下,弹架在射孔枪内灵活自由旋转;在配重块的作用下,弹架将始终保持在指定方位,实现定向。施工结构包括:定射角射孔器、自旋转开孔起爆装置、定位油管和尾声弹等[7],射孔器构成见图3。

图3 射孔器构成Fig.3 Perforator structure

4 工艺应用

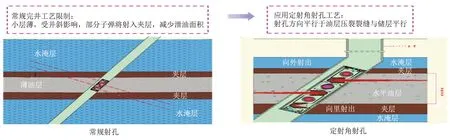

1)工艺的确定。大庆油田采油一厂萨中开发区112#断层附近,共设计了7 口井,其中3 口井设计在112#断层下盘,4 口井设计在112#断层上盘。目前,常用的完井方式有射孔完井和射孔后压裂完井两种完井方式,该设计井区油层物性较好(0.400 μm2<渗透率<1.12 μm2),通过西南石油学院射孔软件预测,射孔完井就能达到油藏产能要求。大角度定向井射孔完井主要采用复合射孔和定射角射孔两种射孔工艺,常规射孔工艺因射孔方向与井筒垂直导致部分子弹射入夹层,而定射角射孔工艺通过调整射角,确保射孔方向与油层平行,确保子弹全部射入夹层,从而达到最佳射孔效果[8-11]。定射角射孔与常规射孔工艺对比见图4。

图4 定射角射孔与常规射孔工艺对比Fig.4 Comparison between fixed shooting angle perforation and conventional perforation technology

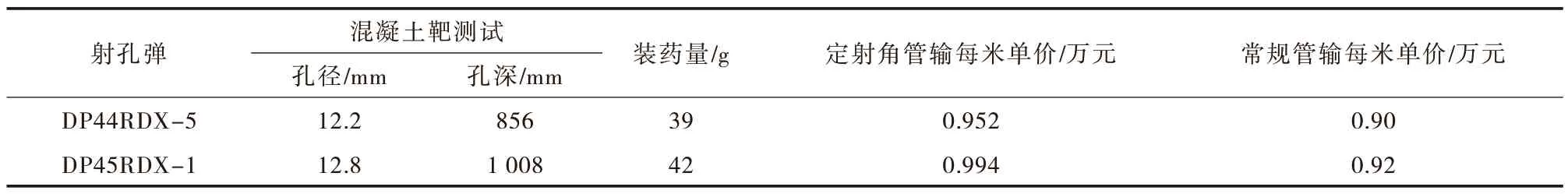

2)射孔枪弹的确定。目前,定射角射孔工艺均采用ϕ102 mm 射孔密度为13 孔/m 射孔器,配套DP44RDX-5、SDP45RDX-1 射孔弹。根据采油一厂北一二排西3 口井定射角射孔投产效果和萨中开发区98#断层区7 口大角度定向井定射角射孔投产效果,同时综合考虑经济效益等因素,设计此方案井射孔枪弹组合选用YD-102+ DP44RDX-5 的枪弹组合,定射角配套枪弹相关参数见表3。

表3 定射角配套枪弹相关参数Tab.3 Related parameters of matching bullets with fixed shooting angle

3)射孔输送方式的确定。针对大位移定向井井斜角分布在33.58°~50.66°,设计油管输送射孔可以满足大角度定向井射孔施工的需要,7 口井选用油管输送射孔。

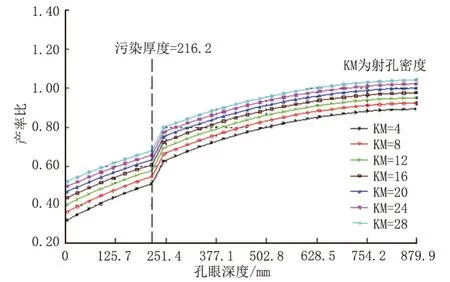

4)射孔参数的确定。射孔优化设计软件模拟结果表明,90°相位角布孔油井产能最高,60°和120°次之,0°相位角布孔产能最低, 产率比随孔深相位变化关系曲线见图5;布孔格式方面螺旋布孔比平面布孔产能高;射孔密度受定射角工艺布弹影响,每米最多可布13 孔,产率比随孔深射孔密度变化关系曲线见图6。

图5 产率比随孔深相位变化关系曲线Fig.5 Yield ratio curve with phase change of pore depth

图6 产率比随孔深射孔密度变化关系曲线Fig.6 Yield ratio curve with changes in pore depth and density

综合上述分析,以射孔后油井最高产能为目标,兼顾射孔技术现状与费用,优化射孔参数结果为:射孔密度为13 孔/m,相位角为90°,布孔格式为螺旋布孔。

5)负压工艺及合理负压值的确定。负压射孔可使地层流体产生一个反向回流,冲洗射孔孔眼,可有效解决孔眼附近压实带的问题,更好地保护储层,对提高单井采液强度和注水强度具有一定的作用。

同时考虑此方案7 口井均采用射孔完井,无法用压裂来解除孔眼附近压实带,因此设计采用动态负压射孔工艺。

萨中开发区112#断层区原始地层压力为10.29~11.51 MPa,渗透率为0.4~1.12 μm2。根据西南石油学院射孔软件合理负压值的计算结果,预测负压值为3 ~5 MPa。

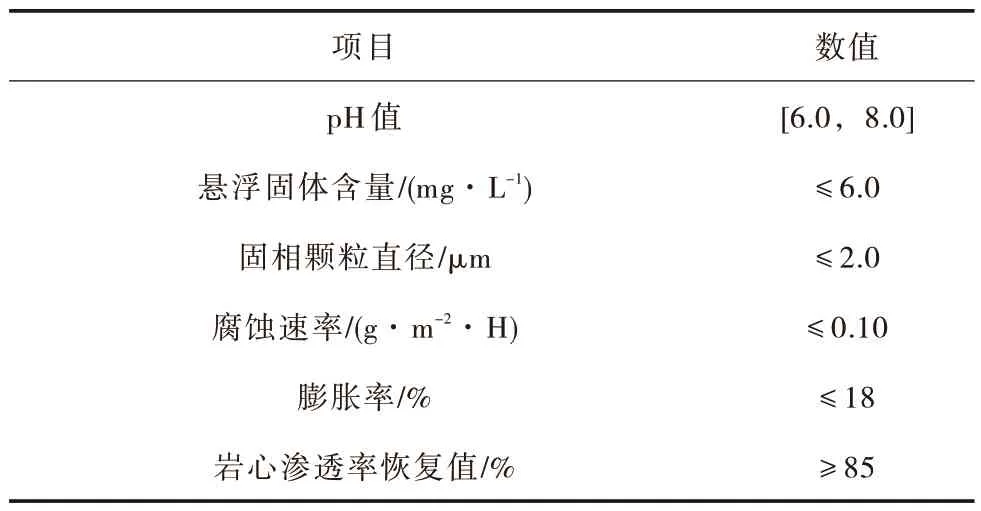

6)射孔液的选择。从油层保护角度出发,设计射孔方式完井的油井选用与储层流体配伍,对储层伤害较小的优质射孔保护液,要求达到的性能指标(表4)。

表4 射孔液要求达到的性能指标要求Tab.4 Performance index requirements of perforating fluid

7)射孔工艺设计结果。 油井射孔方案设计结果见表5。

表5 油井射孔方案设计结果Tab.5 Design results of perforating scheme in oil well

5 应用效果

在北一二排西高台子油层的3 口定向井上开始试验定射角射孔工艺,结果表明,定射角射孔与常规射孔相比,平均单井产液强度提高0.21 m3/d·m,增幅达22.8%,该工艺在大角度定向井上具有较好的适应性。大角度定向井投产后效果见表6。

表6 大角度定向井投产后效果Tab.6 Effect of large-angle directional well after putting into production

应用定射角射孔工艺,112#断层7 口大角度定向井投产后平均单井日产液量为48 t,日产油量为12.6 t,含水率为64.67%,对比普通射孔单井日增液量为17.6 t,日增油量为4.2 t,7 口井年增油量为1 533 t,单井吨液耗电由4.22 kWh 降低至3.99 kWh,吨油耗电由17.84 kWh 降低至15.28 kWh,年节电约2.56× 104kWh, 约3.15 tce。 创造经济效益546.05 万元。同时,考虑定射角射孔工艺与复合射孔工艺相比,每米射孔费用降低1 280 元,单井平均射孔厚度按20 m 计算,7 口井累计节约射孔费用17.92 万元,降低射孔费用达11.9%。

6 结论

对于大位移定向井射孔施工,通过研制定射角射孔器,设计工艺管柱结构,实现了平行储层射孔,提高了复合射孔有效率。定射角射孔时,采用动态负压射孔工艺,负压射孔可使地层流体产生一个反向回流,冲洗射孔孔眼,可有效解决孔眼附近压实带的问题,更好地保护储层,对提高单井采液强度和注水强度具有一定的作用。射孔过程采用管输送,可以满足大角度定向井射孔施工的需要,安全可靠性高,在大角度定向井上具有较好的适应性,最大程度地保证油田开发效果。同时,考虑定射角射孔工艺与复合射孔工艺相比,每米射孔费用降低1 280 元,降低射孔费用达11.9%,可在大角度定向井上推广应用。在该工艺的应用下,单井每年可节电2.56×104kWh,约3.15 tce,实现能源节约,有效地增加了企业经济效益。