合建站无人值守技术研究

孙博 (大庆油田有限责任公司第六采油厂)

随着地面系统建设持续推进,对油田数字化需求越来越高,井、站建设覆盖率低、数字化模式单一,导致数字化建设应用的程度低,需提升数字化对业务的支撑力度。根据数字化建设现状和发展的总体要求[1],加快推进数字化建设才能满足智慧油田的建设需要,找准提质增效、深化改革的契合点,开展某合建站无人值守模式研究,借助现有的自控系统和生产管理模式,对新时期加强站库运行管理、降低员工劳动强度及安全风险、提高工作效率和生产效能等方面起到积极作用,同时为今后的站库数字化无人值守改造提供技术支撑[2]。

1 现状

1.1 转油放水站

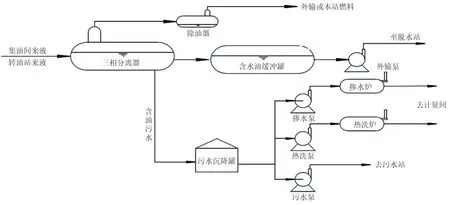

某转油放水站站外油井采用双管掺水、热洗分开流程。转油站放水站工艺流程见图1。转油放水站所需干气由喇二联脱水站提供。

图1 转油放水站工艺流程Fig.1 Flow of oil transfer and water discharge station process

1.2 污水站

某污水站采用“两级沉降+一级压力过滤”流程,站外水原水首先进一次沉降罐,再进二次沉降罐,沉降后污水进入缓冲罐,再经外输泵输至污水站;一、二次沉降罐罐顶部分分理处的污油,经污水泵升压输送至某转油放水站重新处理。

1.3 注水站

某聚驱注水站主要流程采用“离心泵增压”工艺,经注水阀组调节后,输至站外注入站;辅助工艺流程包括注水泵循环冷却水系统和注水泵润滑油系统。注水站站内工艺流程见图2。

图2 注水站站内工艺流程Fig.2 Process flow in the station for water injection station

2 无人值守技术在合建站的应用

通过分析现有无人值守站库建设模式,研究集中监控如何快捷高效实现无人值守,针对监测点位、远程控制、视频监控联动等模式的确定,对比集中监控优化提升远程控制能力,形成转油放水、污水、注水多岗位无人值守建设模式[3-4]。

2.1 转油放水站建设分析

2.1.1 集中监控点位要求

常规状态下,转油放水站在集中监控模式下的数据采集及监控点位进行了需求分析:

1)进站单元:来液汇管温度、压力,来液支线回油温度需要显示。

2) 加热单元:进口汇管温度、被加热介质进、出口压力需要显示,出口温度需要显示、报警,加热缓冲装置中各段液位需要设置报警,其中加热缓冲装置加热段低液位需要联锁,气相出口汇管压力需要显示、报警、联锁,加热段温度需要显示、报警、控制、联锁。

3) 机泵区:运行状态、泵进出口汇管压力、电流电量等参数需要显示。

4) 容器区:三相分离器油室液位需要显示、报警、控制以及联锁,水室内液位需要显示、报警以及控制,油水界面需要显示、控制,气出口压力需要显示、报警、控制,气出口汇管压力需要显示、报警、联锁,进口汇管温度需要显示,油出口汇管需要事故泄放控制;天然气除油器气相压力需要显示,液位需要显示及报警;罐区液位需要进行显示、报警以及联锁。

5)外输单元:外输油/气/污水流量、压力、温度需要显示,其中压力需要报警。

6)掺水热洗单元:掺水/热洗流量、压力、温度均需显示。

7) 燃料气单元:燃料气流量、压力需要显示、报警,应设置燃料气汇管紧关断控制。

8) 加药单元:加药罐液位需要显示、报警,加药装置状态需要显示。

2.1.2 无人值守数据显示及控制需求分析

为了提质增效,在某合建站开展无人值守技术研究,为保证无人值守站库安全稳定运行,在工艺流程上开展分析,着重考虑应急流程和生产安全控制,对应增加监测及控制点位。

依据工艺流程分析主要分为以下三个节点:

第一个节点是站外来液经进站阀组进入站内,经三相分离器分离、缓冲、沉降后,分离出的低含水原油经过外输泵增压后外输至喇二联脱水站。涉及到安全方面的监控点位:

1)上游来液管线泄漏或冻堵、来油阀组管线腐蚀穿孔泄漏,使来油阀组汇管压力偏低,容易造成油气泄漏遇点火源发生火灾爆炸,因此要监测来液流量,压力,温度,并增设来油阀组汇管压力低压报警。

2)三相分离器来液量大、伴热管线泄漏、下游不畅或事故状态(停电、爆管、阀门故障)下,使三相分离器液位超压,管阀件等薄弱环节刺漏,容易造成三相分离器冒罐,气相带液影响后续设施安全运行;三相分离器来液量少、出口管线泄漏,使三相分离器压力偏低,外输油泵、污水泵抽空气蚀,影响正常生产;三相分离器阀体故障、仪表假指示,使油水界面偏高,造成外输油含水量增大,增加外输泵负荷;或油水界面偏低,造成污水中含油量增大,增加污水沉降系统中收油泵的负荷,因此要新建分离器油室液位传感器,以及油水界面传感器,增设三相分离器高低液位报警仪表,油水界面调节仪,气出口压力调节阀以及联锁停外输泵系统。

3) 外输管线冻堵、下游不畅(流量计堵塞、出口阀损坏、下游站场操作错误),使外输泵、收油泵出口压力偏高,造成外输泵、收油泵憋压,三相分离器液位偏高;外输管线泄漏、收油泵进口过滤器堵塞、外输泵、收油泵漏失抽空,使外输泵出口压力偏低,造成烧泵,污油回收装置冒罐,重则原油泄漏,遇点火源发生火灾、爆炸。因此要增设外输泵、收油泵压力变送器以及泵的远程停运[5-6]。

4)来油量大,仪表故障,使500 m3事故罐液位偏高,造成冒罐;收油量过大,仪表故障,使500 m3事故罐液位偏低,造成泵抽空气蚀。来水量大,仪表故障,使3 000 m3污水沉降罐液位偏高,造成冒罐;排水量过大,仪表故障,使3 000 m3污水沉降罐液位偏低,造成泵抽空气蚀。因此要增设500 m3事故罐和3 000 m3污水沉降罐的液位传感器以及油水界面传感器,并设置高低液位报警以及液位低低联锁停收油(事故)泵。

第二个节点是站内三相分离器分离出的伴生气经过除油干燥器处理后外输至喇二联脱水站;掺水(热洗)加热炉和采暖加热炉燃料气气源引自喇二联脱水站返输干气。涉及到安全方面的监控点位:

1)天然气除油器来气压力偏高,外输气管线冻堵,使除油器压力偏高,造成除油器超压;来液压力低,外输气管线泄漏,使除油器压力偏低,造成天然气无法正常外输以及燃料气系统无法正常运行。除油器来气携液量大,收油泵故障,液位计故障,伴热盘管泄漏,收油不及时,使除油器液位偏高,造成气相带液影响燃料气系统安全运行;过度排液,液位计假指示,排污阀门故障开,使除油器液位偏低,造成收油泵气蚀以及影响环境。因此要增设外输气温度变送器和流量计,天然气除油器进口压力变送器,气相压力变送器、液位传感器、收油阀远程控制,以及相应高低报警。

2)加热炉调压系统故障,燃料气来气压力偏高或偏低,影响正常掺水热洗。因此要增设加热进口汇管以及出口汇管的温度变送器,并设置出口温度高报警,输干气流量计、温度变送器报警以及压力变送器报警,并设置输干气压力调节系统,掺水、热洗流量计、温度变送器和压力变送器。

第三个节点是站内三相分离器分离出的污水,经掺水(热洗)泵增压,再经掺水(热洗)炉加热升温后用于油井掺水。涉及到安全方面的监控点位:

下游不畅使污水泵、掺水泵、热洗泵压力偏高,造成泵憋压,污水沉降罐液位、三相分离器界面偏高;污水、掺水、热洗管线泄漏、进口过滤器堵塞、污水、掺水、热洗泵漏失、抽空,使泵出口压力偏低,造成泵抽空气蚀、烧泵、污油回收装置冒罐、含油污水泄漏遇点火源发生火灾、爆炸。因此要增设污水、掺水、热洗泵出口压力变送器以及污水泵出口压力高高联锁停污水泵,增设污油回收装置液位远传指示[7-10]。

针对工艺流程三节点的安全分析,对某转油放水站进站单元、加热单元、机泵区、容器区、外输单元、掺水热洗单元、燃料气单元以及加药单元,在无人值守模式下,数据的采集以及控制进行了相应仪表的增补。

2.1.3 转油放水站应急处置流程分析

为实现某合建站无人值守,在集中监控方案的基础上,对油田的生产运行和管理提出了更高的要求。同时根据无人值守相关要求增设事故处理、紧急关断等安全处理措施。主要流程如下:

1)污水沉降罐高液位泄放。三相分离器(放水汇管)→高高液位泄放开关阀打开→站内事故罐(存储约15 min)→外输污水越站开关阀打开→越站外输至污水站。

2)该站停电或外输线故障。低含水油:打开去站内事故罐紧急开关阀,低含水油进入事故罐;当事故罐液位高报警, 启动越站紧急开关阀,越站外输至喇二联脱水站,并关闭去事故罐的紧急开关阀。

三相分离器(出油汇管) →外输油事故泄放开关阀打开→站内事故罐(存储3~8 h)→外输油越站开关阀打开→越站外输至喇二联脱水站。

三相分离器(放水汇管):外输污水越站紧急开关阀打开,低含水油进入越站外输至污水站。

3)天然气超压泄放或外输线故障。三相分离器(出气汇管)→压力超高泄放开关阀打开→站外放空装置。

4)燃料气紧急关断。燃料气→调压→计量→燃料气切断开关阀关闭→切断气源→加热炉。

针对以上应急处置流程分析,需在某转油放水站增设相应的监控点位,以实现远程联动,实时控制,转油放水站无人值守改造增设检测参数见表1。

表1 转油放水站无人值守改造增设检测参数Tab.1 Test parameters of unattended transformation and addition for oil transfer and water discharge station

2.2 污水站无人值守建设分析

2.2.1 集中监控点位要求

常规状态下,污水站在集中监控模式下的数据采集及监控点位进行了需求分析:

1)进站单元:总来水流量需要显示。

2)除油单元:沉降除油液位以及油水界面需要显示,液位需要报警。

3)缓冲升压单元:升压泵电流及状态需要显示,升压泵出口汇管压力需要显示及报警。

4)过滤反冲洗单元:滤罐进、出口压力汇管压力需要显示,反冲洗流量需要显示以及控制,反冲洗水管液位需要显示、报警以及联锁,反冲洗泵电流、状态需要显示。

5)外输单元:水罐液位需要显示、报警,外输水汇管压力需要显示、控制,外输水泵电流、状态需要显示。

6) 回收单元:回收水、回收油流量需要显示,回收油罐/水池液位需要显示、报警以及联锁,回收水泵、回收油泵出口汇管压力需要显示、报警。

7) 加药单元:加药罐液位以及状态需要显示,液位需设置报警。

2.2.2 无人值守数据显示及控制需求分析

某污水站采用“两级沉降+一级压力过滤”流程,站外水原水首先进自然沉降罐,再进混凝沉降罐,沉降后污水进入缓冲罐,再经外输泵外输至污水站;一、二次沉降罐顶部分理处的污油经污水泵升压输送至某转油放水站重新处理。涉及到安全方面的监控点位:

1)来水量大,液位仪表故障,会导致一、二次沉降罐冒罐;来水量少,液位仪表故障会影响水处理效果,因此需要增设总来水流量计量,一、二次沉降罐进、出口调节系统。

2) 来水量大,升压泵故障,液位仪表故障,会导致升压缓冲罐液位偏高,造成冒罐;来水量小,液位仪表故障,会导致升压缓冲罐液位偏低,造成升压泵抽空气蚀。下游不畅(过滤罐堵塞等)会引起升压泵出口压力偏高,导致泵憋压;下游管线泄漏,会导致升压泵出口压力偏低,影响正常生产。因此,要增设升压罐液位显示、高低报警,升压泵出口汇管压力显示、低报警,升压泵状态显示、启停控制、变频调节。

3) 来水量大,外输泵故障,液位仪表故障,会导致净化水罐液位偏高,造成冒罐;来水量小,液位仪表故障,会导致净化水罐液位偏低,造成外输泵抽空气蚀,下游不畅,也会引起外输泵出口压力偏高,导致外输泵憋压,因此,要增设净化水罐液位显示,并设置高低液位报警,外输泵状态显示、启停控制、变频调节并增设外输泵出口压力高高联锁停泵。

4) 来水量大,液位仪表故障,回收水泵故障,会导致回收水池液位偏高,造成回收水池溢流;来水量小,液位仪表故障,会导致回收水池液位偏低,造成回收水泵抽空气蚀。下游不畅会导致回收水泵压力偏高,造成泵憋压;下游管线泄漏会导致回收水泵出口压力偏低,影响正常生产。因此,要增设回收水流量计量,回收水泵远程启、停控制,回收水池液位显示仪表,回收水泵出口压力显示仪表、压力低报警功能。

仪表针对污水站工艺流程的安全分析,对某污水进站单元、除油单元、缓冲升压单元、过滤反冲洗单元、外输单元、回收单元以及加药单元,在无人值守模式下,数据的采集以及控制进行了相应的仪表增补。

2.2.3 污水站应急处置流程分析

某污水站采用无人值守的建设模式,为保证站库安全平稳运行,事故应急处置方案都存在适应性等问题,需要根据工艺、自控等设计进行相应的调整,主要流程如下:

1)双电源停电。关闭污水罐进口阀门,关闭升压泵进出口阀门并通知注水岗污水停产。

2) 污水岗外输憋压。污水岗升压泵(外输泵)增加变频控制,污水罐、注水罐进口增加电动阀实现远程控制,两个岗位根据水量需求,在中控室进行合理调控。

3)缓冲罐液位应急联锁控制。缓冲罐高液位时,防止冒罐,关闭缓冲罐进口阀门;缓冲罐低液位时,防止抽空,关闭缓冲罐出口阀门。

4)反冲洗罐液位应急联锁控制。反冲洗罐高液位时,防止冒罐,关闭反冲洗罐进口阀门;反冲洗罐低液位时,关闭反冲洗罐出口阀门。

5)回收水池冒顶。回收水泵具备远程启停动功能,立即启运回收水泵,降低液位。

针对以上应急处置流程分析,需在某污水站增设相应的监控点位,以实现远程联动,实时控制污水站无人值守改造增设检测参数见表2。

表2 污水站无人值守改造增设检测参数Tab.2 Test parameters of unattended transformation and addition for sewage station

2.3 注水站无人值守建设分析

2.3.1 集中监控点位要求

常规状态下,注水站在集中监控模式下的数据采集及监控点位进行了需求分析:

1)进站单元:总来水流量需要显示。

2)储水罐单元:液位需要显示及报警。

3)离心泵单元:注水泵进口流量、平衡管压力需要显示,进、出口压力需要显示、报警、控制以及联锁,注水泵出口温度、轴瓦温度、润滑油油压、电动机定子温度需要显示、报警以及联锁,注水泵状态需要显示。

4)冷却水单元:注水电动机冷却水进口汇管温度、出口温度、冷却水泵状态、稀油站冷却水进出口压力、稀油站冷却水流量需要显示,注水电动机冷却水流量需要显示、报警,冷却水罐液位需要显示、报警,冷却水泵出口汇管压力需要显示、报警以及联锁。

5)润滑单元:润滑油箱液位、稀油站供回油温度需要显示、报警,润滑油状态需要显示,总油压需要显示、报警以及联锁。

2.3.2 无人值守数据显示及控制需求分析

某注水站采用常规注水工艺,即多级离心式注水泵从注水储罐内吸水,升压后,经注水阀组调节,输至站外注水管网。涉及到安全方面的监控点位:

1) 污水站来水中断或者水量低, 会导致2 000 m3注水储罐液位偏低,造成注水泵气蚀,并且下游不畅、出口电动阀误关,会导致注水泵出口压力偏高,造成泵憋压,因此需要增设泵进口压力监测,并设置压力低联锁停泵。

2) 冷却系统故障,会导致注水泵出口水温、轴承温度、电动机风温、稀油站油温偏高,造成设备运行故障。因此需要增设以上点位温度监测并联锁停泵。

3) 下游管线破裂,会导致泵出口流量偏高,造成高压刺伤;泵故障、泵出口调节阀误关,会导致泵出口流量偏低或没有,可能造成2 000 m3注水储罐液位高。因此需要增设泵出口汇管压降速率高报警。

4)润滑油系统故障,会导致稀油站进口压力偏高;冷却水系统泄漏,会导致润滑油变性。因此需要在稀油站增设视频监控。

针对注水站工艺流程的安全分析,对某注水进站单元、储水罐单元、离心泵单元、冷却水单元以及润滑单元,在无人值守模式下,数据的采集以及控制进行了相应仪表增补。

2.3.3 注水站应急处置流程分析

1)双电源停电:关闭污水岗进口阀门,关闭泵出口阀门,增加不间断电源,给自控装置提供短期电源,可实现参数监视和电动阀操作。

2)单电源停电:立即关闭泵出口阀门,检查油泵、冷却泵是否完成切换,将切换开关调整到正确位置,控制好储水罐来水阀门,防止发生冒罐溢流。

3)注水泵反转:注水泵反转时关闭泵出口阀门,高压回流阀可在中控室实现开关操作。一旦反转,中控开启高压回流电动阀泄压。

4)高压管线阀门刺漏:停运注水泵,关闭泄漏点相关闸门,控制储水罐液位,实现远程停泵和控制罐进出口阀门。

5)润滑油进水:停运注水机泵,实现远程停泵,增加冷却水压高于润滑油压报警,增加润滑油在线含水监测系统,并设置联锁保护停泵。

针对以上应急处置流程分析,需在某注水站增设相应的监控点位,以实现远程联动,实时控制注水站无人值守改造增设检测参数见表3。

表3 注水站无人值守改造增设检测参数Tab.3 Test parameters of unattended transformation and addition for water injection station

3 经济效果评价

合建站采用合岗设计,采用无人值守模式后,打破原有的生产组织模式,组建运、维、抢队伍,岗位设置辖集中控制岗、巡回检查岗和维修保养岗3 个岗位,设置3 个班组定员25 人,其中班长3人,组员22 人,岗位设置辖集中控制岗、巡回检查岗和维修保养岗3 个岗位,具体分工为:一是集中控制岗13 人,其中主岗4 人、副岗8 人,实行四班轮换制。主岗负责生产调控操作,副岗在主岗指挥下配合操作;二是巡回检查岗7 人,工作日由班长带领进行巡检、保洁;三是维修保养岗5 人,主要承担相对简单、技术水平低的修保任务。对于难度大、技术能力要求高的修保工作由作业区里的专业队伍和外部专业队伍承担,在岗员工起到现场监管和协助作用。人员资源配置优化完全实行集中监控无人值守模式后,对比原岗位37 人定员,减员12 人。

因此,减少劳动定员12 人,人员费用年均标准一般为每人15 万元,财务目标收益率(12%),预计节约人工费用180 万元/a。

4 结论

1) 提供借鉴,通过确定合理无人值守模式,为数字化建设提供借鉴通过无人值守模式的创建工作,形成了工艺、自控、配电、通讯、土建等相关系统的无人值守建设模式,提升站库整体综合自动化控制,结合减少劳动定员、优化配置等实现投资最优化。此次建设投资较大,监控点位较多。随着自控技术的提升,逐步完善监控点位及功能,合理降低投资,提升降本增效的效果,为今后站库数字化建设提供经验借鉴及技术支撑。

2)跟踪某合建站运行情况,分析无人值守的适应性建设有转油放水多岗位无人值守站库,规划设计、生产运行、管理制度、管理模式等都存在适应性等问题,需在后期运行中逐步发现问题,并进行相应的调整和完善。因此,建议在投产初期采取远程监控、少人值守的运行模式,以保证站库安全平稳运行。同时,建议生产管理逐步探索适应该模式,为全厂未来无人值守管理提升提供借鉴。