硅片磨床伺服进给系统仿真模型与分析*

张逸民,朱祥龙,董志刚,康仁科,徐嘉慧,张津豪

(大连理工大学高性能精密制造全国重点实验室,大连 116024)

0 引言

硅片的磨削加工采用的是自旋转磨削,工作台自旋转的同时,空气静压主轴带动砂轮旋转,同时伺服进给机构带动砂轮向下进给,实现硅片减薄过程[1]。由于硅片硬脆材料特性要求工具相对工件的运动精度达到微米量级,现有磨床无法达到硅片加工对进给精度的要求。

硅片磨床的加工误差是进给系统静态误差和动态误差的综合作用,静态误差影响因素主要包括机械系统的几何误差和热误差,动态误差则主要由伺服系统与机械系统两者之间的耦合作用决定[2]。

目前,国内对于伺服进给系统的动态特性开展了相对应的研究。苏芳等考虑了丝杠和工作台振动特性并以此建立了进给系统动力学模型进行仿真分析,结果表明惯量比对直线进给系统动态特性有重要影响[3]。李杰、叶献彬等[4-5]分析了线性进给系统动态误差的产生过程、进给系统影响动态特性各类因素对动态误差的影响规律。

本文以硅片磨床为例,通过工控机与运动控制卡搭建了硅片磨床伺服进给控制系统,考虑伺服系统与机械系统的耦合作用建立了硅片磨床进给系统的机电耦合动力学模型,对模型进行了仿真分析,得到了动态响应结果,有利于硅片磨床的进给系统的设计与改进。

1 硅片磨床伺服进给系统

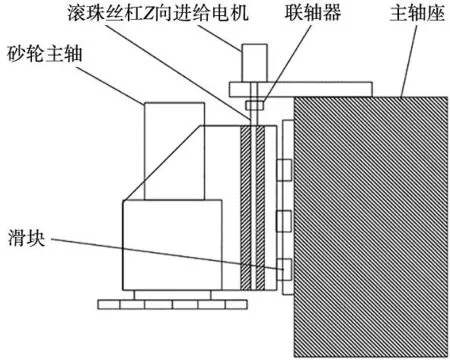

硅片磨床伺服进给系统由控制系统、运动控制卡、伺服电机、驱动器、机械传动装置组成,进给系统机械结构图如图1所示。

图1 伺服进给系统机械结构图

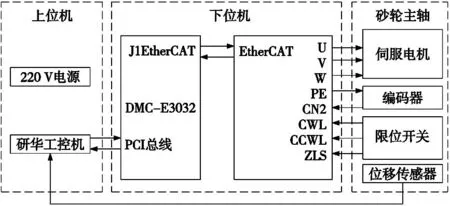

伺服进给机构控制系统示意图如图2所示,在加工时,安装在床身上的位移传感器经过实时测量砂轮主轴的实际位移,将输入位置偏差反馈给工控机,经工控机对信号的处理后,输出控制信号给下位机,伺服驱动器驱动电机旋转,从而带动滚珠丝杠旋转,实现砂轮的进给[6]。

图2 伺服进给机构控制系统示意图

2 硅片磨床进给系统动力学建模

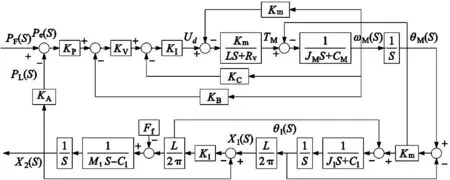

2.1 控制系统建模

硅片磨床进给系统采用的是表面贴片式的永磁同步电机,由于PMSM具有多变量、强耦合和非线性等特点,需要对其进行矢量控制解耦才能获得较好的控制性能。

为了便于后期控制器的设计,选择同步旋转坐标系d-q下的数学模型[7]。

PMSM的定子电压平衡方程[8]:

(1)

(2)

电动机的电磁转矩为:

(3)

式中:ud、uq分别是定子电压的d-q轴的分量,id、iq分别是定子电流的d-q轴的分量,R是定子的电阻,ωe是电角速度,Ld、Lq分别是d-q轴的电感分量,ψf是定子磁链的d-q轴的分量。

硅片磨床进给系统伺服电机采用电流控制PMSM方式解耦,采用id=0的控制策略,使电流矢量与磁场矢量成90°,永磁同步电机等同于他励直流电机,则此时:

(4)

(5)

(6)

式中:km为电机转矩常数,Jm为电机的等效转动惯量,Cm为电机的等效阻尼。

2.2 机械部分建模

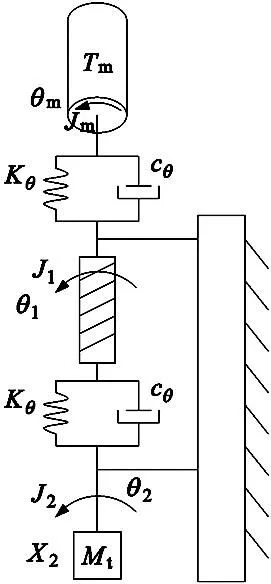

硅片磨床伺服进给机构机械传动部分主要由伺服电机、滚珠丝杠、联轴器、轴承、砂轮主轴等部分构成,主要功能是实现砂轮主轴的微量进给。将电机转子与联轴器等效为一个整体,滚珠丝杠与相连的螺母等效为一个整体,考虑两个整体的扭转刚度与阻尼,滚珠丝杠与相连的螺母之间的连接刚度与阻尼。

硅片磨床伺服进给系统动力学模型如图3所示。

图3 伺服进给系统结构图

根据牛顿第二定律,硅片磨床伺服进给系统动力学方程为[9-13]:

(7)

(8)

(9)

(10)

式中:Kθ为联轴器等效弹性系数,Cθ为阻尼系数,K1为丝杠等效弹性系数,C1为阻尼系数,C2为工作台阻尼系数,Jm为电机和联轴器的等效转动惯量,J1为丝杠的转动惯量,J2为工作台的转动惯量,Tm为电机输出转矩,T1为滚珠丝杠驱动扭矩,T2为工作台驱动扭矩,θm为电机和联轴器的等效输出角度,θ1为滚珠丝杠的输出角,θ2为工作台的转动角度,X1为滚珠丝杠旋转角度折算位移,X2为工作台的位移,F为磨削加工时的Z向磨削力。

其中刚度的计算公式为:

(11)

3 仿真分析

3.1 动力学模型建立

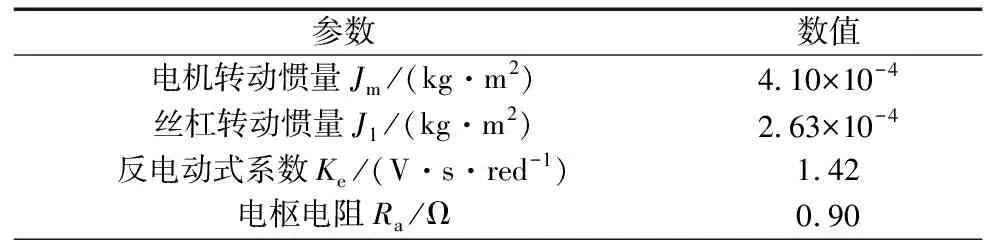

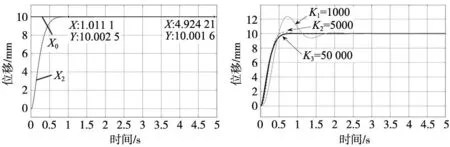

将进给系统动力学方程进行拉普拉斯变换以后,建立如图4所示的动力学模型,其中进给系统的参数如表1所示。

表1 进给系统参数

图4 动力学模型

3.2 仿真分析

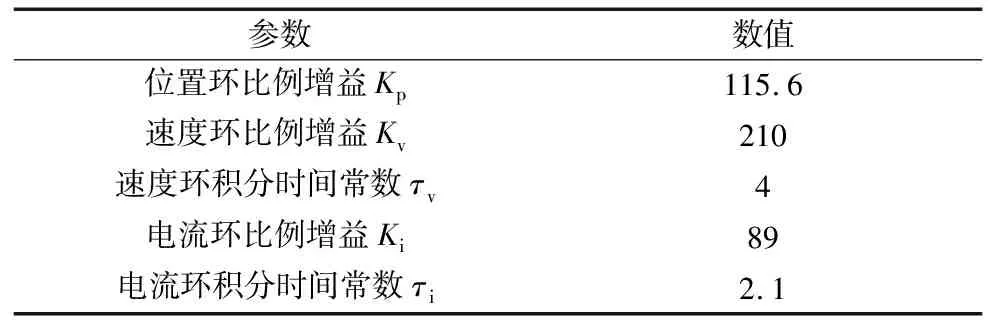

硅片磨床伺服进给系统的控制方式采用三闭环控制,其中位置环采用比例控制,速度环与电流环采用P-D控制[14],通过试凑法得出伺服进给系统的PID仿真参数如表2所示。

表2 PID控制参数

利用MATLAB中的simulink对进给系统动力学模型进行仿真分析,仿真模型如图5所示。

图5 动力学模型

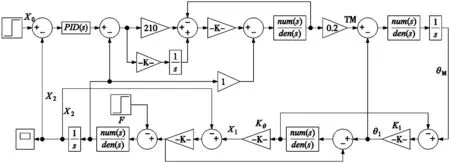

图6是该系统的输出位移响应曲线,从图中可以看出输出位移的超调量仅为0.15%,调整时间为1.37 s,可以较好地调整系统的输出位移,减小系统的稳态误差。

图6 系统位移输出响应曲线

图7是丝杆螺母连接刚度K1=1000 kg·m2、K2=5000 kg·m2、K3=50 000 kg·m2的工况下,系统位移输出曲线。从图中可以看出,丝杠螺母连接刚度减小后,系统输出有了明显的超调量。

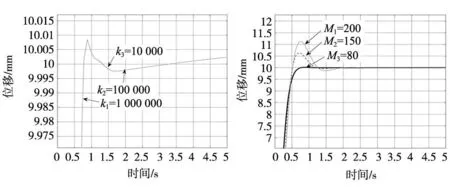

图8是联轴器刚度k1=1 000 000 kg·m2、k2=100 000 kg·m2、k3=10 000 kg·m2的情况下,系统位移输出曲线。从图中可以看出,随着联轴器刚度的减小,系统输出的无明显变化。

图8 不同联轴器刚度系统输出响应

图9是工作台质量M1=200 kg、M2=150 kg、M3=80 kg的情况下,系统位移输出曲线。从图中可以看出,随着工作台质量的增大,系统输出的超调量明显增加,且系统的稳定时间增长。

4 结论

本文针对硅片磨床伺服进给系统高精度且低速稳定的控制需求,通过理论分析硅片磨床伺服进给系统的机电耦合,搭建了硅片磨床伺服进给系统动力学模型,并对搭建的模型进行了仿真分析,通过仿真分析得出结论:

(1)从系统响应曲线可以看出,所搭建系统的响应较快运行平稳,超调量为0.15%,满足控制需求。

(2)伺服进给系统的滚珠丝杠连接刚度和工作台质量对系统的输出响应影响远大于联轴器刚度对系统输出的影响,随着丝杠连接刚度的降低、工作台质量的增加系统的超调量明显增加,稳定性下降。

(3)所设计的系统为硅片的精密加工提供了有利条件,准确性和实用性较强,可以为相关研究提供参考价值。