自驱修孔钻头动力参数及钻齿结构研究

刘 勇,李 阳,魏建平,苑永旺,代 硕,李林豫

(1.河南理工大学瓦斯地质与瓦斯治理国家重点实验室培育基地,河南 焦作 454000;2.河南理工大学煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

松软煤层瓦斯高效抽采难题是长期制约煤炭高效生产的重要原因之一[1-2]。尤其在松软煤层中采用水力化增透技术后,水的侵入导致煤体力学强度进一步降低,在抽采过程中极易发生塌孔、堵孔等现象[3-5],堵塞瓦斯运移通道,瓦斯抽采流量衰减极快,导致瓦斯抽采周期长,制约采掘交替和煤炭产能释放[6-8]。对发生塌孔、失去抽采能力的钻孔进行修复,恢复钻孔的抽采能力,是经济高效的技术手段[9-10]。

水射流自驱钻头修复失效钻孔技术具有经济、高效、适用性强等特点[11],具有广泛的应用前景。但随着瓦斯抽采钻孔钻进技术的发展,钻孔长度增加,定向长钻孔的长度普遍超过300 m[12-13]。长钻孔失效后,需要更大的推进力才能实现全钻孔修复疏通。提高钻头的推进能力是满足长距离失效钻孔修复的迫切技术需求。水射流自驱钻头的推进力与射流压力、喷嘴直径、喷嘴角度等参数有关[14]。喷嘴直径一定时,推进力与射流压力成正比;射流压力一定时,推进力随着喷嘴直径增大而增大[15]。笔者前期开展了钻孔修复运动方程关键参数研究[16],得出推进力等于后置喷嘴轴向推力减去前置喷嘴轴向反冲力和系统总摩擦阻力。前置喷嘴射流反冲力沿钻头轴线分力方向与钻头行进方向相反,增大了系统阻力,导致后置喷嘴射流提供的推力不足,长钻孔修复时需要更高的射流压力[17]。钻孔修复过程中,返水对钻头和高压软管产生阻力,钻孔角度和射流压力增大均导致返水流速增大,致使系统阻力增大[18]。提高射流压力和减小系统阻力是提高钻头推进能力的有效措施,减小系统阻力是更经济有效的技术思路。

为此,笔者前期基于水射流自驱旋转和机械钻头破煤相结合的理念,提出了自驱修孔钻头修孔方法[19],高压水经后置喷嘴喷射提供行进动力,前置喷嘴沿钻头切向布置,切向射流提供钻头旋转破煤清渣动力。由于钻头前置喷嘴射流不产生反推力,钻头推进能力得到提高。旋转钻头对煤体产生的压应力和剪应力是破煤、清渣的主要动力,而压应力和剪应力与钻头对煤体施加的钻进压力和扭矩有关。分析钻进压力与扭矩的影响因素,建立其控制方法和能量分配机制,是设计自驱修孔钻头的前提。钻进压力和扭矩均源于高压水能量经喷嘴转化和分配,合理分配高压水能量是该技术效能高效发挥的关键。常用钻齿结构包括阶梯钻齿、十字钻齿和三翼钻齿等。钻齿结构影响钻齿与煤体接触面和侵蚀角度,造成煤体压入破碎和切削破碎程度不同,故优选钻齿结构是实现高效破煤的关键[20-21]。

针对长距离失效钻孔修复难题,本文通过构建自驱修孔钻头旋转力学理论模型,明确自驱修孔钻头动力分配机制。基于旋转力学理论模型确定数值模拟方案,开展不同钻齿结构破煤数值模拟研究,优选钻齿结构。在此基础上形成自驱修孔钻头参数确定方法,优化设计自驱修孔钻头,并进行现场试验,为长距离失效钻孔修复难题提供新的技术思路。

1 自驱修孔钻头修孔原理及动力分析

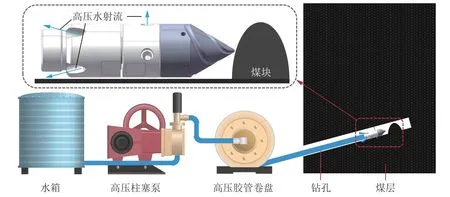

1.1 修孔原理

自驱修孔钻头修孔原理如图1 所示,系统装备包括高压柱塞泵、高压胶管卷盘、高压胶管和自驱修孔钻头。柱塞泵将高压水输送至修孔钻头,经钻头后置喷嘴喷出形成高压射流并产生推力,提供系统前进动力,同时用于机械钻齿对煤体施加钻进压力。前置喷嘴喷射切向射流,提供机械钻齿旋转扭矩,驱动机械钻齿旋转破煤。

图1 自驱修孔钻头修孔原理Fig.1 Principle of borehole repair with a self-propelled drill bit

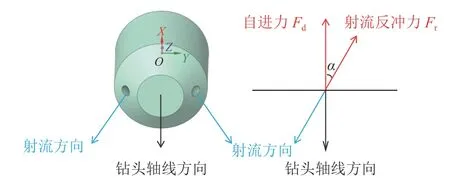

1.2 动力分析

钻头自进力决定了修孔距离和行进速度,钻进压力和扭矩决定破煤能力,转速决定破煤效率。自驱修孔钻头受力分析如图2 所示,钻头对煤体的钻进压力等于自进力减去摩擦阻力。射流反冲力是钻进压力、扭矩以及转速的动力来源。因此,基于射流反冲力理论公式推导钻进压力、扭矩和转速理论公式,并建立自驱修孔钻头旋转力学理论模型。

图2 自驱修孔钻头受力分析Fig.2 Force analysis of a self-propelled drill bit

1.2.1 射流反冲力

根据动量定理,物体喷出气体、液体或者固体时,被喷出的物体会产生一个反方向的推力,即反冲力。根据杨博凯[14]的研究,单个喷嘴产生射流反冲力Fr为:

1.2.2 钻进压力

钻进压力为钻头作用于煤体的力,数值上等于钻头自进力减去系统摩擦阻力。自进力Fd为各射流反冲力在钻头轴线上的合力。钻头自进力计算模型如图3 所示,其中α为喷嘴与钻头轴线夹角,即张角。

图3 自进力计算模型Fig.3 Propelling force calculation model

由式(1)可得:

钻孔修复过程中,系统总摩擦阻力由钻头和高压胶管与孔壁间的摩擦阻力和返水阻力组成。根据刘勇等[16]的研究,系统总摩擦阻力Ff为:

钻进压力Fp等于自进力Fd减去摩擦阻力Ff,即:

1.2.3 扭 矩

施加在钻头上的扭矩克服摩擦扭矩驱动机械钻齿旋转破煤,扭矩的大小等于扭力与力的作用线到转动轴垂直距离的乘积。扭力为射流反冲力在钻头外壁切线方向上的分力。扭力计算模型如图4 所示,其中β为喷嘴与钻头外壁切线方向夹角,即偏心角。

图4 扭力计算模型Fig.4 Torsional force calculation model

扭力计算公式为:

所以扭矩计算公式有:

扭力产生的扭矩除克服摩擦扭矩外,还用于驱动机械钻齿旋转破煤,则有:

其中摩擦扭矩和破煤扭矩计算公式分别为:

1.2.4 转 速

射流提供的扭矩克服系统摩擦扭矩后,使得钻齿旋转,机械钻齿转速决定破煤效率。根据温志辉等[19]的研究,转速计算公式为:

1.2.5 自驱修孔钻头旋转力学理论模型

结合式(1)、式(5)、式(8)构建自驱修孔钻头旋转力学理论模型:

由旋转力学理论模型可知,射流反冲力大小决定于射流压力、喷嘴数量和喷嘴直径。喷嘴的张角α和偏角β是钻进压力与扭矩分配的关键。当射流反冲力为定值时,钻进压力随张角α增大而减小,随偏心角β增大而增大;扭矩随偏心角β的增大而减小。自驱修孔钻头旋转力学理论模型为确定钻齿破煤数值模拟方案参数和优化设计自驱修孔钻头提供理论基础。

2 钻齿结构

2.1 物理模型

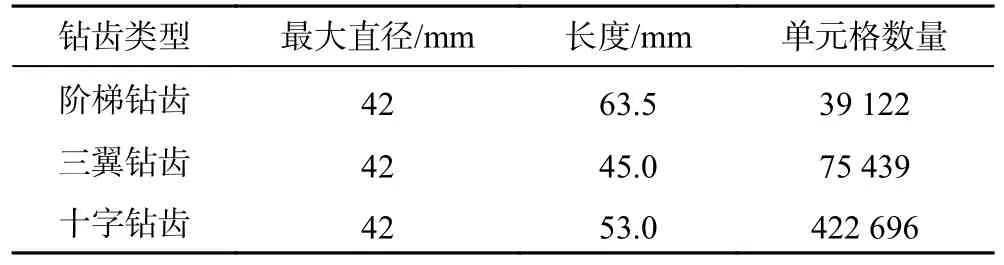

利用Solidworks 建立阶梯钻齿、三翼钻齿、十字钻齿和煤体模型,钻齿和煤体模型如图5 所示。通过Hypermesh 对钻齿和煤体模型进行网格划分,钻齿模型基本参数见表1。数值模拟中使用的煤体模型均相同,为边长60 mm 的正方体,煤体模型网格数量为216 000。应用软件中关键字对煤体模型进行固定,对钻齿施加钻进压力和扭矩,计算时间为0.1 s。

表1 钻齿模型基本参数Table 1 Basic parameters of cutting teeth models

图5 钻齿和煤体模型Fig.5 Models of cutting teeth and coal mass

2.2 HJC 本构模型及参数

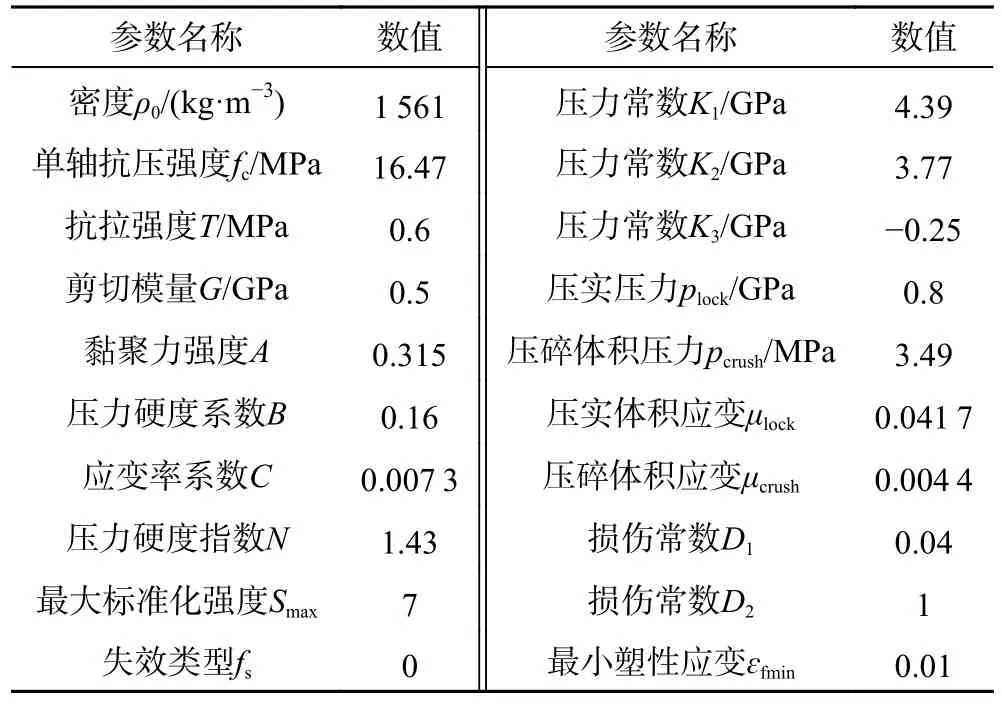

LS-DYNA 中HJC (Holmquist Johnson Cook)本构模型充分考虑了屈服应力的影响指标[22],通过MAT_HOLMQUIST_CONCRETE 关键字对HJC 本构模型进行定义。HJC 本构模型包括强度模型、损伤模型和状态方程,其中共涉及20 个参数,可分成5 类。物理力学参数:ρ0、fc、T、G;强度参数:A、B、C、N、Smax;压力参数:K1、K2、K3、plock、pcrush、μlock、μcrush;失效参数:fs;损伤参数:D1、D2、εfmin。

经强度模型、损伤模型和状态方程标定的煤样HJC 模型参数见表2。

表2 煤样HJC 模型基本参数Table 2 Basic parameters of the HJC model for coal samples

2.2.1 强度模型

如图6 所示,强度模型由归一化等效应力σ*进行描述,其表达式为:

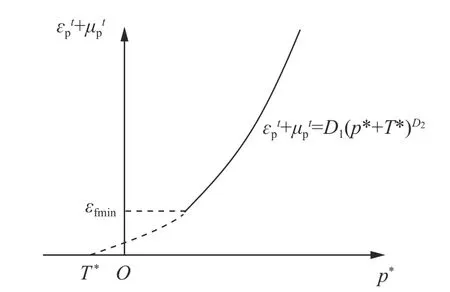

2.2.2 损伤模型

如图7 所示,模型损伤由塑性应变累积而成,其中塑性应变包括等效塑性应变εp和体积塑性应变μp,表达式为:

图7 损伤模型Fig.7 Damage model

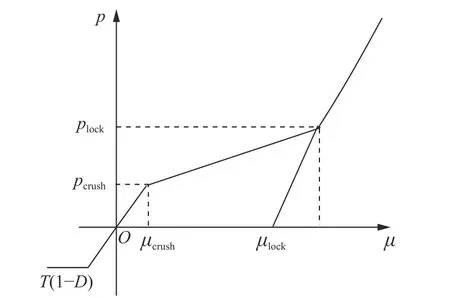

2.2.3 状态方程

如图8 所示,状态方程中静水压力p1与体积应变μ之间的关系分3 个阶段描述,分别为弹性压缩阶段、塑性变形阶段和密实阶段。

图8 状态方程Fig.8 State equation

第一阶段为弹性压缩阶段,该阶段静水压力与体积应变之间的关系为:

第二阶段为塑性变形阶段,材料原生孔隙逐渐压实,并产生塑性变形。此时,静水压力与体积应变之间的关系为:

第三阶段为密实阶段,此时材料无孔隙,且在此阶段材料被完全压碎。此时,静水压力与体积应变之间的关系为:

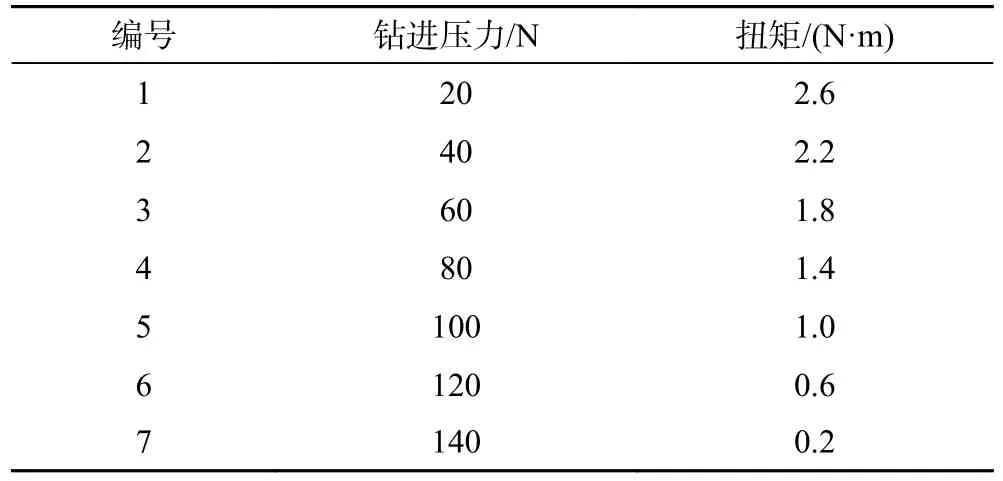

2.3 模拟方案

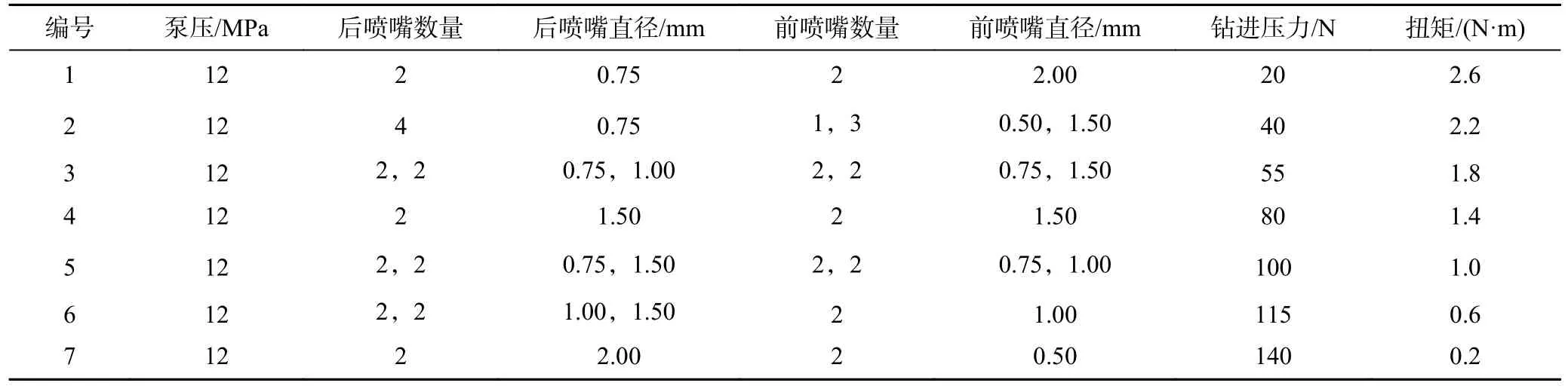

将不同结构钻齿破煤数值模拟分组,第Ⅰ组为阶梯钻齿破煤模拟,第Ⅱ组为三翼钻齿破煤模拟,第Ⅲ组为十字钻齿破煤模拟。由文献研究可知[16],当钻孔修复长度100 m 时,所需自进力120 N。根据实验室高压水泵条件,钻头后置喷嘴张角21°,前置喷嘴偏心角0°,喷嘴直径为0.50、0.75、1.00、1.50 和2.00 mm,由式(1)计算得出可为自驱修孔钻头提供150 N 射流反冲力。因此,破煤数值模拟中以150 N 射流反冲力为基础进行钻进压力与扭矩的分配。利用式(13)计算分配射流反冲力,得到钻进压力与扭矩分配结果见表3,其中钻进压力由20 N 逐渐增加至140 N,钻头扭矩由2.6 N·m 降至0.2 N·m。

表3 钻进压力与扭矩的分配Table 3 Distribution of drilling force and torque

2.4 模拟结果与分析

在钻进压力和扭矩共同作用下,钻齿对煤体造成压剪作用,当煤体受到的压应力或剪应力达到煤体强度极限时,煤体发生破坏,破坏体积通过失效网格单元数量量化。

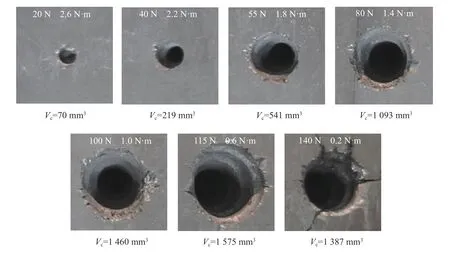

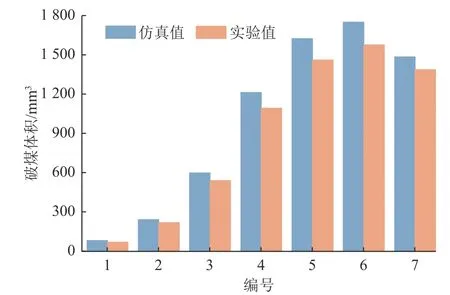

不同钻进参数作用下钻齿破煤体积变化曲线如图9所示。由图9 可知,对于阶梯钻齿,随着钻进压力增大、扭矩减小,破煤体积先增大后减小。当钻进压力120 N、扭矩0.6 N·m 时破煤体积最大,为1 750 mm3。对于十字钻齿,当钻进压力20 N、扭矩2.6 N·m 时,钻齿未对煤体造成破坏。当钻进压力40 N、扭矩2.2 N·m 时,破煤体积最大,为459 mm3。但随着钻进压力的增大、扭矩的减小,破煤体积呈现减小趋势,减小趋势相对稳定。对于三翼钻齿,随着钻进压力增大、扭矩减小,破煤体积不断减小。当钻进压力20 N、扭矩2.6 N·m 时破煤体积最大,为390 mm3。当钻进压力140 N、扭矩0.2 N·m时,破煤体积最小,为61 mm3。

图9 不同钻进参数作用下钻齿破煤体积变化Fig.9 Changes in coal-breaking volume for differently structured drill bits under different drilling parameters

2.4.1 阶梯钻齿

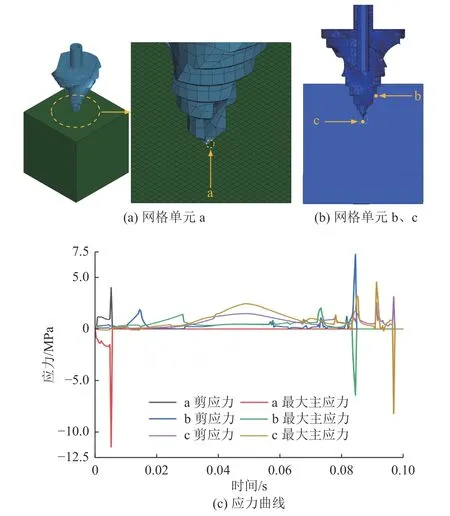

选取与钻齿相接触的失效网格单元,对比分析失效网格单元破坏形式。阶梯钻齿在钻进压力120 N、扭矩0.6 N·m 条件下接触网格单元及单元应力曲线如图10 所示。阶梯钻齿破煤时,齿尖在钻进压力作用下与煤体网格单元a 发生局部接触,如图10a 所示。因接触面积较小,钻齿对网格单元a 产生的压应力较大,如图10c 所示。当齿尖对煤体产生的压应力超过煤体抗压强度,网格单元a 产生压破坏。随着齿尖侵蚀进入煤体,钻齿的切削刃对水平方向的煤体进行切削,如图10b 所示,网格单元b 受切削刃产生剪应力超过煤体抗剪强度,网格单元b 产生剪切破坏。同理,位于钻齿正下方的网格单元c 破坏形式为压破坏,说明阶梯钻齿以压-剪破坏混合形式侵蚀煤体。根据网格单元a、b、c 的应力曲线,压应力是导致网格单元失效的主要形式。随着钻进压力增大,相同时间内阶梯钻齿破煤体积增大。在钻进压力120 N、扭矩0.6 N·m 时破煤体积达到最大,为1 750 mm3。阶梯钻齿呈锥形,破煤体积增大意味着钻齿侵蚀深度增加,进而导致钻齿与煤体接触面积增大,钻齿与煤体间的摩擦扭矩随之增加。而钻进压力增大的同时扭矩减小,转速随之减小,进而影响破煤效率。因此,当钻进压力进一步增大,扭矩进一步减小时,阶梯钻齿对煤体的破坏体积减小。

图10 网格单元a、b、c 及其应力曲线Fig.10 Grid units a,b and c and their stress curves

2.4.2 十字钻齿

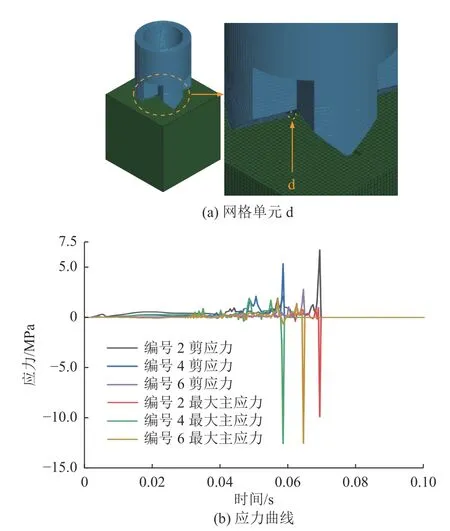

十字钻齿破煤模拟中网格单元d 如图11a 所示,该单元在编号2、4、6 条件下的应力曲线如图11b 所示。由图11b 知十字钻齿对网格单元d 造成压破坏。钻进压力达到一定值时,十字钻齿对网格单元产生的压应力导致单元失效。由图9 知,当钻进压力20 N、扭矩2.6 N·m时,十字钻齿未对煤体造成破坏;钻进压力40 N、扭矩2.2 N·m 时,破煤体积最大,为459 mm3。但煤体破碎体积并未随着钻进压力的增大而增大。钻进压力增大的同时扭矩减小,导致转速降低,进而降低了破煤效率。钻进压力增大提高的破煤效果与扭矩减小降低的破煤效果基本一致,因此随着钻进压力的增大、扭矩的减小,十字钻齿破煤体积波动趋势相对稳定。

图11 网格单元d 及应力曲线Fig.11 Grid unit d and stress curves for this unit

2.4.3 三翼钻齿

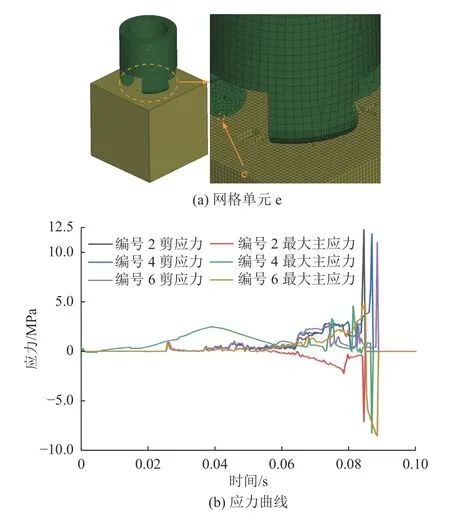

三翼钻齿破煤模拟中网格单元e 如图12a 所示,该单元在编号2、4、6 条件下的应力曲线如图12b 所示。由图12b 知三翼钻齿对网格单元施加剪应力导致网格单元失效。扭矩减小后,一方面使钻齿对网格单元产生的剪应力减小,另一方面钻齿转速降低影响破煤效率。因此在钻进压力为20 N、扭矩为2.6 N·m 时,破煤体积最大,为390 mm3。随着钻进压力增大、扭矩减小,三翼钻齿破煤体积呈现不断减小趋势。

图12 网格单元e 及应力曲线Fig.12 Grid unit e and stress curves for this unit

2.4.4 模拟结论

在相同钻进压力和扭矩条件下,不同结构钻齿破煤体积呈现不同。当钻进压力20 N、扭矩2.6 N·m 时,三翼钻齿破煤体积大于阶梯钻齿和十字钻齿,为390 mm3。当钻进压力40 N、扭矩2.2 N·m 时,十字钻齿破煤体积略大于阶梯钻齿和三翼钻齿,为459 mm3。当钻进压力60 N、扭矩1.8 N·m 时,阶梯钻齿的破煤体积略大于三翼钻齿和十字钻齿,随着钻进压力增大、扭矩减小,阶梯钻齿的破煤体积远大于三翼钻齿和十字钻齿。在钻进压力120 N、扭矩0.6 N·m 时,阶梯钻齿破煤体积最大,为1 750 mm3。

当射流反冲力为定值时,钻齿所受钻进压力增大意味自进力增大,而提高自进力是长距离失效钻孔修复的迫切需求。钻齿破煤是失效钻孔修复的重要环节,钻齿破煤能力决定了钻孔修复效果。

综上所述,阶梯钻齿为最优破煤钻齿,故选择阶梯钻齿作为自驱修孔钻头的钻齿结构。

2.5 阶梯钻齿破煤实验

为进一步明确阶梯钻齿破煤效果,选用阶梯钻齿作为修孔钻头钻齿结构,开展自驱修孔钻头破煤实验。实验装置如图13 所示,瓦斯抽采筛管水平放置并固定,煤样放置于筛管管口,连接高压胶管的钻头放置于筛管内,启动高压柱塞泵,高压水能量经喷嘴转化和分配产生钻进压力与扭矩,带动钻头自进并旋转破煤。通过改变喷嘴的数量和直径控制钻进压力与扭矩,实验方案见表4。尽可能保持实验与模拟条件一致,所用阶梯钻齿最大直径42 mm,长度80 mm。

表4 不同钻进参数条件下自驱修孔钻头破煤实验方案Table 4 Experimental program for coal breaking by self-propelled drill bits under different drilling parameters

图13 自驱修孔钻头破煤实验装置Fig.13 Experimental system for coal breaking by a self-propelled drill bit

破煤体积是表征阶梯钻齿破煤效果的重要因素。通过灌砂法测得破煤体积,其原理为利用颗粒均匀的砂置换孔洞的体积。计算公式为:

破煤实验结果如图14 所示,实验值与仿真值对比如图15 所示。由图14、图15 可知,随着钻进压力的增大与扭矩的减小,破煤体积呈先增大后减小的趋势,实验结果与阶梯钻齿破煤数值模拟结果规律基本一致。由于仿真软件中网格单元失效后,失效单元被直接删除,而实验过程中钻齿破碎的部分煤渣颗粒留存于侵蚀坑中,导致钻齿在钻进破煤过程中的摩擦增大,造成一定的能量损耗,致使实验结果与数值模拟结果产生误差。

图14 不同钻进参数条件下自驱修孔钻头破煤效果Fig.14 Coal-breaking performance of self-propelled drill bits under different drilling parameters

图15 破煤体积实验值与仿真值对比Fig.15 Comparison of experimental and simulation results with respect to coal-breaking volume

3 钻头设计

3.1 钻头参数确定方法

当钻孔和煤体参数确定时,钻孔修复所需的自进力与扭矩一定。由式(4)可知,修复钻孔过程中,自驱修孔钻头钻进压力等于钻头受到自进力减去系统总摩擦阻力。由式(10)可知,钻进压力的增大会导致钻头与煤体间的摩擦扭矩增大,导致钻头所需扭矩增大。自驱修孔钻头的自进力和扭矩均源于高压水能量经喷嘴转化和分配,合理设计的自驱修孔钻头结构能够有效分配高压水能量,是满足长距离失效钻孔修复的关键。因此,自驱修孔钻头参数确定具体步骤如下:

(1)通过LS-DYNA 数值模拟软件开展不同钻齿破煤模拟,优选钻齿结构,设计钻齿结构参数。

(2)依据井下高压柱塞泵工作参数和钻孔参数条件进行高压胶管和高压胶管卷盘选型。

(3)依据钻孔和高压胶管参数,通过式(3)确定系统总摩擦阻力,确定钻进压力,通过式(4)计算修复钻孔所需自进力。

(4)根据煤体物理力学性质,通过式(10)和式(11)计算所需扭矩。通过式(13)确定自驱修孔钻头喷嘴参数。

3.2 钻头设计

基于前期研究结论,选择阶梯钻齿作为自驱修孔钻头的钻齿结构。钻头结构如图16 所示,钻头主要由入口连接螺母、钻头底座、旋转体和阶梯钻齿组成。

图16 自驱修孔钻头结构Fig.16 Structure of a self-propelled drill bit with stepped teeth

根据钻孔参数条件,在保证环空比前提下,钻头整体外径为28 mm。钻头后置喷嘴由4 个沿圆周对称布置的喷嘴组成,前置喷嘴由4 个旋转对称布置的喷嘴组成。基于自驱修孔钻头结构,钻头进水轴体不旋转,后置喷嘴射流反冲力仅提供自进力及钻进压力,偏心角β应取90°。前置喷嘴α角不合理时会为旋转体提供推进力,使旋转体与限位片间摩擦力增大,从而增大摩擦扭矩,故张角应取90°。

自驱修孔钻头如图17 所示,其中后置喷嘴直径为2 mm,张角α为20°,偏心角β为90°;前置喷嘴直径1 mm,张角α为90°,偏心角β为0°。

图17 自驱修孔钻头Fig.17 A self-propelled drill bit for borehole repair

4 现场试验研究

4.1 实验地点

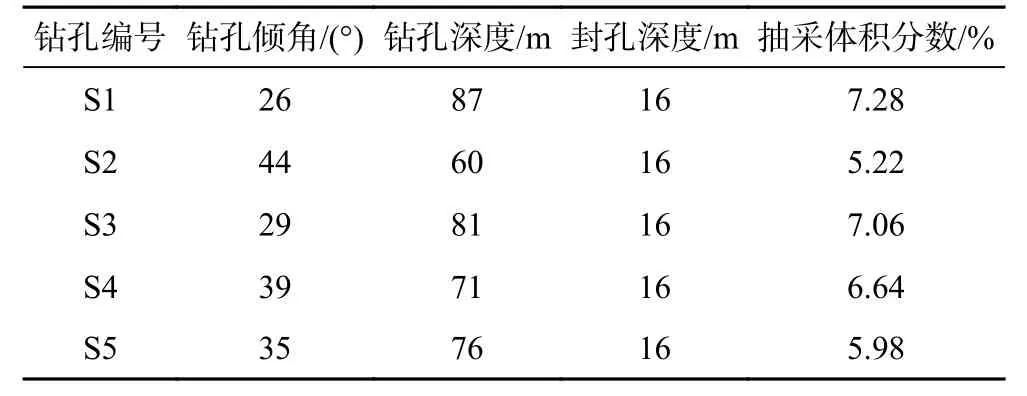

自驱修孔钻头钻孔修复技术应用地点选择在郑煤集团超化煤矿22 煤柱面底抽巷。实验地点煤层坚固性系数0.10~0.23,瓦斯压力0.45 MPa,瓦斯含量约7.62 m3/t,煤层煤质松软,透气性差且埋深较大,导致瓦斯抽采孔塌孔现象严重。试验地点失效抽采钻孔参数见表5。

表5 失效钻孔参数Table 5 Parameters of failed boreholes

根据井下高压柱塞泵额定压力和额定流量,选定高压胶管基本参数为:内径16 mm,外径24 mm,工作压力25 MPa。选定高压胶管卷盘,负责有序回收并缠绕高压胶管。应用自驱修孔钻头钻孔修复技术开展现场试验。

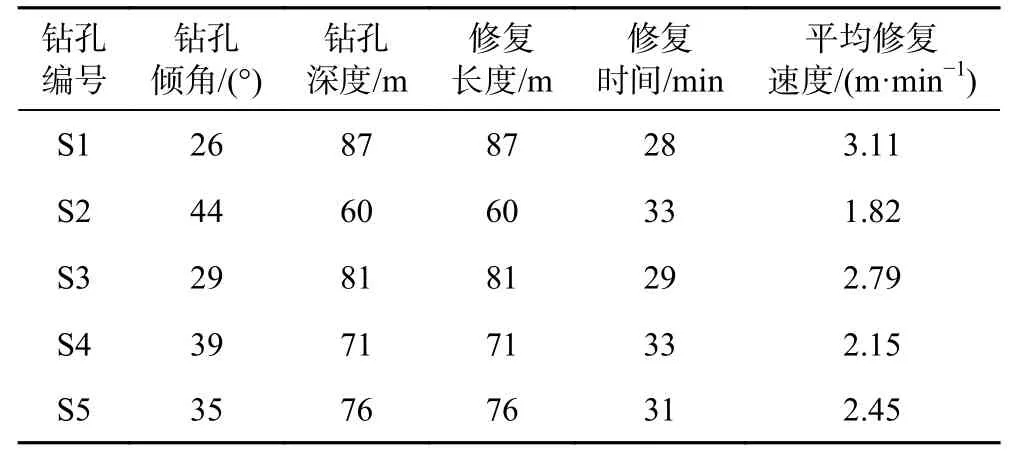

4.2 钻孔修复实验

为了明确钻孔修复效果,对比分析塌孔钻孔和塌孔后修复钻孔的瓦斯抽采数据。塌孔后修复钻孔编号为S1、S2、S3、S4、S5;塌孔未修复钻孔编号为D1、D2、D3、D4、D5。钻孔修复过程中,记录钻孔修复时间和修复长度,统计出塌孔钻孔平均修复速度,见表6。

表6 钻孔修复参数Table 6 Parameters of borehole repair

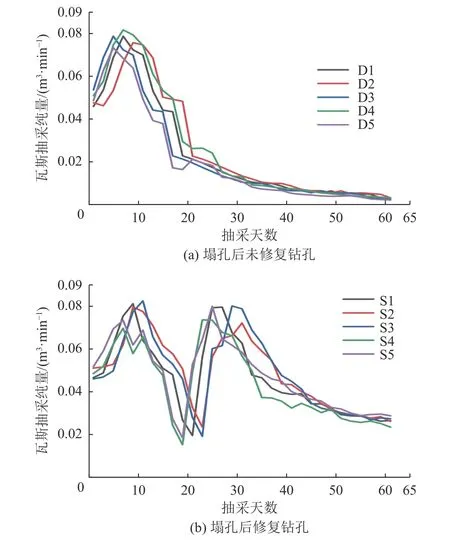

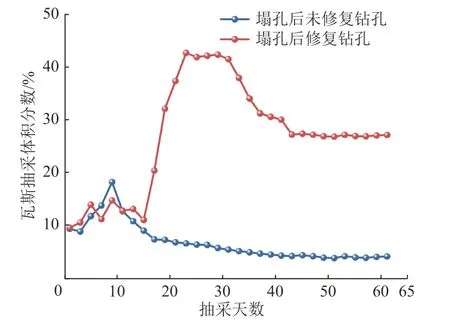

对塌孔未修复钻孔和塌孔后修复钻孔的瓦斯抽采情况进行监测,监测结果如图18、图19 所示。

图18 瓦斯抽采纯量变化曲线Fig.18 Changes in scalar drainage rate for unrepaired and repaired boreholes

图19 瓦斯抽采体积分数变化曲线Fig.19 Changes in gas concentration during gas drainage

由表6 可知,钻孔S2 的平均修复速度最低,为1.82 m/min,钻孔S1 的平均修复速度最高,为3.11 m/min,相比水射流自驱钻头,修孔速度提高了1.2 倍[23]。由图18、图19 可知,应用自驱修孔钻头钻孔修复技术的钻孔瓦斯抽采纯量和抽采体积分数明显提高。经统计,塌孔未修复钻孔单孔瓦斯抽采纯量平均为0.024 m3/min,而塌孔后修复钻孔单孔瓦斯抽采纯量平均为0.047 m3/min,抽采纯量提高了1.96 倍。在瓦斯抽采体积分数方面,塌孔未修复钻孔瓦斯抽采体积分数平均为6.73%,塌孔修复钻孔瓦斯抽采体积分数平均为26.77%,抽采体积分数提高了3.98 倍。塌孔钻孔在修复后40 d 内能够保持较好的抽采效果。

5 结论

a.建立了自驱修孔钻头旋转力学理论模型,明确了射流压力、喷嘴数量和喷嘴直径决定射流反冲力大小,喷嘴的张角α和偏心角β是钻进压力和扭矩合理分配的关键参数。当射流反冲力为定值时,钻进压力随张角α的增大而减小,随偏心角β增大而增大;扭矩随偏心角β的增大而减小。

b.在相同的钻进压力和扭矩条件下,不同结构钻齿破煤体积呈现较大差异,阶梯钻齿破煤效果优于三翼钻齿和十字钻齿。当射流反冲力为定值时,随着钻进压力增大、扭矩减小,阶梯钻齿破煤体积先增大后减小,当钻进压力120 N、扭矩0.6 N·m 时,破煤体积最大。

c.根据超化煤矿22 煤柱面底抽巷钻孔和煤体参数,确定最优钻头结构参数为:钻头外径28 mm,4 个后置喷嘴沿圆周对称布置,喷嘴直径2 mm,张角20°,偏心角90°;4 个前置喷嘴旋转对称布置,喷嘴直径1 mm,张角90°,偏心角0°。工程应用结果表明:瓦斯抽采纯量提高1.96 倍,瓦斯抽采体积分数提高3.98 倍;相比水射流自驱钻头,修孔速度提高1.2 倍。

符号注释:

A为黏聚强度;B为压力硬度系数;C为应变率系数;d为喷嘴直径,mm;D为损伤变量;D1、D2均为损伤常数;Fr为射流反冲力,N;Fd为自进力,N;Ff为摩擦阻力,N;Fp为钻进压力,N;Ft为扭力,N;i为扭矩损耗系数;j为综合损失系数,m3;k为单位长度综合摩擦阻力系数,N/m;k'为钻头与煤体间摩擦因数;K为体积模量;K1、K2、K3均为压力常数;L为力的作用线到转动轴的垂直距离,m;ms为填洞所用砂质量,kg;M为总扭矩,N·m;M1为摩擦扭矩;M2为破煤扭矩,N·m;n为转速,r/min;N为压力硬度指数;p为射流压力,MPa;p*为归一化静水压力,p*=p1/fc,p1为静水压力,MPa,fc为单轴抗压强度,MPa;plock为压实压力,GPa;pcrush为压碎体积压力,MPa;S1为钻头与煤体接触面积,m2;S2为切削齿与煤体接触面积,m2;T*为归一化抗拉强度,T*=T/fc,T为抗拉强度,MPa;Vc为破煤体积,m3;x为钻孔修复距离,m;α为张角,(°);β为偏心角,(°);ε*为等效应变率,ε*=ε/ε0,ε为实际应变率,ε0为参考应变率;εp为等效塑性应变;Δεp单位时间步长等效塑性应变;+为当前积分时步下塑性应变之和,t为积分时间步长;μp为体积塑性应变;Δμp单位时间步长等效体积塑性应变;μ为体积应变;为修正体积应变;μlock为压实体积应变;μcrush为压碎体积应变;ρs为所用砂密度,kg/m3;σ*为归一化等效应力,σ*=σ/fc,σ为实际应力,MPa;τ为煤体抗剪强度,MPa。