灰岩在烧变过程中的热破裂机制试验研究

张卫强,曹志成,周琦忠,王左券,吴 云

(1.中国矿业大学 资源与地球科学学院,江苏 徐州 221116;2.中国矿业大学 矿区深部零碳负碳技术教育部工程研究中心,江苏 徐州 221116;3.中国矿业大学 地热资源研究中心,江苏 徐州 221116;4.江苏省地质矿产局第五地质大队,江苏 徐州 221004)

烧变岩作为煤层自燃的重要产物,在世界范围内广泛分布。烧变作用后,煤层围岩结构发生显著变化,导致其物理力学性质及工程效应随之发生明显改变[1-3]。掌握岩石结构在烧变过程中的演化规律,可有效预判烧变岩区的工程地质特性,规避一些意想不到的地质灾害[4-6]。因此,开展烧变岩结构演化机制研究具有重要的理论意义和工程应用价值[7-8]。

目前,关于烧变作用下岩石结构演变特征等方面的研究还相对较少,研究方法主要以温压交变条件下的岩石热破裂室内试验、现场观测及数值模拟为主[9-12]。岩石热破裂试验方面,主要通过SEM、核磁共振、CT 扫描等微观测试方法探究热破裂累进过程及结构损伤在物理力学性质上的响应特征[13-16],如左建平等[17]利用扫描电镜(SEM)研究了砂岩的热破裂特征,发现矿物的热力学性质对裂缝发育影响显著;赵阳升等[18]利用CT扫描观测了花岗岩的三维热破裂过程,得到不同温度下的热裂纹形态特征;孙中光等[19]基于核磁共振研究了花岗岩孔隙特征随温度的变化规律;张卫强[20]研究了高温作用后岩石结构损伤与波速、电阻率和强度等物理力学性质的关联关系。现场观测方面,主要是对烧变区的结构进行探测,探测结果与地层水文地质特征相联系[21-22]。数值模拟方面,主要是基于固热耦合模型、有限元分析等方法模拟岩石热破裂过程[23-24]。热破裂机理方面,主要通过矿物成分、物理化学反应及微观结构的变化探究其破裂成因[20,25-26]。以上研究虽提高了对高温作用下岩石结构演变特征的认识,但研究对象以深部地层的岩浆岩居多。含煤地层为沉积岩,其矿物组分、结构和胶结方式与岩浆岩差异巨大,热破裂演变机制也完全不同。灰岩是含煤地层的典型岩性之一,也是煤矿地质灾害防治的重点关注对象,其在煤层自燃中虽很少与煤火直接接触,但也经常处于烧变范围内[27-28],其结构特征随烧变程度的演化机制尚不明晰,有待进一步开展多尺度的系统研究。

针对以上研究背景,笔者以灰岩为研究对象,通过不同高温作用模拟烧变过程,探究灰岩试样宏-细-微观结构随温度的演变规律,通过数值模拟获取升降温过程中温度场和热应力场的分布特征及数值变化规律,X 射线衍射(XRD)结合SEM 测试,探究不同温度下灰岩主要矿物成分及其矿物颗粒的变化特征,综合热应力和矿物分解揭示不同温度段灰岩结构热破裂的机理,以期深化岩体破裂相关理论研究,为烧变岩区工程活动提供借鉴和指导。

1 试验样品及步骤

1.1 试验样品

试验所用灰岩试样采自江苏徐州某矿,平均密度2.71 g/cm3,表面呈灰色,质地均匀,无肉眼可见裂纹,局部可见方解石填充的白色条带。通过X 射线衍射测试,查明试样的主要矿物含量为方解石、白云石、石英、白云母和菱镁矿,石英、白云母和菱镁矿含量均较少,结果如图1 所示。试验所用试样的规格为ø50 mm×25 mm 的标准圆柱体,端面不平整度和侧面不平整度的误差分别在0.02 mm 和0.20 mm 以内。

1.2 试验步骤和仪器

为模拟烧变过程中高温对岩石的烘烤作用,对分组后的灰岩试样进行不同目标温度的高温处理,温度分别设为100、200、300、400、500、600、700 和800℃,每组设2 个平行试样,加热前需对天然试样进行称重和拍照。考虑地下煤层自燃过程相对缓慢,本次试验将升温速率设置为5℃/min(避免热冲击作用)。试样在马弗炉中完成高温处理,并在目标温度下保持恒温2 h(保证试样充分受热),降温方式采用室温空气中自然冷却。

对经历不同高温作用后的灰岩试样再次进行称重及表面裂隙的观测和拍照,然后利用真空增压饱和缸对试样进行20 MPa 压力下的饱和处理(饱和时间12 h),对饱和试样再次称重,根据吸水质量计算开孔孔隙率。通过加热前后的质量差与加热前试样的质量之比计算质量损失率。最后,利用试验后的试样制作扫描电镜和X 射线衍射的试样并进行测试,从微观结构和主要矿物成分的变化特征方面探讨灰岩烧变过程中的热破裂机理。试验所用的主要仪器如图2 所示,试样开孔孔隙率和质量损失率的计算公式如下:

图2 主要试验仪器Fig.2 Primary devices for experiments

2 试验结果与分析

2.1 宏观热破裂特征

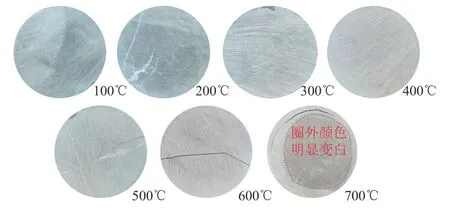

图3 显示了不同温度作用后灰岩的宏观形貌变化特征。可见,当经历温度低于500℃时,灰岩的表观形貌未发现肉眼可见的变化,仅表观颜色有略微变化,由青灰色向土黄色过渡。当经历温度达到500℃时,试样表面可观察到一条与边缘近乎垂直的细小裂纹,热破裂现象开始出现。随着经历温度的持续升高,热破裂现象越来越明显。在经历温度为600℃时,灰岩试样发育了2 条热裂纹,且在延伸过程中相交,将试样劈裂成两块。当加热温度达到700℃时,热破裂的模式发生了显著变化,并未观察到从试样边缘起裂并沿大角度向内延伸的热裂纹,而是在靠近试样边缘位置发育了与试样边缘近似平行的圆弧型裂纹,且裂纹两侧的颜色明显不同;试样边缘的棱角也大部分脱落,圆弧型裂纹与边缘之间偶见细小连接裂纹。试样中间部位的颜色与边缘位置不同的原因是试样在室内空气中自然降温冷却,冷却过程中试样底部与空气无充分接触,致使CaO 不能与空气中的水分充分反应生成Ca(OH)2,从而引起试样中部和边缘位置颜色的差别。当经历温度达到800℃后,灰岩发生了剧烈的热破裂现象,完全破碎,不成形状。

图3 高温作用后灰岩的宏观形貌变化特征Fig.3 Changes in the macroscopic morphologies of limestone samples under high temperatures

基于以上分析,可将研究温度范围内灰岩试样的宏观热破裂过程分为3 个阶段:(1) 孕育阶段(常温至400℃):试样未发生热破裂;(2) 裂纹发育初期阶段(500~600℃):裂纹形态较简单,以直线型裂纹发育为主,数量较少,主要是已发育裂纹的扩展;(3) 复杂裂纹发育阶段(700~800℃):当温度达到700℃时,试样表面发育圆弧型裂纹为主的复杂裂纹,附近伴有一些细小的次级裂纹发育。当经历温度达到800℃时,试样矿物成分发生显著变化,结构发生严重损伤,加上热应力较高,致使试样完全破碎。由此可见,岩石热破裂的发生需要一定的时间积累,不是升高到目标温度破裂即发生,即热破裂形式随着经历温度的升高不会累进叠加,而是在不同温度范围呈现出不同模式。

2.2 细观结构破裂特征

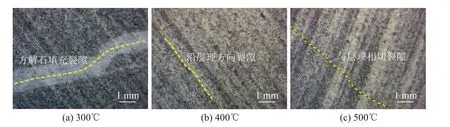

为进一步研究灰岩的热破裂机制,通过细观显微镜对经历不同温度作用后的试样表面进行了细观观测(放大50 倍左右),结果如图4 所示。在细观尺度上,观察到热破裂发育的起始温度相对宏观尺度要低。在经历300℃的试样中观察到在方解石填充裂隙中出现了细微裂隙,但在层理及其他区域均未观测到裂隙。当经历温度达到400℃时,在层理位置观察到一条长度和宽度均很小的且沿着层理方向发育的裂隙。垂直层理方向的裂隙在500℃时初次观测到,且裂隙的宽度相对300~400℃试样明显增大,在肉眼尺度上已可观察到。更高温度试样的裂隙发育特征与宏观热破裂现象一致。

图4 灰岩细观热破裂特征Fig.4 Mesoscopic thermal cracking characteristics of limestone samples

2.3 微观结构损伤特征

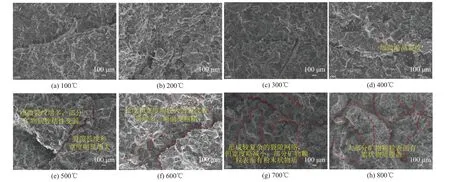

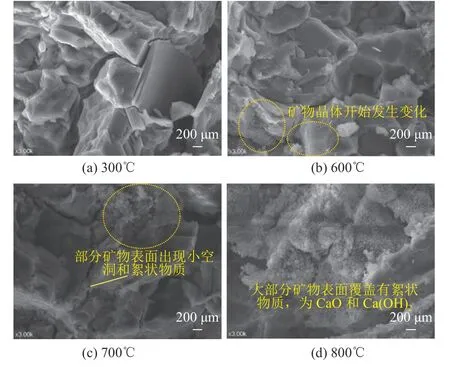

灰岩热破裂的本质是矿物结构或胶结物的损伤或破坏,故运用扫描电镜对不同温度作用后灰岩试样的微观结构演变特征进行了观测。考虑灰岩的宏-细观破裂特征相对较简单,并未形成复杂的缝网结构,故本次选取未破裂区进行研究,放大倍数选用500 倍,结果如图5 所示。从扫描电镜结果可知,灰岩的矿物晶体颗粒排列很紧密,粒径相对较均匀,在400℃前均未观察到明显的裂隙发育;当经历温度达到400℃时,观察到有少量细小沿晶裂隙开始出现,裂隙的宽度和长度均较小;随着经历温度的持续升高,裂隙的数量和尺寸均逐渐增大,在500℃时观察到一条几乎贯穿观测区域的较宽裂隙,且部分颗粒间胶结的致密性有所降低;在经历温度为600℃时,可见较多长度和宽度均较大的裂隙发育,试样的断口形貌也有显著变化,断口粗糙度变大,平整的矿物断面明显变少,这说明矿物间的胶结强度明显降低;当经历温度达到700℃时,裂隙数量和长度进一步发育,但裂隙宽度反而较600℃有所下降,裂隙之间相互连通形成缝网结构,矿物颗粒表面出现絮状物质;800℃试样的裂隙数量和发育程度与700℃试样相差不大,但矿物颗粒出现较大变化,颗粒表面几乎布满絮状物质,这也是800℃试样整体碎裂的主要成因。

图5 高温作用对灰岩微观结构的影响(500 倍)Fig.5 Effects of high temperatures on the microstructures of limestone samples (500 times)

为进一步观察矿物晶体表观形貌的变化,将扫描电镜的放大倍数提升到3 000 倍,结果如图6 所示。可见,经历500℃的灰岩试样的矿物晶体还很完整,虽有沿晶裂隙发育,但颗粒表面十分规整;600℃试样的少部分矿物晶体表面呈现蜂窝状,说明开始发生化学反应;700℃时,部分矿物表面出现小的孔洞和絮状物质;800℃时,矿物晶体表面几乎被白色的小圆球覆盖,整体呈絮状。

图6 灰岩矿物颗粒微观形貌的变化特征(3 000 倍)Fig.6 Changes in the microscopic morphologies of limestone mineral grains (3 000 times)

2.4 开孔孔隙率和质量损失率变化特征

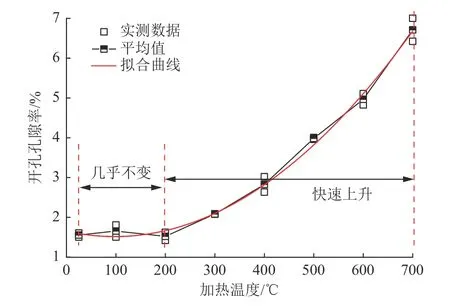

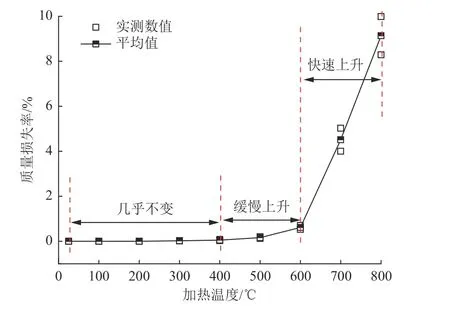

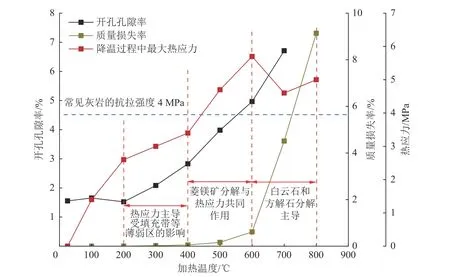

由经历不同温度后灰岩试样微-细-宏观结构的观测结果可知,热破裂和矿物成分转变是灰岩高温损伤的主要体现。结构及矿物成分变化会引起孔隙率和质量的改变,不同温度作用后灰岩试样的开孔孔隙率和质量损失率测试结果如图7 和图8 所示。

图7 高温作用后灰岩开孔孔隙率的变化Fig.7 Changes in the porosity of open pores in limestone samples under high temperatures

图8 高温作用后灰岩质量损失率的变化Fig.8 Changes in the mass loss rate of limestone samples under high temperatures

图7 显示,灰岩的开孔孔隙率在200℃之前变化不大,200℃后快速增大,尤其是400~700℃段增长最快。200~700℃段的开孔孔隙率曲线可拟合为二项式函数,相关系数高达0.988,具体的函数表达式如下:

图8 显示了不同温度作用后灰岩试样的质量损失率变化曲线,可以看出,研究温度范围内灰岩的质量损失率呈阶段性变化规律,大致可分为3 个阶段:(1) 常温至400℃:试样的质量损失率基本没有变化;(2) 在400~600℃:质量损失率略有升高;(3) 600~800℃:质量损失率急剧增大,从600℃时的0.61%增长到800℃时9.14%,增长速率达15 倍左右。对比分析不同温度后灰岩结构、开孔孔隙率及质量损失率的变化特征发现,质量损失率与结构演变的对应关系相对较好,400℃前试样仅在方解石填充裂隙或层理局部位置发育细微裂纹,正常岩石结构未发生破裂,主要矿物成分未发生分解,质量损失率基本未变;400~600℃时,灰岩试样结构开始缓慢发生热破裂,同时含量较低的菱镁矿开始分解,释放CO2,引起质量损失率缓慢上升;600℃后热破裂快速发育,主要矿物成分方解石和白云石逐渐分解,导致质量损失率快速上升。

3 灰岩热破裂机理分析

已有研究表明,高温作用下岩石脱水、相变、矿物分解、分子键断裂等物理化学反应是造成岩石热损伤的主要原因[5,17,28]。由于本次试验所用灰岩试样结构致密,本身含水量极低(小于1%),且试验前进行了统一的干燥处理,故高温作用后自由水丧失对试样的影响很小,这与图8 中试样的质量损失率在400℃前基本不变相互印证。根据高温作用后灰岩试样结构的演变特征发现,热破裂和矿物成分变化是本次研究温度范围内的主要损伤表现。因此,本节主要从热应力和矿物成分的角度探讨灰岩烧变过程中的热破裂机理。

3.1 热应力

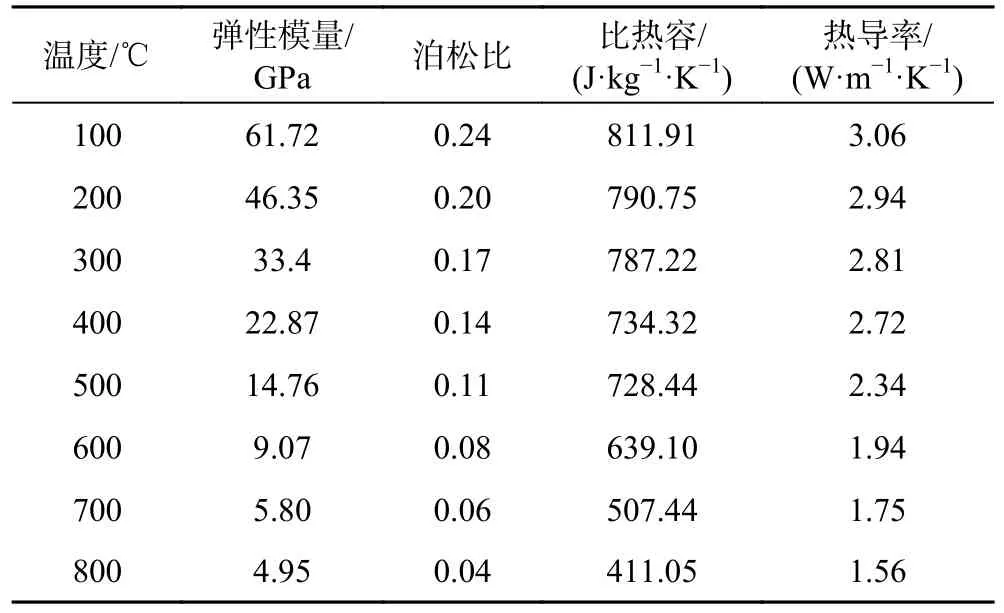

采用COMSOL Multiphysics 软件构建灰岩试样模型(图9),模拟升降温过程中试样的热应力变化规律。考虑所用灰岩试样相对较均质,为简化模拟工作,忽略了高温作用下矿物的分解,并将试样假设为各向同性的均质体。网格划分采用均分网格方式,网格形状为三角形。所建数值模型尺寸为ø50 mm×25 mm,边界设置为自由边界,根据室内试验条件设置周边环境的空气温度,加热过程中空气的温度设为(20+5t)℃,降温过程中空气的温度设定为20℃。依据参考文献中类似灰岩在不同温度作用后的力学和热学参数,对数值模拟模型进行参数赋值[25-27],见表1。

表1 数值模型参数赋值Table 1 Assigned parameters for the numerical model

图9 灰岩试样数值模型Fig.9 Numerical model for limestone samples

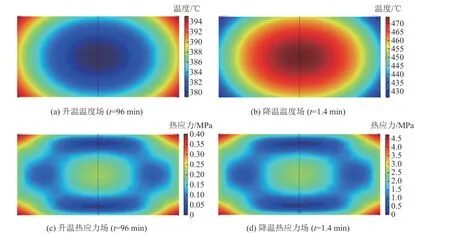

基于以上模型,模拟了灰岩试样升降温过程中温度场及热应力场的变化特征。不同目标温度下温度场和热应力场的分布特征及演化规律基本一致,以500℃试样的轴向切片为例进行展示和分析,如图10 所示。从图10a 和图10b 可知,升温过程中试样中间部位温度最低,棱角位置处最高,等温线从外向内呈椭圆形分布;降温过程的温度场分布形态与升温过程基本一致,但中间温度最高,棱角处温度最低。图10c 和图10d 展示了热应力场的分布特征,可见升降温过程中热应力场的分布形态特征基本一致,均是棱角处热应力最大,顶底面和侧面的中部靠近试样表面处热应力最低,试样中间部位的热应力位于中间水平。热应力差最大位置为与最低热应力带接触的部位。

图10 500℃时升降温过程中灰岩试样温度场和热应力场的分布特征Fig.10 Distributions of the temperature and thermal stress fields of limestone samples during temperature rise and fall at around 500℃

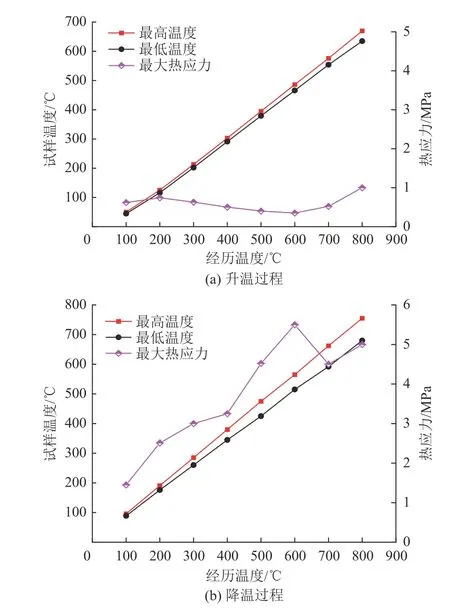

模拟过程中发现,升温过程中当环境温度达到目标温度时,试样内部的温度差及热应力达到最大值,而降温过程中热应力的最大值基本出现在2 min 内。对不同目标温度试样在升降温过程中的最高、最低温度及最大热应力的数值进行统计,如图11 所示。升温过程中,随着目标温度的升高,试样的最大温差逐渐增大,但整体数值不大;热应力在600℃前变化不大,且由于弹性模量、热导率等参数随温度的变化导致热应力在200~600℃略有下降,600℃热应力有相对较大的增大,但最大热应力在1 MPa 左右,无法使灰岩正常的结构发生热破裂。降温过程中,试样的最大温差相对升温过程明显增大,最大热应力的变化速率和数值范围也显著变大,且可大致分为3 个阶段:(1) 400℃前:最大热应力随着经历温度的升高快速增大,当经历温度达到300℃时,热应力已达到3.0 MPa 左右,对应细观结构中方解石填充带的热裂纹,可见方解石填充带的抗拉强度在2.5~3.0 MPa(200℃时的热应力在2.5 MPa 左右);(2) 400~600℃:最大热应力随着经历温度的升高急剧增大,在500℃时热应力在4.5 MPa 左右,基本达到了灰岩的抗拉强度,解释了灰岩宏观结构在500℃出现与层理斜交的热裂纹的力学成因;(3) 600~800℃:最大热应力相对600℃有所降低,在4.5~5.5 MPa 波动。因此,判定导致试样在600~800℃尤其是700~800℃间结构的快速破裂及失稳的主控成因是矿物分解而非热应力。

图11 升降温过程中试样的最高-最低温度及最大热应力变化特征Fig.11 Changes in the maximum and minimum temperatures and the maximum thermal stress of limestone samples during temperature rise and fall

3.2 矿物成分

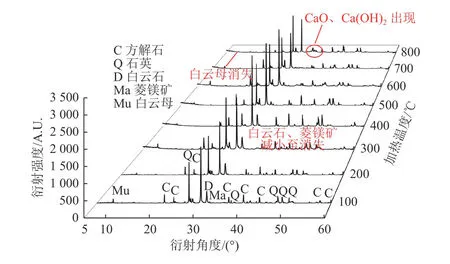

通过XRD 试验获取了不同温度作用后灰岩试样主要矿物成分的变化特征,如图12 所示。当经历温度低于400℃时,灰岩的主要矿物成分几乎未发生变化;经历温度达到500~600℃时,部分白云石(CaMg(CO3)2)和菱镁矿(MgCO3)的衍射峰峰值明显降低;700℃时,白云石和白云母的衍射峰出现明显衰减;800℃时,白云石和白云母的衍射峰完全消失,生石灰(CaO)和熟石灰(Ca(OH)2)的衍射峰出现。以上结果表明,菱镁矿在500℃后发生了分解,白云石和白云母在600℃开始出现分解,在800℃时分解完毕,完整的生石灰和熟石灰在800℃时出现。

图12 不同温度作用后灰岩主要矿物成分的变化特征Fig.12 Changes in the primary mineral components of limestone samples under different temperatures

对比分析XRD 和SEM 测试结果发现,600℃试样的SEM 图片中矿物表面的蜂窝状结构为菱镁矿分解的体现;700℃试样中部分矿物表面的小孔洞及絮状物质为白云石分解过程中CO2逸出及CaO、Ca(OH)2开始生成的体现,但XRD 结果在700℃时未检测出CaO和Ca(OH)2的成分,说明700℃下CaO 和Ca(OH)2并未充分形成;800℃时SEM 图片中的白色絮状颗粒为Ca(OH)2,且覆盖了大部分矿物颗粒,这是因为灰岩的主要成分方解石和白云石在800℃时均发生分解,并生成了CaO,CaO 吸收空气中的水分生成Ca(OH)2。

3.3 讨论

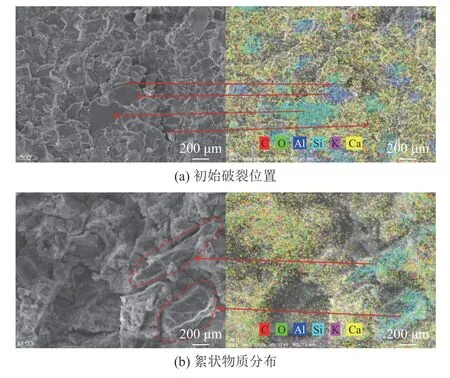

综合对比灰岩试样细-宏观热破裂特征发现,方解石填充带、层理等结构面处的热破裂温度阈值在300~400℃;完整岩块的热破裂温度阈值在500℃左右;600℃前发育的热破裂形态较简单,多呈直线型,且数量较少;700℃时的热破裂呈环状分布,且裂纹周边分布一些次级裂纹,裂纹的宽度和长度显著增长;800℃时试样结构完全破坏,呈破碎状。从灰岩未破裂区的微观结构来看,400℃时开始出现少量细小的沿晶裂纹,根据微观结构能谱分析(图13a)可知,破裂位置基本出现在Si 与Ca 元素的交界处(石英与方解石的交界处);500℃时的裂纹数量没有明显变化,但长度和宽度明显增大,裂纹附近的矿物颗粒间的胶结性也变差;600℃后,裂纹的数量逐渐增多,尺寸逐渐增大,连通性逐渐增强,在700~800℃间矿物表面出现絮状物质,颗粒间的胶结性逐渐减弱。对800℃试样的微观结构进行能谱分析(图13b),发现絮状物质的分布与Ca 元素的空间分布基本一致,在Si 元素分布区没有絮状物质。这也印证了絮状物质为方解石和白云石分解的产物。

图13 灰岩微观结构能谱分析Fig.13 Energy spectrum analysis of the microstructure of limestone samples

基于以上热破裂规律,结合数值模拟的热应力、XRD 测试及质量损失率剖析不同温度阶段的热破裂机理。不同温度下试样的开孔孔隙率、最大热应力及质量损失率的变化如图14 所示。400℃前,主要矿物成分及微观结构未发生明显变化,质量损失率极小,升降温过程中最大热应力在3 MPa 以内,故认为300~400℃时在方解石填充带及层理结构处的热破裂主要由热应力引起,在试样结构原始缺陷处集中,超过该部位的抗拉强度时产生热破裂。400~600℃时,试样的微观结构逐渐发生损伤,裂纹数量和尺寸缓慢增大,菱镁矿逐渐分解,质量损失率缓慢增大,最大热应力快速增大并超过4 MPa。而该温度段的热破裂主要以直线型的裂纹为主,数量和尺寸增长速率也较慢,认为该阶段的热破裂机理仍以热应力为主,含量较少的矿物分解及微观结构损伤有利于热应力集中,当热应力超过试样的抗拉强度后产生破裂并沿直线型扩展。600~800℃阶段,热应力没有持续升高,相对600℃时还略有下降,白云石和方解石逐渐快速分解,对应质量损失率急剧增大,部分分解生成的CaO 与空气中的水分反应生成Ca(OH)2,CaO 与Ca(OH)2均为粉末状物质,降低了矿物颗粒间的胶结性,热应力和矿物分解共同作用下导致该温度区间的热破裂发育程度较高,到800℃时试样完全破碎。

图14 不同温度作用下灰岩开孔孔隙率、质量损失率及最大热应力综合分析Fig.14 Comprehensive analysis of the porosity,mass loss rate,and maximum thermal stress of limestone samples under different temperatures

图14 中的开孔孔隙率曲线与微观结构变化、质量损失率曲线的变化规律有较大区别,质量损失率在400~600℃间缓慢增大,在600℃后急剧增大;微观结构在400~600℃间发育有少量的热破裂,而600℃后发育速率显著增大;而开孔孔隙率从200℃后便快速增大。开孔孔隙率是通过饱和吸水率进行间接计算的,可见高温作用后灰岩的饱和吸水量并不只是孔裂隙储水,矿物颗粒本身的吸水率也有所增加,该试验结果可为烧变岩区的持水性研究提供借鉴。

4 结论

a.灰岩中典型结构面(方解石填充裂隙、层理等)与完整岩块的宏-细观热破裂温度阈值分别在300~400℃和500℃左右,微观尺度上矿物颗粒的热破裂温度阈值在400℃左右。

b.灰岩热破裂形式不随着温度的升高累进叠加。600℃前灰岩表观热破裂形态表现为较简单的直线型,数量较少、尺寸较小,一般在原始缺陷处起裂并近似沿直线扩展;600℃后发育非线性弧形裂纹,热破裂形态与数值模拟获取的最大热应力差分布位置基本一致;当温度达到800℃时,试样整体发生破坏,呈散碎状态。

c.矿物成分及微观结构测试结果显示,500℃前灰岩的热破裂主要受热应力控制,热应力在结构缺陷处形成应力集中,形成热破裂;500~600℃间的热破裂主要成因是热应力增大并超过灰岩抗拉强度,同时菱镁矿等含量较少的矿物组分发生分解,助力热破裂发育;700~800℃的热破裂受热应力与矿物分解共同控制。

符号注释:

m0为加热前的试样质量,g;md为目标温度处理后的干质量,g;ms为饱和质量,g;Δm为质量损失率,%;n为开孔孔隙率,%;t为时间,min;T为温度,℃;V0为岩石体积,cm3;ρw为水的密度,g/cm3。