制氢装置汽包蒸汽带水问题的分析

刘永辉,宋鹏,于朋

(中国石油广西石化公司,广西 钦州 535008)

某石化公司制氢装置采用的烃类蒸汽转化工艺中,所用蒸汽为装置自产的中压蒸汽,通过除盐水与烟气及转化气的换热来生产中压蒸汽。制氢装置的汽包是装置的核心设备,结构复杂,内构件较多,出现问题时不容易判断故障原因,除氧水质量、排污操作、加药、汽包液位、压力等因素都会对蒸汽质量产生影响。因汽包所产蒸汽几乎全部用于转化炉的原料反应,因此汽包的稳定运行对整个装置的平稳运行至关重要。

1 汽包简介

制氢装置主要由原料预热、原料精制、转化反应、中变冷却系统等组成,设计采用炼厂气、石脑油作为原料,公司天然气开通后原料改为天然气。装置的净化部分采用变压吸附提纯工艺,PSA 氢气回收率设计达到90%,产品氢气纯度达到99.9%,具有投资省、能耗低、操作可靠性、灵活性高等优点。

汽包是制氢装置最核心的设备,利用高温转化气和烟气进行加热而产生中压蒸汽,所产蒸汽大部分作为转化炉配汽使用,多余部分外送至蒸汽管网。转化炉的原料转化对蒸汽质量的要求极为严格,蒸汽中的二氧化硅、钠离子、氯离子等杂质均是转化催化剂的永久毒物,一旦蒸汽质量发生波动,将会对转化催化剂造成致命的伤害。影响蒸汽质量的因素较多,设备的完整性、操作波动等均会影响蒸汽的质量。

汽包内构件的结构复杂,由上水线、换热线、定期排污线、连续排污线、加药线、旋风分离器、百叶窗分离器等部分组成。日常操作时,可通过控制液位、压力、上水、排污、加药等操作工序,保证所产蒸汽的质量合格。

2 汽包波动的现象

2.1 汽包相关参数的变化

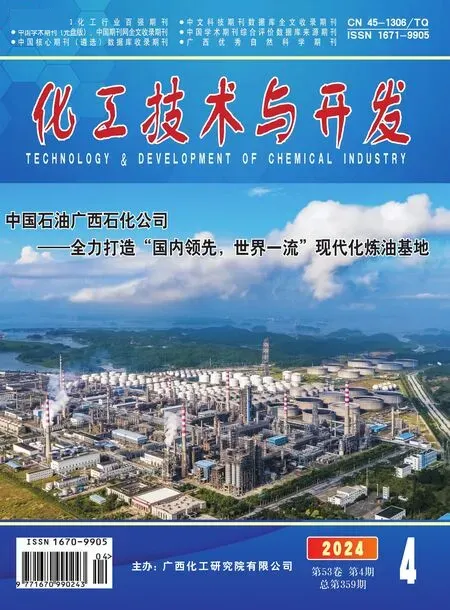

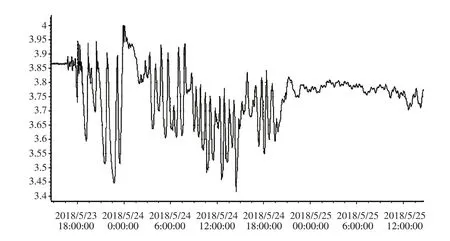

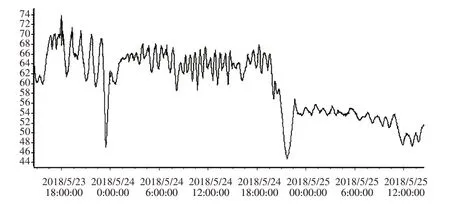

如图1所示,装置开工进料后,有一段时间汽包压力的波动较大,汽包压力出现了无法控制的情况。压力在3.5~3.95MPa 之间波动,蒸汽放空阀门频繁开关,同时汽包液位、所产蒸汽温度等随之发生剧烈变化,且变化周期相同。如图2所示,汽包液位在60%~68%之间波动,需要频繁手动开关上水阀门。如图3 所示,所产蒸汽温度的波动最大,在250~380℃之间波动,最低时已接近蒸汽的饱和温度,出现了蒸汽带水现象。

图1 汽包压力的变化趋势

图2 汽包液位的变化趋势

图3 蒸汽温度的变化趋势

2.2 转化炉相关参数的变化

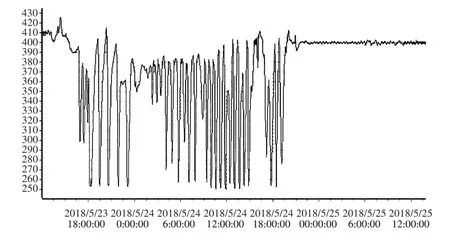

由于所产蒸汽的温度变化较大,加之蒸汽带水,因此蒸汽和原料进入转化炉后,最直接的表现就是转化炉的入口温度发生了变化。如图4 所示,转化炉的入口温度在360~530℃之间波动,最低温度降到了360℃,达不到转化炉的最低操作温度,若温度再继续降低,蒸汽会在转化炉管中冷凝,催化剂会有泡水的风险,对催化剂的伤害是不可挽回的。发生此现象后,操作人员立即将入口温度进行了手动控制,将波动范围控制在430~510℃之间。

图4 转化炉入口温度的变化趋势

图5 汽包液位计的安装示意图

3 蒸汽带水原因分析

3.1 装置运行不稳定影响

查看装置的进料量和外送氢气量的变化趋势,均显示正常,除了转化炉的入口温度发生波动外,其余参数均处于正常操作范围内,没有大的波动。转化炉燃料气、解吸气、鼓风流量等指标均正常,PSA运行正常,汽包所产蒸汽的流量稳定,因此初步判断导致此问题的原因,不是进料或转化炉的操作出现波动,应该是蒸汽发生系统本身出现了问题。

3.2 汽包炉水质量的影响

根据汽包液位和压力波动较大的情况,初步判断汽包发生了汽水共沸现象,蒸汽夹带水进入了蒸汽管道。蒸汽最容易发生汽水共沸的原因,是锅炉水的水质不合格。除了除氧水中二氧化硅等杂质超标的因素之外,装置使用的外部除盐水加热后会产生除氧水,除盐水为全厂统一使用,不应只在某装置出现不合格的情况。为此,操作人员加大了排污操作,将除氧水温度提高至90℃,以保证除氧水的质量合格。采取措施后发现波动现象没有减弱,为此排除了水质不合格这一原因。

3.3 汽包内构件的影响

汽水分离达不到效果的另一个原因,是汽水分离器的内构件发生了损坏,尤其是旋风分离器、百叶窗分离器可能发生了故障。这些内构件一旦发生损坏,起不到汽水分离效果,会造成汽包内的蒸汽与水分离不完全,蒸汽带水离开汽包。在现场进行查看,没有听到汽水分离器内部有杂音,开工前也对汽包内构件进行过检查,在开工过程中没有出现大的波动,初步排除了汽包内构件出现损坏的可能。

3.4 汽包满水的影响

汽水分离达不到效果的另一种可能,是汽水分离器满水,起不到汽水分离的作用,蒸汽和水一起进入蒸汽管道。查看历次开工的纪录,发现本次开工时,汽包两侧液位计的显示数值相差较小,液位控制比历次开工高10%以上。汽包两侧的液位计分别为导波雷达式和差压式液位计,由于2 个液位计的测量原理不同,因此在开工不稳定的状态下,2个液位计的测量值会出现偏差,但汽包处于稳定状态后,2 个液位计的显示值应差别不大。仪表人员检查后确定液位计的显示无误,与现场的玻璃板液位计进行了比对,2个液位的测量显示真实。

查看汽包液位计的设置,液位计的上下引出点分别安装在汽包中心线位置的750mm和650mm处,液位计全长1400mm,汽包中心位置的液位计显示为46.4%。按照汽包液位的控制要求,正常液位应该在汽包中心线上,即液位计指示应为46.4%,控制范围应该在±5%左右。

对比设计值和本次开工的实际液位值,本次开工的液位控制在65%左右,远高于汽包要求的液位设置。按照65% 液位进行计算,液位计全长1400mm,实际液位应在液位计的910mm 处,高于中心线260mm。查看设计图纸,实际液位已达到旋风分离器的顶部,旋风分离器起不到分离汽水的作用,汽包所产的饱和蒸汽带水严重,导致汽包内部出现汽水共沸。

4 结论

根据以上分析结果,排除了外部操作波动、除氧水质量不合格、汽包内构件损坏等可能,由此确定了导致汽包波动、蒸汽带水的原因,是汽包液位的控制过高,汽包液位已超过汽包旋风分离器,旋风分离器未能起到汽水分离的作用,造成蒸汽与水的分离不完全。为此,逐步将汽包液位逐步至55%以下。汽包液位调整到正常数值后,汽包液位、压力、蒸汽温度、转化炉入口温度等各项参数逐步趋于稳定,表明汽包蒸汽带水的原因,确实是液位控制过高造成的。