氧化钙改性三聚磷酸铝在光固化防腐蚀涂料中的应用研究

吴 良,徐祥麟,孔攀红,卢秋影,程 博,朱青松,宋伟强,李华锋

(1.广西新晶科技有限公司,广西 南宁 530001;2.双塔涂料科技有限公司,河南 开封 475000;3.河南泰和汇金粉体科技有限公司,河南 焦作 454000;4.河南工业大学,河南 郑州 450001)

紫外光固化技术是在20世纪早期发展起来的,并在涂料固化领域得到广泛应用。随着能源、生态、环保等相关意识的不断增强,光固化涂料得到了迅速发展。紫外光固化技术以紫外光作为固化能源,引发涂料中的活性组分发生连锁聚合反应,在几分钟甚至几秒钟内使涂膜固化,进而赋予了光固化涂料许多优点:一是快速成膜,效率高,适合流水线生产;二是不需要溶剂,可以100%固化成膜,没有VOC 排放;三是可室温固化,特别适合不能加热的底材。目前,已有文献报道了紫外光固化防腐蚀涂料[1-3],但其底材附着力及对底材的防护等仍需要提高。

针对上述问题,本研究在光固化树脂中加入了环氧树脂,以提高成膜树脂对金属底材的附着力[4-6];同时,用碱性金属氧化物对三聚磷酸铝进行改性,以降低其酸性,提高对金属底材的防护能力。三聚磷酸铝或三聚磷酸二氢铝(ATP,化学式AlH2P3O10·2H2O)为层状结晶化合物,是一种无毒的防腐蚀颜料,在防腐蚀涂料中广泛使用,且作为白色颜料时易于配色。但ATP 表面大量的末端羟基,会与PO4单元相连而呈酸性,限制了其在碱性涂料中的应用,同时也降低了涂料的贮存稳定性[7-9]。我们的前期研究表明,用氧化钙(CaO)改性ATP,可以获得较好的改性效果[10]。尽管改性后的ATP作为防腐蚀颜料使用时的防锈效果较好,但将其作为主防锈剂用于紫外光固化防腐蚀涂料的制备,尚未见文献报道。在本研究中,我们将丙烯酸酯树脂作为光固化树脂,与环氧树脂共混,采用先光固化再热固化的固化工艺,将CaO 改性的ATP(ATP/CaO)作为防腐蚀颜料,研究了不同的ATP/CaO 用量对涂层物理性能的影响,并采用Tafel 极化法,研究了颜料的防腐蚀性能的变化趋势。

1 实验部分

1.1 仪器与材料

紫外光固化仪GYUV-2K-W2,电化学工作站RST5200F,盐雾试验箱FQY-050,漆膜弯曲试验器QTY-10A,漆膜附着力仪QFZ,线棒涂布器80μm,超景深显微镜VHX-6000,热分析仪DSC-200-F3。

氧化钙、氢氧化铝、磷酸(均为分析纯),环氧改性丙烯酸酯UVE3200(8∶2),聚氨酯丙烯酸酯UVE6451,二缩三丙二醇二丙烯酯TPGDA,三羟甲基丙烷三丙烯酸酯TMPTA,光引发剂184,环氧树脂901,聚氨酯固化剂。马口铁板。

1.2 实验步骤

1.2.1 CaO改性ATP的制备

将磷酸水溶液和氢氧化铝按照P2O5/Al2O3物质的量比为3∶1 进行取样,90℃下混合均匀。将混合物加热到100℃并保温搅拌1.5h,混合物变成半透明的黏稠浆料。将浆料转入310 ℃的反应炉中保温10h 后,将所得固体从炉中取出,立即浸入蒸馏水中进行水解。依次经过洗涤、干燥、研磨,得到ATP 粉末。转速设置为700r·min-1,将ATP 粉末分散到水中,在密闭砂磨机中研磨60min 后,加入CaO,继续研磨30min。CaO 遇水会转化为Ca(OH)2,与ATP 表面的酸性基团反应,进而降低了ATP 的酸性。研磨结束后,干燥、粉碎,即得到ATP/CaO复合颜料。

1.2.2 涂层的制备

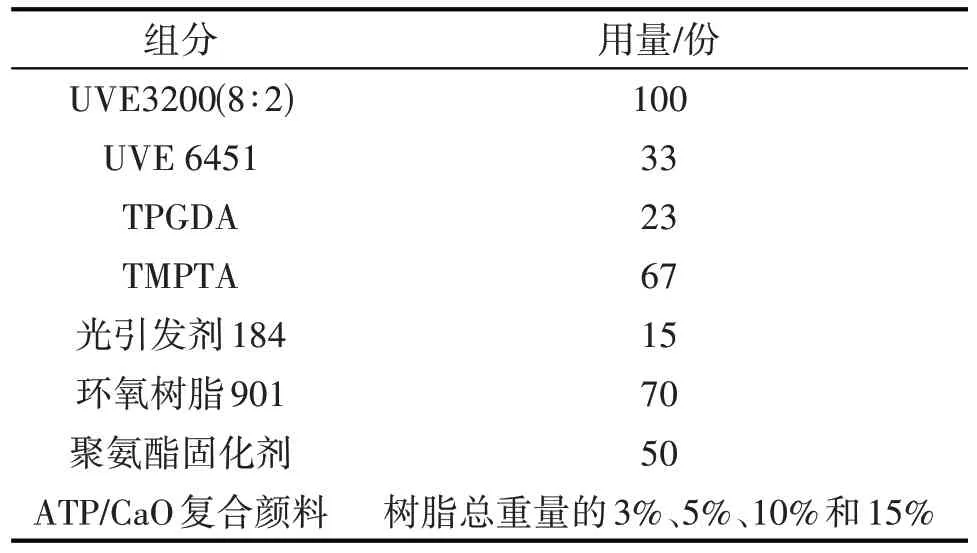

分别按照表1的配方配制涂料。按配方称取各组分,高速搅拌后混合均匀。选用表面光滑平整、没有明显凹陷的马口铁板,用0.023mm 的砂纸进行打磨,以除去表面的防锈镀层。采用顺时针画圈的方法进行均匀打磨,同时避免触碰到已打磨好的部位,打磨时间2min 左右,之后用金相砂纸继续打磨至光滑平整,并用无水酒精清洗干净,备用。

表1 紫外光固化防腐蚀涂料的配方Table 1 Formula of UV curing anti-corrosive coatings

用线棒涂布器在马口铁板上涂布涂料,先用紫外光固化,再用热固化。紫外光固化条件:空气气氛,1000W氙灯,输送速度11m·min-1,涂层离灯管的垂直距离为20cm。热固化条件:150℃恒温固化30min。

1.2.3 电化学性能的测试

把制作的马口铁板浸泡在饱和NaCl水溶液中,5d 后取出,在电化学容器内,采用传统的三电极结构进行电化学性能测试。以去离子水为工作液,Ag/AgCl为参比电极(RE),浸泡过的马口铁板为工作电极(WE),铂电极为对电极(CE)。工作电极的几何面积为1cm2,以1mV·s-1的扫描速率采集数据。

1.2.4 其他性能的测试

按照GB/T 1732-2020《漆膜耐冲击性测定法》,铁板的涂层面朝上放在测试区域,将重锤提升到50cm,松手让重锤自由下落冲击样品,观察涂层受到冲击后的表面状况。

按照GB/T1720-2020《漆膜划圈试验》,采用划圈法测试涂层的附着力,测试直径为12 mm,测试路径80mm左右。

按照GB/T 1731-2020《漆膜、腻子膜柔韧性测定法》,将铁板的涂层面朝上插入弯曲试验器,手工进行弯曲,弯曲角度180°,观察弯曲部分的表面状况。

1.2.5 差示扫描热分析

取样3~5mg,氮气氛围,扫描温度范围从室温到300℃,升温速率为20℃·min-1。

2 结果与讨论

2.1 防腐蚀涂层的力学性能

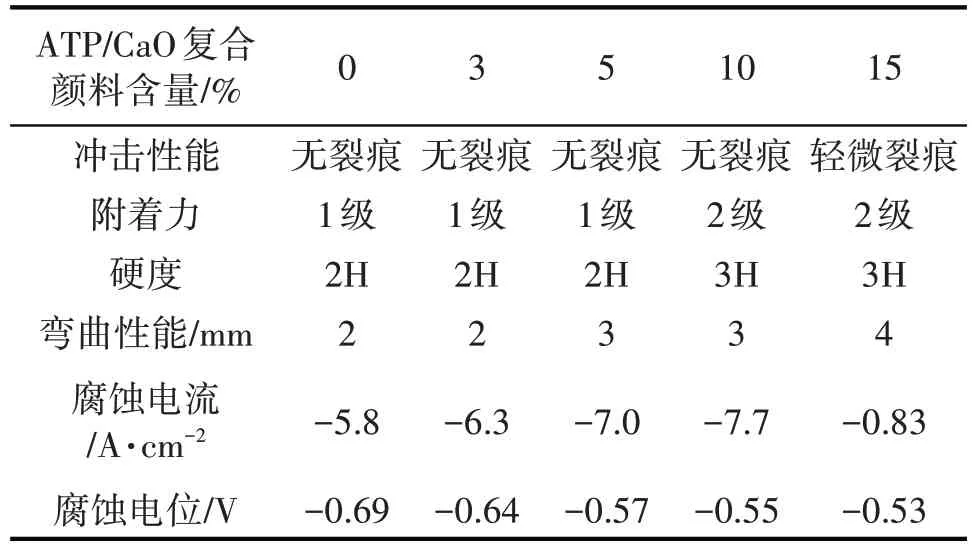

防腐蚀涂料的力学性能见表2。由表2 可知,ATP/CaO 的用量会对涂层的物理性能产生影响。ATP/CaO 用量低于10%时,涂层能够保持良好的柔韧性,在落球冲击下没有出现裂痕;用量达到15%时,出现轻微裂痕,涂层的柔韧性有所降低。随着ATP/CaO的用量增加,涂层的附着力发生了改变,用量越高附着力越低,用量为10%和15%时,附着力只能达到2 级。随着ATP/CaO 的用量增加,涂层的硬度出现变化,用量低于10%时,硬度达到2H,用量分别为10%和15%时,硬度达到3H。涂料的弯曲性能随着ATP/CaO 的用量增加而出现下降。ATP/CaO 用量为15%时,漆膜无裂纹或脱落的最小轴棒直径为4mm;用量为3%时,直径只有2mm,与无填料时的性能相当。

表2 防腐蚀涂层的物理性能、腐蚀电流和腐蚀电位(Tafel法)Table 2 Physical properties,corrosion current(i),and corrosion potential(U)of anti-corrosion coatings(Tafel method)

2.2 电化学行为分析

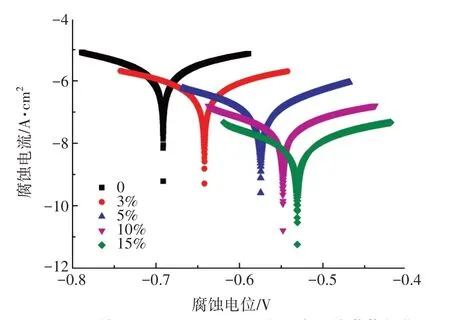

腐蚀电位和腐蚀电流可以将金属的基本电化学反应和实际腐蚀行为联系起来。腐蚀电位值反映腐蚀金属的状态,腐蚀电流值则反映测量时的瞬时腐蚀速率。通过测量腐蚀电位和腐蚀电流,可以评估涂层对金属底材的防护能力。本研究采用Tafel 极化法计算了腐蚀电位和腐蚀电流,并对比了其随ATP/CaO复合颜料用量的变化趋势,结果见图1。

图1 不同的ATP/CaO用量时防腐蚀涂层的塔菲尔曲线Fig.1 Tafel curves of anti-corrosion coatings with different ATP/CaO content

由图1可见,浸泡相同的时间后,纯树脂涂层的电位最高且电流最大(表2),表明耐腐蚀性能最弱。与纯树脂涂层相比,ATP/CaO 复合颜料用量为3%时,涂料的腐蚀电流显著减小,腐蚀电压增加了0.05V,说明耐腐蚀性能提高了。ATP/CaO 用量为10%时,与纯树脂涂层相比,腐蚀电流明显减小,腐蚀电压提高了0.14V。

2.3 涂层的微观结构

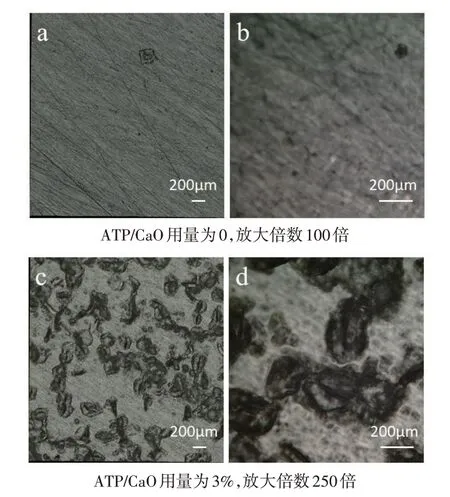

将涂装后的马口铁板浸泡在环氧树脂惰性稀释剂中,出现涂层脱落时,用镊子将涂层揭下,置于真空干燥箱中60℃下干燥至恒重,并用超景深显微镜观察涂层与铁板接触一侧的表面形态。ATP/CaO用量分别为0和3%时,涂层的超景深显微镜照片见图2。

图2 涂层的超景深显微镜照片Fig.2 Super-depth microscope images of coatings

从超景深显微镜照片可以清晰地看到铁板表面的划痕在树脂涂层表面留下的痕迹。在图2(c)和图2(d)中不仅能看到痕迹,还能看到ATP/CaO 复合颜料留下的痕迹。用稀释剂浸泡后,颜料和树脂分离后在树脂膜表面留下了凹坑。从凹坑的分布可以看出,ATP/CaO 复合颜料在树脂中的分散基本均匀,且颜料颗粒没有被研磨成球形,多数颗粒的长宽比相差较大,说明经CaO改性后,ATP仍然保持了片状结构。

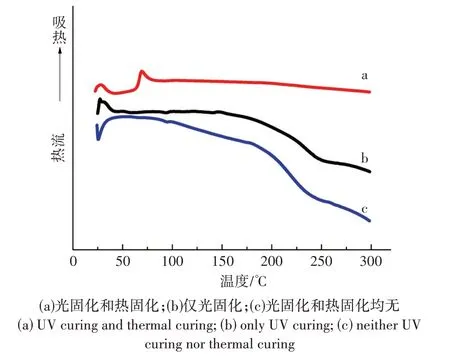

2.4 热力学分析

涂层的DSC 曲线见图3。图3 中的曲线a 是ATP/CaO 复合颜料用量为3%,且进行了光固化和热固化的曲线;曲线b 是只进行了光固化没有热固化的曲线;曲线c 是光固化和热固化都没有进行的曲线。在高温范围内,曲线a较平直,说明没有明显的热效应、化学反应和相变过程。曲线b和曲线c则在高温区向放热方向偏转,说明出现了明显的放热过程。其中,曲线c的偏转更明显,分析后认为应该是出现了聚合反应。对于曲线b,应该是发生了聚氨酯固化剂与环氧树脂之间的聚合反应。对于曲线c,不仅发生了环氧树脂的固化反应,而且丙烯酸酯单体在升温过程中可能有挥发。这一结果表明,针对本研究的涂料体系,应先进行光固化反应,再进行热固化反应。如果先进行热固化反应,丙烯酸酯单体可能会有部分损失。

图3 ATP/CaO用量为3%的涂层的DSC曲线Fig.3 DSC curve of 3%ATP/CaO coatings

3 结论

本研究用氧化钙对三聚磷酸铝进行改性,并作为主防腐蚀颜料,用于光固化防锈涂料的制备,涂料的防腐蚀效果随着ATP/CaO 添加量的增加而提高。加入改性颜料后,涂料的韧性和附着力会降低,但硬度会提高。改性颜料用量为10%时,其对涂层的影响较弱;用量达到15%时,影响特别明显,因此改性颜料在涂料中的添加量最好不要超过10%。本研究采用紫外光固化和热固化相结合的方式对涂料进行固化,研究结果表明,这一固化工艺较为适合。