差压式流量计精度范围分析及宽量程计量方法

刘 扬

(天津市亿环自动化仪表技术有限公司,天津 300409)

差压式流量计是由节流装置、差压变送器组成的流量计,它与DCS(或二次仪表)配套使用,可实现对流体流量的测量。它以结构简单、无可动部件、可靠性高、稳定性好等特点,被广泛应用于石油、化工、冶金、电力、轻纺等多个领域。

1 差压式流量计的测量原理

根据封闭管道中流体质量守恒(连续性方程)和能量守恒(伯努利方程)定律得知,如果在充满流体的管道内部装上节流件,则管内流束在流经该节流件时就会造成局部收缩。在收缩处流速增加、静压力降低,因此在节流件前后将产生一定的压力差(差压)。实践证明,在一定的条件下,该压力差与流量之间有一定的函数关系。

式中:Qv为流体工况体积流量(m3/h);Qm为流体质量流量(kg/h);ΔP 为差压值(kPa);Kε为仪表系数;ε为流体的可膨胀系数;ρ 为流体的工况密度(kg/m3);C 为流出系数;β 为等效直径比;D 为管道内径或表体内径(mm)。

2 差压式流量计的量程比

节流装置本身的适用范围与流体的雷诺数有关。以标准角接取压孔板为例[1],雷诺数范围:0.1≤β≤0.56 时,ReD>5000;β>0.56 时,ReD>16000 β2,由于标准角接取压孔板的β 限制范围为0.1≤β≤0.75,即ReD>9000 时,均可适用。可见原理上,节流装置的适用范围很宽,但因差压变送器量程的限制,差压式流量计的量程范围并不高。

2.1 从差压变送器的量程比分析

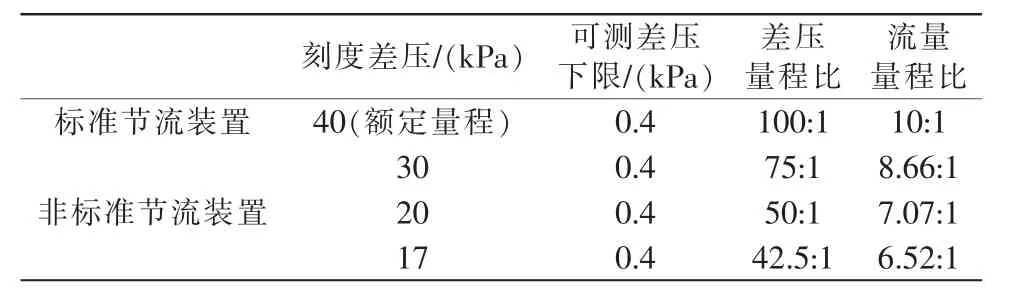

由式(1)、式(2)可见,流量与差压成开方关系,当前市面上差压变送器量程比一般为100∶1,换算成流量的量程比仅为10∶1。但是除了标准节流装置可以按照差压变送器的额定量程设计开孔尺寸,其他非标准的节流装置的刻度差压都需要通过实际标定得出,而最终标定后得出的刻度差压一般都会低于差压变送器的额定量程,差压的可测范围变小,导致流量的量程比更小。以表1 为例,额定量程为40 kPa 且量程比为100∶1 的差压变送器,当节流装置的使用刻度差压为40 kPa 时,流量量程比可达10∶1;当节流装置的使用的刻度差压低于额定量程时,则刻度差压越低,流量量程比越小。

表1 差压变送器使用不同刻度差压时的流量量程比Tab.1 Flow range ratio of differential pressure transmitters using different scales of differential pressure

2.2 从差压变送器的精度分析

当前市面上的差压变送器标称的精度一般为满量程精度,则差压越低,示值误差越大。表2 为40 kPa 且精度0.075%FS 的差压变送器在不同差压值时的差压示值误差,以及所对应流量的示值误差。

表2 差压变送器在不同差压值时的示值误差Tab.2 Indication error of differential pressure transmitter at different differential pressure values

由表2 可见,40 kPa 精度0.075%FS 的差压变送器,在1.49 kPa 以下,流量的示值误差已超过1%,对高精度要求的计量场合已不适用。由此再结合表1,能保证1%流量测量精度的流量量程比则再度缩减,具体见表3。

表3 差压变送器使用不同刻度差压时的精度量程比Tab.3 Accuracy range ratio of differential pressure transmitters using different scales for differential pressure

由此可见,虽然节流装置本身的流量使用范围很大,但由于差压变送器的限制,使得差压式流量计的量程比并不高。如果差压变送器选用不当,则会更大地缩减差压式流量计的量程比及精度。

3 差压式流量计的测量精度

除了前文分析的差压变送器的测量精度影响,由式(1)~式(3)可见,最终流量的测量精度也与密度ρ、流出系数C、流体可膨胀系数ε、管段内径D、等效直径比β 等参数有关。

3.1 流出系数C

差压式流量计的流出系数C 并不是一个定值,国家标准GB/T2624 中给出了部分节流装置的流出系数公式[1]。

若D<71.12 mm,应把下列项加入式(4):

式中:ReD为流体的雷诺数;μ 为流体的动力粘度(Pa·s),蒸汽、天然气及一般单一气体可由流体的温度、压力得知。

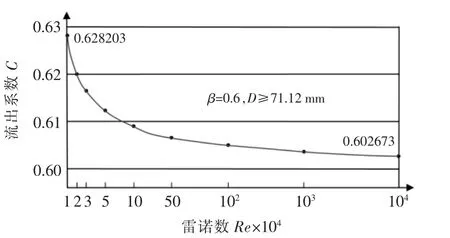

由式(4)、式(5)可知,对于已知结构尺寸的节流装置,流出系数C 的大小主要受雷诺数的影响。图1 为标准角接取压孔板在不同雷诺数下的流出系数C。

图1 标准角接取压孔板在不同雷诺数下的流出系数Fig.1 Flow coefficient of corner joint pressure orifice plate at different Reynolds numbers

由图1 可见,在图示中雷诺数范围内,流出系数C 误差可达约4%。如果流量计算时,使用固定的流出系数C,则必会产生较大的误差。

3.2 流体可膨胀系数ε

差压式流量计在用来测量气体或蒸汽流量时,流体通过节流装置,在节流件两边都要产生一定的压差,节流件的下游静压降低,因而出现流束膨胀,流束的这种膨胀使得节流装置的差压与流量的关系同不可压缩流体之间存在一定的偏差。

标准角接取压孔板的可膨胀系数ε 计算公式为[1]

式中:p1为节流件上游侧压力;p2为节流件下游侧压力;κ 为流体的等熵指数,蒸汽、天然气及一般单一气体可由流体的温度、压力得知。公式适用范围为p2/p1≥0.75。

以β 值为0.6 的标准角接取压孔板为例,测量温度180℃、表压力0.6 MPa 的蒸汽时,不同差压时的可膨胀系数如表4 所示。

表4 不同差压时的可膨胀系数Tab.4 Expansion coefficient under different differential pressures

由表4 可知,流体的可膨胀系数随着差压(流量)的减小而不断变大,在差压100∶1(即流量10∶1)的量程下限,可膨胀系数的误差已经达到4%左右,若实际流量的量程范围更大,则可膨胀系数的误差还会增大。如果忽略可膨胀系数,或者使用固定可膨胀系数计算,在流量下限时,会产生较大误差。

3.3 密度ρ

流体在整个流量范围内,介质的温度和压力不是一成不变的,一般是随着流量的增大而增大,而流体的密度也是随着温度压力而变化的,从而势必会影响流量的计量。

3.4 管段内径D、等效直径比β

除了流体介质,管道与节流件也会随着介质温度的改变,产生热胀冷缩的变化,从而改变管段与节流件尺寸[2]。

多数材质的尺寸修正公式为

式中:D20为材质20℃时的尺寸(mm);λD为材质的热膨胀系数(mm/mm℃);t 为工作温度(℃)。

孔板的等效直径比计算公式为

式中:d 为孔板开孔尺寸(mm)。

4 差压式流量计宽量程计量方法

若想对差压式流量计进行宽量程高精度计量,减少以上因素对最终测量结果的影响,可做以下处理。

(1)选择适合的雷诺数及差压范围

首先,宽量程的流量范围应在节流装置适用的雷诺数范围内。其次,设计节流件尺寸,使全量程的差压为较合适的数值。

因当前国内的微差压测量较国外产品仍有所差距,如果需要控制成本,可以在设计节流件尺寸时,尽量避开微差压段。

同时,为减小差压变送器的测量误差,设计节流件尺寸时,还需要根据配套使用的差压变送的额定量程设计刻度差压,使刻度差压尽量接近差压变送器的额定量程。

(2)使用多个差压变送器分段测量

因差压变送器量程比及精度的限制,若想在宽量程范围内实现高精度测量,可以使用多个不同额定量程的差压变送器分段测量。注意,选择差变额定量程时,应根据所需的流量测量精度要求及差压变送器的精度等级,选择每个差压变送器的测量范围,使每个差压变送器均使用在高精度测量段内。

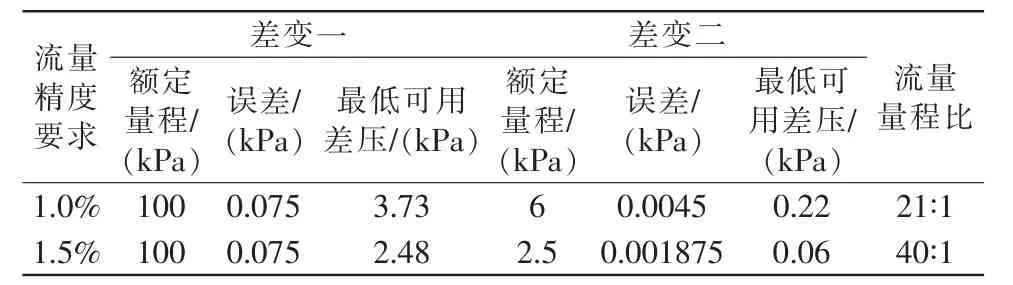

仍以0.075%FS 的差压变送器为例,采用双差压变送器测量时的精度范围,如表5 所示。

表5 双差压变送器的精度量程比Tab.5 Accuracy range ratio of double differential pressure transmitters

由表5 可知,使用双差压变送器且刻度差压为差变额定量程时,1%的流量精度要求可达到21∶1的量程比,是单量程差变量程比的4 倍。1.5%的流量精度要求更可达到40∶1 的量程比。当使用更高精度的差变并选择合适的额定量程时,量程比还能进一步提高。图2 为表5 中1.0%流量精度的双差压变送器的使用方法。

图2 双差压变送器的使用方法Fig.2 Method of using double differential pressure transmitter

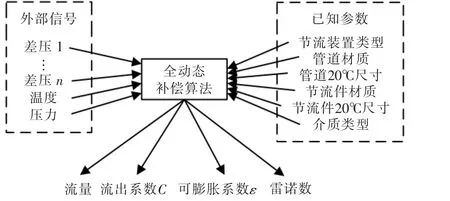

(3)采用全动态补偿算法

根据国家标准GB/T 2624-2006《用安装在圆形截面管道中的差压装置测量满管流体流量》或节流装置生产厂家提供的动态补偿公式,根据节流装置类型、实测的节流装置尺寸、流体类型,以及实时测量的温度、压力、差压,对流出系数C、可膨胀系数ε、密度ρ、及节流件尺寸等进行动态补偿,以减少这些参数变化对最终的流量计算造成的影响。全动态补偿算法的整体框架如图3 所示。

图3 整体框架图Fig.3 Overall framework diagram

(4)软件算法流程

软件算法流程如图4 所示。

图4 算法流程Fig.4 Algorithm flow chart

步骤1根据已知的温度、管道材质、管道20℃尺寸,计算出工作温度下管道尺寸;

步骤2根据已知的温度、节流件材质、节流件20℃尺寸,计算出工作温度下节流件尺寸;

步骤3根据计算出的实际管道、节流件尺寸及节流装置类型,计算出工作温度下的Beta 值;

步骤4根据已知的流体类型、温度、压力,计算出流体的工况参数,包括密度、粘度、等熵指数;

步骤5根据节流装置类型、实际Beta 值、流体工况参数、差压、压力,计算出流体可膨胀系数ε;

步骤6根据实际管道尺寸、实际Beta 值、流体工况参数、可膨胀系数、差压,计算出实际流量、流出系数、雷诺数。

5 结语

差压式流量计具有测量稳定、无可动部件、便于维护、使用寿命长等优点。采用多量程差变测量方法并选用合适的差变,能极大地提高差压式流量计的量程比;同时采用全动态补偿算法,更能提高计量精度、减小误差。