花生半喂入联合收获二次清选机构研究

李冬杰 王东伟 何晓宁 左百强 张春晓 李绪

摘要:针对目前半喂入花生联合收获机其清选环节存在清选损失率高、荚果含杂率高等问题,基于花生一次清选后花生荚果破损机理,设计一种二次清选装置,主要包括输送链、栅条筛、筛架、液压缸、滑土板,并确定该装置的基本参数。通过ADAMS软件分析,建立清选过程中花生与装置碰撞模型,确定以筛子转速、筛子安装高度、筛子倾角为主要影响因素,并针对“宇花14号”花生品种进行试验研究。结果表明:筛子安装高度为29 cm、筛子转速为147 r/min、筛子安装角度为19°,对应的荚果含杂率为1.65%、清选损失率为1.37%。试验结果表明,应用该装置的两垄四行花生联合机作业效果明显提高。

关键词:花生;联合收获;半喂入;二次清选;ADAMS

中图分类号:S226.5 文献标识码:A 文章编号:2095-5553 (2024) 03-0117-09

Study on secondary cleaning mechanism of peanut semi feeding combined harvest

Li Dongjie, Wang Dongwei, He Xiaoning, Zuo Baiqiang, Zhang Chunxiao, Li Xu

(School of Mechanical and Electrical Engineering, Qingdao Agricultural University, Qingdao, 266109, China)

Abstract:

In view of the problems of high cleaning loss rate and high impurity content of pod in the cleaning process of half feeding peanut combined harvester at present, a secondary cleaning device was designed based on the damage mechanism of peanut fruit after primary cleaning, which mainly included conveying chain, bar screen, screen frame, hydraulic cylinder and sliding plate, and the basic parameters of the device were determined. Through the analysis of ADAMS software, the collision model between peanut and the device in the cleaning process was established, and the screen speed, screen installation height and screen inclination angle were determined as the main influencing factors. The peanut variety “Yuhua 14” was tested and studied. The results show that the screen installation height is 29 cm, the screen rotation speed is 147 r/min, and the screen installation angle is 19°. The corresponding peanut fruit impurity content is 1.65%, and the cleaning loss rate is 1.37%. Through the analysis, the operation effect of the peanut combined machine with two-row and four-row with this device has been significantly improved.

Keywords:peanut; combined harvest; half feeding; secondary cleaning; ADAMS

0 引言

花生是我國重要的油料作物和经济作物。近10年来我国花生种植面积与产量大幅增加,且种植面积与产量一直处于稳步增长的状态[1]。目前通过文献检索和分析,国外针对半喂入花生收获研究相对较少,由于国外花生植株主要以匍匐型为主,不适宜半喂入联合收获。国内研究发现,王冰等[2]针对半喂入花生收获机的关键技术进行分析,同时针对四行收获机弹指筛结构运行参数进行优化。王东伟等[3]针对生联合收获机L型输送清选分离机构进行分析和研究,进一步降低花生含杂率。付云开[4]针对鲜花生进行物理特性分析,并对其筛选装置进行大量试验,并进行优化设计,降低其含杂率及荚果破损率。在花生联合收获机中,尤其是针对大喂入量的收获机,清选环节格外重要,机械清选决定了花生收获的含杂率和清选效率,对花生收获机的整体工作性能和收获质量影响较大[5]。现有的花生清选环节均以一次清选机构研究为主,均未涉及二次清选的方法,仍存在清洁率低、难以清选等问题,目前市场上的两垄四行半喂入联合收获机经过一次清选后,含杂率均大于3%,关键技术难题亟待解决。

为提高半喂入花生联合收获机的性能,本文从现有的半喂入式花生联合收获机入手,设计一种二次清选机构。并通过ADAMS软件对整个作业过程中的花生运动轨迹方程进行分析[6],对清选装置的运动与工作参数进行调整,通过仿真试验、田间试验对机构进行优化分析,最终得出优化参数,为我国半喂入式花生联合收获清选技术体系建立奠定基础[7]。

1 花生一次清选脱出物的清选特性研究

花生植株经过摘果滚筒,花生荚果与杂质混合物经过一次清选后,还存在未筛选掉的杂质及部分瘪果,一起经过运输链进入到集果箱中,在花生果进入集果箱前设计一种二次清选装置[8],因此需要对一次清选后脱出混合物展开具体的物理特性研究,包括其混合物的组成成分、各种混合物所占的比例,其次再研究经过一次清选的振动风机吹后荚果物理性质的改变情况,同时对花生荚果及其混合物进行测定。最后,综合分析花生经过一次清选且输送后的各混合物,为后续的花生二次清选装置结构形式、规律提供理论支持[9]。

1.1 花生一次清选后荚果物理特性研究

当花生收获期时,因为获取的营养物质不同,所以每个花生的长势、籽粒饱满程度不同,这样将导致其花生的外形存在差异,因此需要对花生进行外部结构尺寸的测量[10],以山东省平度市“宇花14号”品种花生为例,构建如图1所示的花生三轴尺寸示意图进行探究,为后续的二次清选装置的筛孔设计提供基础。图1中a表示花生宽度,b表示花生长度,c表示花生高度。

随机选取“宇花14号”花生品种30颗,采用精度为0.02 mm的游标卡尺分别测量其长、宽、高,并记录数据。通过Excel进行统计分析,结果如表1所示。

通过数据结果分析,发现“宇花14号”花生品种荚果长度数值分布在30~40 mm范围内,其平均值为34.52mm;宽度数值分布在12~17 mm范围内,其平均值为14.23 mm;高度分布在11~15mm范围内,其平均值为13.55 mm。花生荚果在宽度和高度数值相近,即花生在宽度和高度层面的形状尺寸近似一致,为后续花生建模及清选筛的筛孔设计提供了依据。

确定花生荚果尺寸同时,需要对花生荚果外壳进行破碎极限试验。由于花生荚果在经过摘果环节[11],花生荚果会受到摘果辊一定的挤压,当进入到一次清选筛时,会受到振动筛的不断颠簸,同时由于风机的风选过程,会使荚果和杂质产生不同规则的碰撞,会使花生本身的物理性质发生改变[12],为了更好地确定二次清选装置的结构和参数,需要对一次清选后的花生荚果进行荚果破碎验,为后续的二次清选装置的安装高度、倾斜角度及转速设计提供基础。

选取“宇花14号”花生品种,用万能试验机对收获期的花生进行力学特性试验,将花生荚果分别从3个方向各10粒进行施压,即正压、侧压、立压,其放置位置如图2所示,并记录花生荚果外壳破碎极限力。

花生荚果外壳破碎极限力数值如表2所示。

荚果在三个方向的承受力各不相同,存在差异,通过压力试验总体数据分析,花生荚果外壳破碎极限力Y方向所承受的压力最大,其次是Z方向,最弱的是X方向。花生荚果正压即Z方向施压载荷极限范围55.77~72.68 N;花生荚果侧压即Y方向施压载荷极限范围88.45~112.13 N;花生荚果立压即X方向施压载荷极限范围31.15~42.32 N。

1.2 花生一次清选脱出物的组成比例

探究花生一次清选脱出物的混合成分、各混合物所占的比例,对半喂入联合收获机一次清选机构清选效果进行检验,因为一次清选脱出物的组成成分和各成分比例变化时,清选工作效果也会发生很大变化,综合分析花生一次清选脱出物各成分之间的特性差异,为二次清选装置结构设计提供基础[13]。

此次试验的花生品种为“宇花14号”,在试验田地随机选取5段成熟花生,然后使用半喂入花生联合收获机进行收获,花生在摘果、一次清选后,其脱出物主要包含花生荚果、残根断秧、轻杂质、土块等,其中轻杂质主要包括草屑以及破碎果壳等[14]。其脱出物进行分类称重得到试验数据如表3所示

从表3可以看出,对于花生一次清选后的脱出物,除花生荚果外,残根断秧、轻杂质、泥土在花生一次清选脱出物中所占比例5%左右,为进一步降低花生收获时的含杂率,需要设计一种二次筛选装置。

2 二次清选装置设计

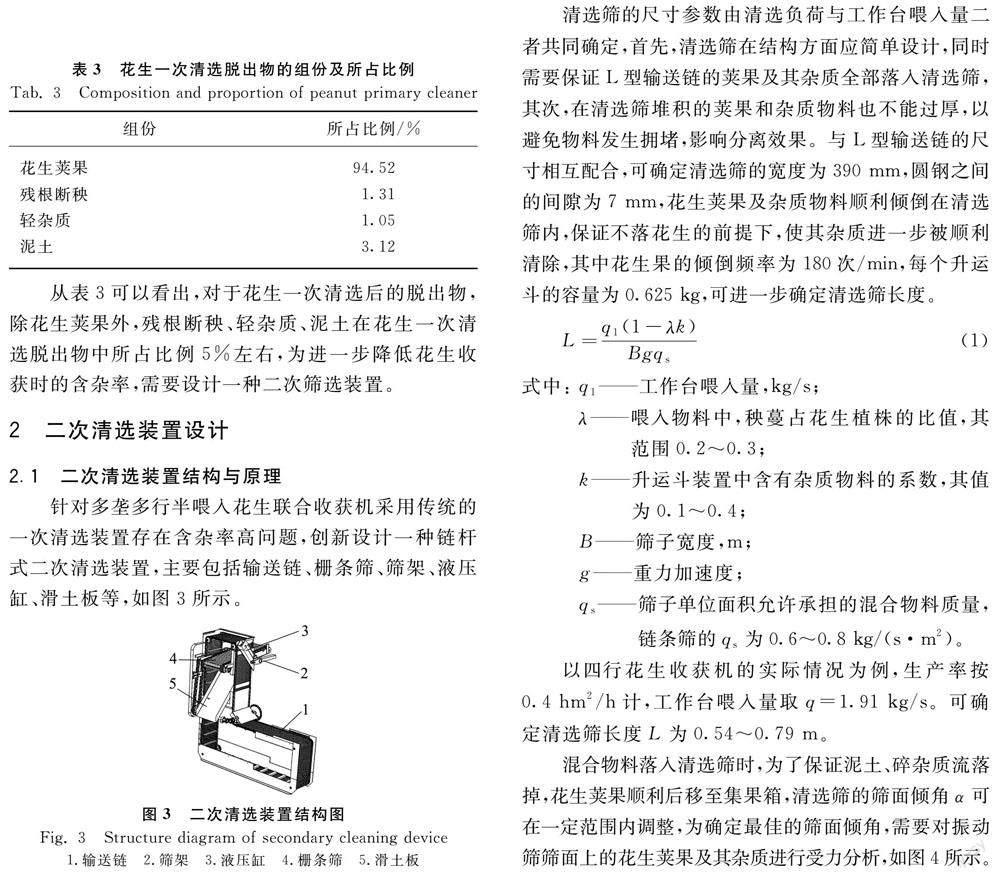

2.1 二次清选装置结构与原理

针对多垄多行半喂入花生联合收获机采用传统的一次清选装置存在含杂率高问题,创新设计一种链杆式二次清选装置,主要包括输送链、栅条筛、筛架、液压缸、滑土板等,如图3所示。

二次清选作业的过程主要包括对杂质的清选和对花生荚果的输送,其运动过程主要为L型输送链的转动、清选筛自身转动,当花生和杂质物料到达L型输送链的顶部,将以平抛运动的形式散落在清选筛,同时由于清选筛具有一定的倾斜角度,将使得花生及其杂质呈现出颠簸趋势,从而使泥土杂质振落,花生荚果跟随清选筛自身运动流入集果箱。

其工作原理是,花生荚果及杂质通过L型输送机构落到链杆式二次清选装置上,该装置可根据实际清选需求通过液压缸来调节筛面与筛架之间的角度,更好地实现清选效果,通过角度的控制,控制花生荚果及杂质掉落在筛面的颠簸力,使得更多的杂质沿滑土板滑出,剩余的花生荚果则随输送链条进入集果箱。链杆式二次清选装置与一级清选装置配合使用,将一级未清理掉的杂质清选出去,完成清选作业。

2.2 清选筛运动理论分析

清选筛的尺寸参数由清选负荷与工作台喂入量二者共同确定,首先,清选筛在结构方面应简单设计,同时需要保证L型输送链的荚果及其杂质全部落入清选筛,其次,在清选筛堆积的荚果和杂质物料也不能过厚,以避免物料发生拥堵,影响分离效果。与L型输送链的尺寸相互配合,可确定清选筛的宽度为390 mm,圆钢之间的间隙为7 mm,花生荚果及杂质物料顺利倾倒在清选筛内,保证不落花生的前提下,使其杂质进一步被顺利清除,其中花生果的倾倒频率为180次/min,每个升运斗的容量为0.625 kg,可进一步确定清选筛长度。

L=q1(1-λk)Bgqs(1)

式中:q1——工作台喂入量,kg/s;λ——喂入物料中,秧蔓占花生植株的比值,其范围0.2~0.3;k——升运斗装置中含有杂质物料的系数,其值为0.1~0.4;B——筛子寬度,m;g——重力加速度;qs——筛子单位面积允许承担的混合物料质量,链条筛的qs为0.6~0.8 kg/(s·m2)。

以四行花生收获机的实际情况为例,生产率按0.4 hm2/h计,工作台喂入量取q=1.91 kg/s。可确定清选筛长度L为0.54~0.79 m。

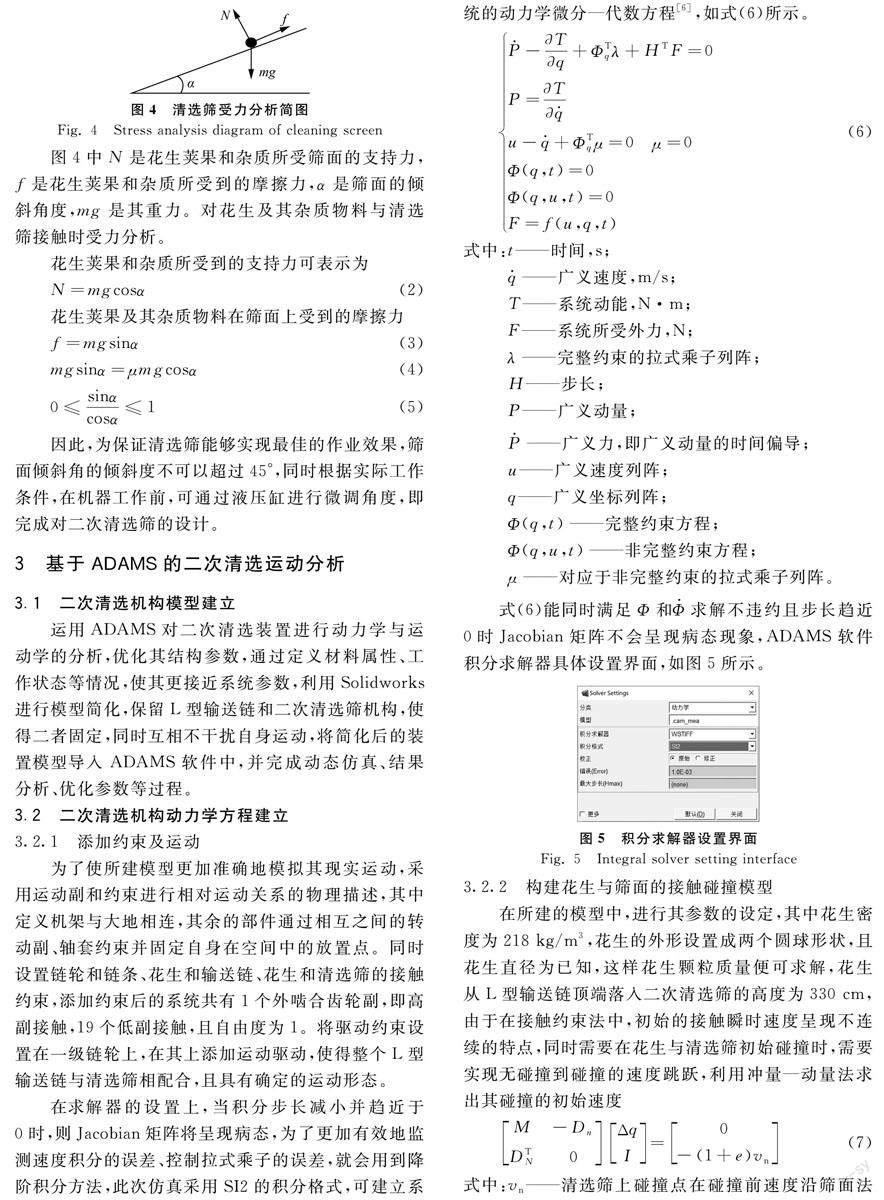

混合物料落入清选筛时,为了保证泥土、碎杂质流落掉,花生荚果顺利后移至集果箱,清选筛的筛面倾角α可在一定范围内调整,为确定最佳的筛面倾角,需要对振动筛筛面上的花生荚果及其杂质进行受力分析,如图4所示。

图4中N是花生荚果和杂质所受筛面的支持力,f是花生荚果和杂质所受到的摩擦力,α是筛面的倾斜角度,mg是其重力。对花生及其杂质物料与清选筛接触时受力分析。

花生荚果和杂质所受到的支持力可表示为N=mgcosα(2)

花生荚果及其杂质物料在筛面上受到的摩擦力f=mgsinα(3)

mgsinα=μmgcosα(4)

0≤sinαcosα≤1(5)

因此,为保证清选筛能够实现最佳的作业效果,筛面倾斜角的倾斜度不可以超过45°,同时根据实际工作条件,在机器工作前,可通过液压缸进行微调角度,即完成对二次清选筛的设计。

3 基于ADAMS的二次清选运动分析

3.1 二次清选机构模型建立

运用ADAMS对二次清选装置进行动力学与运动学的分析,优化其结构参数,通过定义材料属性、工作状态等情况,使其更接近系统参数,利用Solidworks进行模型简化,保留L型输送链和二次清选筛机构,使得二者固定,同时互相不干扰自身运动,将简化后的装置模型导入ADAMS软件中,并完成动态仿真、结果分析、优化参数等过程。

3.2 二次清选机构动力学方程建立

3.2.1 添加约束及运动

为了使所建模型更加准确地模拟其现实运动,采用运动副和约束进行相对运动关系的物理描述,其中定义机架与大地相连,其余的部件通过相互之间的转动副、轴套约束并固定自身在空间中的放置点。同时设置链轮和链条、花生和输送链、花生和清选筛的接触约束,添加约束后的系统共有1个外啮合齿轮副,即高副接触,19个低副接触,且自由度为1。将驱动约束设置在一级链轮上,在其上添加运动驱动,使得整个L型输送链与清选筛相配合,且具有确定的运动形态。

在求解器的设置上,当积分步长减小并趋近于0时,则Jacobian矩阵将呈现病态,为了更加有效地监测速度积分的误差、控制拉式乘子的误差,就会用到降阶积分方法,此次仿真采用SI2的积分格式,可建立系统的动力学微分—代数方程[6],如式(6)所示。

P·-аTаq+ΦTqλ+HTF=0P=аTаq·u-q·+ΦTqμ=0 μ=0Φ(q,t)=0Φ(q,u,t)=0F=f(u,q,t)(6)

式中:t——时间,s;q·——广义速度,m/s;T——系统动能,N·m;F——系统所受外力,N;λ——完整约束的拉式乘子列阵;H——步长;P——广义动量;P·——广义力,即广义动量的时间偏导;u——广义速度列阵;q——广义坐标列阵;Φ(q,t)——完整约束方程;Φ(q,u,t)——非完整约束方程;μ——对应于非完整约束的拉式乘子列阵。

式(6)能同时满足Φ和Φ·求解不违约且步长趋近0时Jacobian矩阵不会呈现病态现象,ADAMS软件积分求解器具体设置界面,如图5所示。

3.2.2 构建花生与筛面的接触碰撞模型

在所建的模型中,进行其参数的设定,其中花生密度为218 kg/m3,花生的外形设置成两个圆球形状,且花生直径为已知,这样花生颗粒质量便可求解,花生从L型输送链顶端落入二次清选筛的高度为330 cm,由于在接触约束法中,初始的接触瞬时速度呈现不连續的特点,同时需要在花生与清选筛初始碰撞时,需要实现无碰撞到碰撞的速度跳跃,利用冲量—动量法求出其碰撞的初始速度

M-DnDTN0ΔqI=0-(1+e)vn(7)

式中:vn——清选筛上碰撞点在碰撞前速度沿筛面法向投影;M——广义质量矩阵;Δq——广义位移;DTN——N阶列阵;I——碰撞冲量;Dn——n维组数;e——碰撞恢复系数,取值0~1。

Dn=[Dnα,DnB1,DnB2,…,DnBi]T(8)

Dnα=-аV^Iаα/I=nаWаαhF(9)

DnBi=-аV^IаBi/I=nаWаBihF(10)

式中:V^I——冲量势;α——浮动坐标系的转角;Bi——模态坐标点;hF——浮动坐标系下碰撞点P位置矢量列阵;W——惯性系到浮动坐标系的方向余弦阵。

得出碰撞后广义速度、广义位移为q·t+=q·t++Δq·(11)

qt+=qt-(12)

Δq=M-1DnI(13)

式中:Δq·——广义速度增量列阵;Δq——广义位移;M-1——广义质量逆矩阵。

3.3 仿真运行与结果分析

花生荚果跟随清选筛运动过程中,随着筛面转速的增大,花生荚果受到的力将增大,如图6所示。

由荚果的物理特性试验得到,图6中荚果随装置运动而造成的碰撞力数值远大于荚果抗压力。综合分析可得到造成荚果破损的冲击力度不仅与荚果自身抗压极限载荷相关,也与筛子转速、筛子倾斜角度、筛子安装高度等因素相关,后续进行装置设计时调节筛子基本参数并进行试验验证影响。

4 花生筛选试验分析

4.1 净果筛选率的标准

二次筛选装置决定了花生收获过程的筛选损失率和荚果含杂率。通过各因素不同水平的正交试验[15],得到最优参数组合,将荚果损失率和荚果含杂率作为试验指标,通过试验数据对二次筛选装置进行评价。

筛选装置是构成花生收获机的重要部分,通过二次筛选装置进一步筛分杂质物料。根据收获机的相关试验方法,将荚果含杂率Y1和荚果的损失率Y2作为评价二次筛选装置工作性能的试验指标,其中损失率Y2作为次要试验指标,荚果含杂率Y1作为主要试验指标。

花生荚果含杂率

Y1=w′w×100%(14)

式中:w——二次清选后物料总质量,kg;w′——二次清选后杂质质量,kg。

花生荚果损失率

Y2=m′m×100%(15)

式中:m——荚果总质量,kg;m′——清选后花生荚果损失质量,kg。

4.2 筛选装置安装高度单因素试验分析

二次清选筛安装高度距离对花生筛选率有影响,此试验主要是探究安装高度对花生清选效果的影响规律,筛面倾角设置为20°,将转速设置为140 r/min。清选筛安装高度对花生荚果含杂率、损失率造成的影响如图7所示,随着安装高度的增大,含杂率逐渐降低,而损失率逐渐趋于增大,当高度设置30 cm时,含杂率低于3%,荚果损失率低于2%,其清选筛的筛选效果最好。

4.3 筛选装置转速单因素试验分析

花生荚果含杂率、损失率与筛子转速密切相关,设置筛面倾角为25°,筛子安装高度30 cm,本次试验主要以110 r/min、120 r/min、130 r/min、140 r/min、150 r/min、160 r/min等不同转速来测定花生收获效果,并研究筛子转速与荚果含杂率、荚果损失率之间的影响规律,试验结果如图8所示。当转速低于130 r/min时,花生荚果易堆积,杂质容易跟随荚果进入集果箱,含杂率高于7%,荚果损失情况相对增大,当转速高于150 r/min时,转速较高,花生荚果在二次清选筛停留时间较短,花生的含杂率又将呈现上升趋势,而荚果的损失率曲线则趋于平稳,基于试验结果表明,当转速稳定在140 r/min时,其清选效果最佳。

4.4 筛子安装角度单因素试验分析

筛子的安装角度对花生荚果及其杂质物料运动情况影响显著,对荚果的含杂率和损失率都将造成影响,本文将筛子转速设置为140 r/min,安装高度35 cm,在该条件下,以不同安装角度5°、10°、15°、20°、25°、30°、35°、40°来探究筛选效果如图9所示。当筛子安装角度为19°时,花生荚果含杂率、荚果损失率最低,分别为3.1%、1.8%。这是因为筛子的倾斜角度影响了花生荚果和杂质物料的运动。

5 多因素试验分析

5.1 试验条件

在山东省平度市试验基地开展试验,该试验基地种植花生品种为“宇花14号”,其花生种植农艺模式为单垄双行种植,垄距750 mm,株距263 mm,产量4 000 kg/hm2。试验设备是以二垄四行花生联合收获机进行田间试验,并通过取样、称重等方式进行试验数据的计算和获取。

选取对收获质量影响较大的筛子安装高度、筛子转速、筛子安装角度作为试验因素。以荚果含杂率、荚果损失率作为试验指标,试验因素与水平如表4所示。

5.2 试验结果

根据Box-Behnken试验原理设计分析试验[16, 17],以花生含杂率、花生损失率为指标,试验总共进行17组,试验方案与结果如表5所示。其中,A、B、C为因素编码值。

5.3 回归模型的建立与检验

利用Design-Expert软件对表5数据开展多元回归拟合分析[18],建立荚果含杂率Y1、清选损失率Y2对A、B、C的响应面回归模型,并对回归方程进行方差分析,如表6所示。

Y1、Y2对A、B、C的响应面回归模型为

Y1=1.92+0.09A+0.51B-0.17C+0.063AB-0.57AC+0.15BC-0.26A2-0.18B2-0.13C2(16)

Y2=1.22-0.14A+0.044B+0.031C+0.018AB+0.033AC-0.015BC+0.78A2+0.39B2+0.48C2(17)

由表6可知,莢果含杂率Y1、清选损失率Y2的P值均小于0.05,表明2个模型影响极显著。失拟项P值均大于0.05,失拟不显著,因此,该模型可以预测二次清选装置的工作参数。根据两模型各因素回归系数,可得到各因素对荚果含杂率的影响由大到小为A、C、B,即筛子转速、筛子安装角度、筛子安装高度,各因素对清选损失率的影响由大到小为A、B、C,即筛子安装高度、筛子转速、筛子安装角度。

5.4 模型交互项解析

如图11所示,两两因素交互作用荚果含杂率响应曲面变化趋势分析,表明荚果含杂率随筛子安装高度A的增大而减小,随安装角度C的增大而减小,受筛子转速B的影响偏小。

如图12所示,两两因素交互作用对指标损失率的响应曲面变化趋势分析,表明筛选损失率随筛子安装高度A的增大而增大,随安装角度C的增大而增大,随筛子转速B的增大而增大。

5.5 二次清选装置参数优化

依据上述试验结果分析,为进一步提升二次清选作业性能,在各试验因素水平约束条件下,将荚果含杂率Y1、清选损失率Y2最小值作为优化指标,建立性能指标全因子二次回归方程,进行目标优化与最优工作参数确定

minY1(A,B,C)minY2(A,B,C)s.t.25 cm≤A≤35 cm130 r/min≤B≤150 r/min15°≤C≤25°(18)

利用Design-Expert可求得满足约束条件的最小荚果含杂率Y1、清选损失率Y2的最优参数组合。求解的最优参数组合为:筛子安装高度29 cm、筛子转速为147 r/min、筛子安装角度19°,此时荚果含杂率为1.65%、清选损失率为1.37%。

通过田间试验验证,含杂率稳定在2.6%,清选损失率稳定在1.9%,均低于我国农业行业标准NY/T 502—2016《花生收获机作业质量》的要求,同时验证了二次筛选装置的工作效果。

6 结论

1) 设计了一种二次清选装置,主要包括输送链、栅条筛、筛架、液压缸、滑土板。其与L型输送链的尺寸相互配合,二次清选筛宽度为390 mm,栅条之间间隙为7 mm,长度范围0.54~0.79 m。

2) 在分析二次清选装置工作原理的基础上,进行了二次清选关键部件的结构参数优化及理论分析,利用ADAMS仿真软件建立二次清选装置虚拟样机模型,得出影响清选筛的平均撞击载荷远小于花生极限抗压载荷,并确定了各因素的参数范围。

3) 利用Design-Expert软件,进行二次清选装置工作参数优化,试验结果表明:荚果含杂率的影响主次顺序分别为筛子转速、筛子安装角度、筛子安装高度,清选损失率的影响主次顺序为筛子安装高度、筛子转速、筛子安装角度。求解的最优参数组合为筛子安装高度29 cm、筛子转速147 r/min、筛子安装角度19°,此时,荚果含杂率为1.65%、清选损失率为1.37%。

参 考 文 献

[1]孙千涛, 钱凯, 刘道奇, 等. 锯片式花生去柄清选试验台的设计与试验[J]. 山西农业大学学报(自然科学版), 2021, 41(3): 121-128.Sun Qiantao, Qian Kai, Liu Daoqi, et al. The design and verification of the saw blade of test bench for peanut cleaning and handle removing [J]. Journal of Shanxi Agricultural University (Natural Science Edition), 2021, 41(3): 121-128.

[2]王冰, 胡志超, 彭宝良, 等. 半喂入四行花生联合收获机弹指筛结构运行参数优化[J]. 农业工程学报, 2017, 33(21): 20-28.Wang Bing, Hu Zhichao, Peng Baoliang, et al. Structure operation parameter optimization for elastic steel pole oscillating screen of semi-feeding four rows peanut combine harvester [J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(21): 20-28.

[3]王东伟, 尚书旗, 李想, 等. 花生联合收获机L型输送清选分离机构研究[J]. 农业机械学报, 2013, 44(S2): 68-74, 51.Wang Dongwei, Shang Shuqi, Li Xiang, et al. Type-L cleaning separation mechanism of peanut combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 68-74, 51.

[4]付云开. 鲜花生荚果筛选装置试验研究[D]. 沈阳: 沈阳农业大学, 2019.Fu Yunkai. Study on screening device for wet peanut pods [D]. Shenyang: Shenyang Agricultural University, 2019.

[5]王东伟, 尚书旗, 韩坤. 4HJL-2型花生捡拾摘果联合收获机的设计与试验[J]. 农业工程学报, 2013, 29(11): 27-36, 294.Wang Dongwei, Shang Shuqi, Han Kun. Design and test of 4HJL-2 harvester for peanut picking-up and fruit-picking [J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(11): 27-36, 294.

[6]于殿勇, 钱玉进. 基于ADAMS动力学仿真参数设置的研究[J]. 计算机仿真, 2006(9): 103-107, 183.Yu Dianyong, Qian Yujin. Parameter-settings for the dynamic simulation based on ADAMS [J]. Computer Simulation, 2006(9): 103-107, 183.

[7]李豪杰, 王青華, 李军浩. 半喂入花生联合收获机去石清选装置设计与试验[J]. 中国农机化学报, 2021, 42(10): 29-33, 58.Li Haojie, Wang Qinghua, Li Junhao. Design and experiment of stone cleaning device for half feeding peanut combine harvesters [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(10): 29-33, 58.

[8]田立权, 张正中, 吕美巧. 半喂入联合收割机双速回转脱分装置设计与性能试验[J]. 中国农机化学报, 2020, 41(9): 8-15.Tian Liquan, Zhang Zhengzhong, Lü Meiqiao. Design and performance experiments of new threshing and separating device for head-feeding combine harvester [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(9): 8-15.

[9]杨猛, 胡志超, 张延化, 等. 农业颗粒物料气力清选装置研究现状与展望[J]. 中国农机化学报, 2020, 41(3): 121-127.Yang Meng, Hu Zhichao, Zhang Yanhua, et al. Research status and prospect of pneumatic cleaning device for agricultural granular materials [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(3): 121-127.

[10]王青华, 闫昂昂. 花生联合收获机风动抛撒清选装置的研究[J]. 农业装备与车辆工程, 2019, 57(4): 20-22.

[11]陈有庆, 胡志超, 王申莹, 等. 割秧后花生收获机捡拾装置设计与试验[J]. 农业工程学报, 2020, 36(16): 1-8.Chen Youqing, Hu Zhichao,Wang Shenying, et al. Design and experiments of pickup device for peanut harvester after cutting peanut straws [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(16): 1-8.

[12]杨猛. 风筛组合式花生膜秧分离技术研究与机构优化[D]. 北京: 中国农业科学院, 2021.Yang Meng. Study on separation technology and mechanism optimization of fan-sieve combined peanut residual film-seedling separating machine [D]. Beijing: Chinese Academy of Agricultural Sciences, 2021.

[13]陈云, 杨国华. 半喂入式联合收割机脱粒不净的原因及处理方法[J]. 江苏农机化, 2021(2): 48-51.

[14]徐继康, 杨然兵, 李瑞川, 等. 半喂入花生收获机除膜摘果装置设计与试验[J]. 农业机械学报, 2014, 45(S1): 88-93.Xu Jikang, Yang Ranbing, Li Ruichuan, et al. Design and experiment of film removing and peanut picking device for half-feeding harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(S1): 88-93.

[15]李云雁. 试验设计与数据处理[M]. 北京: 化学工业出版社, 2005.

[16]李志辉, 羅平. SPSS for Windows统计分析教程[M]. 北京: 电子工业出版社, 2005.

[17]庄楚强, 吴亚森. 应用数理统计基础[M]. 广州: 华南理工大学出版社, 1992.

[18]郑少华, 姜奉华. 试验设计与数据处理[M]. 北京: 中国建材工业出版社, 2004.

基金项目:山东省重点研发计划(重大科技创新工程)项目(2021CXGC010813)

第一作者:李冬杰,女,1996年生,山东德州人,硕士研究生;研究方向为根茎类作物生产机械化技术与装备。E-mail: 1124349753@qq.com

通讯作者:王东伟,男,1981年生,山东泰安人,博士,教授;研究方向为现代高效农业—智慧农机。E-mail: 200701031@qau.edu.cn