冲焊桥壳大法兰平面度质量优化及工装设计

吴良津

摘要:对汽车驱动桥冲焊型桥壳的功能展开分析,强调了冲焊桥壳大法兰平面度质量的关键性,通过对其相关影响因素进行分析,提出了一种直接有效的优化方案,并完成相应工装的设计。经生产验证,该方案能够有效提升桥壳大法兰平面度质量,简化了桥壳生产工艺,产品质量稳定,降低了零件的生产成本,提高了生产效率。

关键词:驱动桥;影响因素;工艺优化;焊接质量;工装设计

驱动桥壳是整车的核心承载件,它不仅要承受汽车本身的质量,保护主减速器、差速器和半轴等部件,而且在整车行驶过程中,需要承受驱动轮传来的各向反力、弯矩和制动力矩。冲焊桥是目前常见的桥壳总成之一,它通过上、下两件桥壳本体冲压成形,然后通过拼接对焊的方式加工而成。为保证桥壳总成满足设计及使用性能等要求,冲焊桥对桥壳本体本身的质量以及焊接质量要求较高。因为其一旦失效,将会导致无法承载、漏油以及轴承失效等一系列连带故障的产生。

目前冲焊桥壳总成常见的制作工艺是:首先由板材下料通过冲压加工,成为上、下两件桥壳本体;然后再通过拼装焊接的方式,将上、下桥本体和三角板焊接成为桥壳本体总成;最后将壳盖、加强环等各种零部件焊接在桥壳本体总成上,成为桥壳总成。在此生产制造工艺中,桥壳本体总成的质量是关键,特别是桥壳中段,即桥壳大法兰上下面的平面度要求较高。

在过程控制方面,该部位主要由冲压模具及相应设备保证单件上、下桥壳本体的平面度。虽然通过模具的调整和设备压力的控制保证其在规范范围之内,但拼装焊接过程,由于多方面因素的影响,造成拼接对焊后桥壳本体总成平面度难以控制,进而影响驱动桥质量。本文正是为了适应现实生产需要,为提高产品质量,提供了一种冲焊桥壳大法兰平面度质量优化的方案。

桥壳本体总成平面度影响因素分析

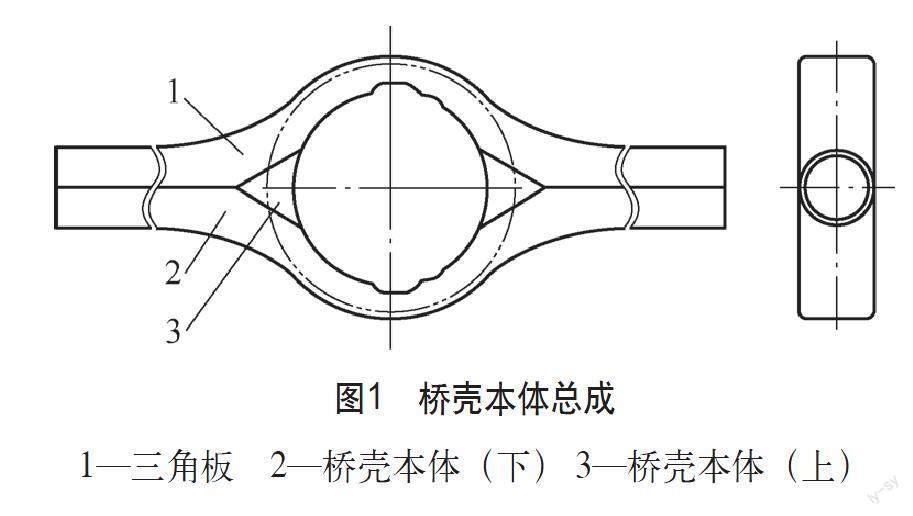

某车型驱动后桥的桥壳本体总成如图1所示,该总成由桥壳本体和三角板焊接而成。从焊接工艺过程和相应工装入手,并结合人、机、料、法、环等因素进行分析。

桥壳本体总成焊接后其大法兰平面度难以控制的主要影响因素有以下几个方面:

1)各工件上料拼装时,操作人员疏忽或者误判,导致工件之间平整度不够,进而影响总成。

2)焊接工装存在異常,导致定位面不平整,如工装上存在异物或焊接飞溅、残渣未及时清理,致使个别工件凸起。

3)顶紧或夹紧装置压力分布不合理造成桥壳本体总成大法兰平整度难以控制。因拼装时桥壳长度方向需要顶紧定位,桥壳中段需要夹紧,某处压力过大,则容易造成工件之间部分区域被挤偏斜。

4)焊接部位热影响较大,工件之间焊后存在一定的热变形,由于各个区域热影响不同,其变形量也不一样,从而导致桥壳本体总成焊后大法兰平面度出现偏差。

优化方案及工装设计

经过桥壳本体总成焊接工艺及相关影响因素进行分析,总结得出最有效最直接的方案是在焊接桥壳本体总成后对总成的大法兰面进行整形。该方案有以下几方面优势。

1)对桥壳本体总成进行焊后整形,可以规避拼装过程中人为因素影响,避免疏忽或者误操作导致工件偏斜。

2)该工艺方案可以纠正拼装焊接过程中因工装异常而出现的未对齐现象。

3)三角板与桥壳本体焊接过程因热影响变形不同而导致不同区域平面度不一致的问题,在此工艺中能够得到妥善解决。

4)对各零部件,特别是桥壳本体的要求可以适当放宽,减少冲压模具及设备资源等投入。因为成形回弹本身就是冲压工艺的一大难点,适当放宽要求对降低冲压成本、提高生产效率较为显著。

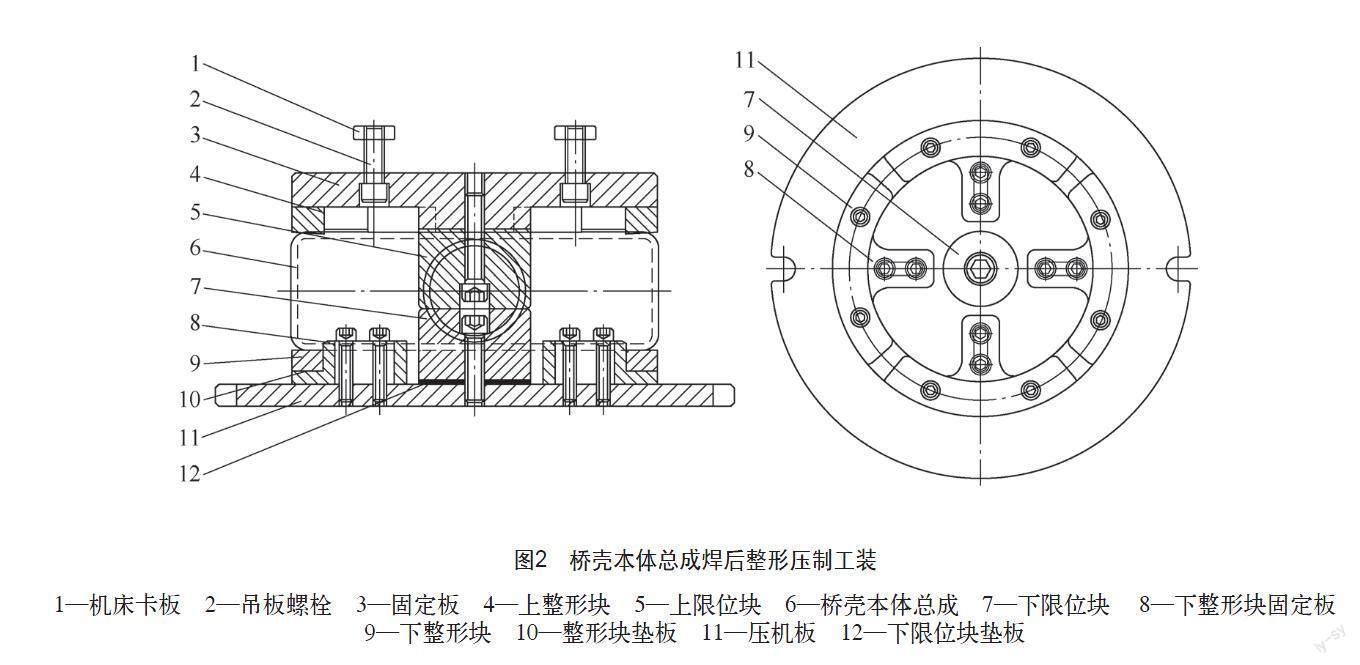

确定优化方案后,设计的桥壳本体总成焊后整形压制工装如图2所示。

该焊后整形压制工装通过台肩与对桥壳本体总成的中心孔进行定位,上下由限位块对设备和工装进行行程限位。

该工装主要结构关系为:吊板螺栓穿过固定板,与机床卡板连接;上整形块按对应的位置,固定在固定板下方;上限位块通过螺栓固定在固定板底部;下限位块通过螺栓固定在压机板中心部位,下限位块垫板置于下限位块和固定板之间;下整形块固定板按对应位置固定在固定板上,下整形块通过螺栓固定在下整形块固定板上,整形块垫板置于下整形块和下整形块固定板之间。

其主要零部件设计特征如下:

1)机床卡板根据设备的T形槽间隙配合,使工装能够刚好通过机床卡板套入设备T形槽内部。

2)上整形块和下整形块为工作部件,其大小形状根据桥壳本体总成的大法兰面而定。

3)上整形块和下整形块从外圈至内部需要根据整形程度加工出一定的坡度。

4)增设整形块垫板,便于生产过程需要或者整形块磨损后,整体高度的调节。

5)下整形块固定板除了固定整形块之外,还需兼顾桥壳本体总成的定位。

实施方法及效果验证

第1步:通过机床卡板将工装套入设备上T形槽内,并由吊板螺栓紧固,压机板通过螺栓紧固在设备的下工作台面上。

第2步:上、下桥壳本体以及三角板拼接并点固焊接工序完成后,桥壳本体总成放在工装内,通过固定块定好位置。

第3步:压制设备上工作台向下运行,上整形块首先接触桥壳本体总成并对其大法兰部位进行压制,继续下行,直至上限位块与下限位块接触,工件压制到位。

第4步:桥壳本体总成压制完成后,设备上工装台上行,此时将其从工装中取出,转至其他工序件的焊接。

经过该方案优化后,桥壳本体总成大法兰平面度质量得到了有效地提升,优化前后的效果如图3所示,桥壳本体总成大法兰平面度具体检测数据见表1。

设计要点

1)上、下整形块的位置及大小,根据桥壳本体总成大法兰面的形状进行合理分块分布。

2)上、下整形块的整形面加工出一定的斜度,保证工件压制过程中,桥壳本体总成的中心部位先受压,并在整个压制过程中,中心部位受压程度比外周要更深。

3)整形块下方增设垫板,各垫板应便于调整及更换,垫板厚度可根据实际情况进行调整,并在不同部位增设不同厚度或数量,调整局部受压程度,保证整体整形效果。

4)下整形块固定板凸台外圈与桥壳本体总成内孔应有一定间隙,其凸台高度高出下整形块一定范围,形成定位台肩,使桥壳本体总成可通过内圈完好定位。

结语

通过合理的工艺方案和工装结构设计,提升了冲焊型桥壳本体总成大法兰平面度质量。该工艺及方案克服了现有技术的不足,适应了现实需要。此工装可以快速有效地完成总成件的整形加工,简化了产品工艺,产品质量稳定,减少了桥壳本体模具及设备的投入,有效地提高了生产效率,降低了生产成本。

参考文献:

[1] 李伟吾.微型汽车后桥焊接工艺[J].焊接,2005(12):71-72.

[2] 陈明.焊接工装设计[M].北京:北京大学出版社,2014.

[3] 刘德林.桥壳本体焊接前检测方法及检具设计[J].汽车工艺师,2022(5):35-38.