V形发动机正时链条系统装调技术研究与应用

谷传磊,王乐,董乐,陈渤桐,左云盛

摘要:本技术方案基于V形发动机三层链条结构,将曲轴固定在一缸上止點,把凸轮轴固定初始位置;采用“分层装配、旋转调整、有效固定及顺序拧紧”技术,用自主设计的框架式工装固定VVT链轮,创新轮廓线测量法检验正时,从而降低链条装配过程受力,避免链条拉伸变形,解决由于链轮转动造成正时偏差,实现发动机配气相位实际角度符合设计理论值。为V形发动机探索出一种有效三层链条系统装调技术方案。

关键词:发动机;配气相位;链条系统;正时装调

目前,由于国内V形高端发动机开发较少,现有链条系统多数是单层链条系统,一般采用链条标记、顺序安装方法,使用工艺模拟涨紧器先对链条涨紧限位,在固定凸轮轴后再拧紧链轮螺栓。该方法在装配过程易产生旋转惯量造成正时偏差较大,而且标记法装配精度较低,无法满足V形发动机三层链条系统技术要求。

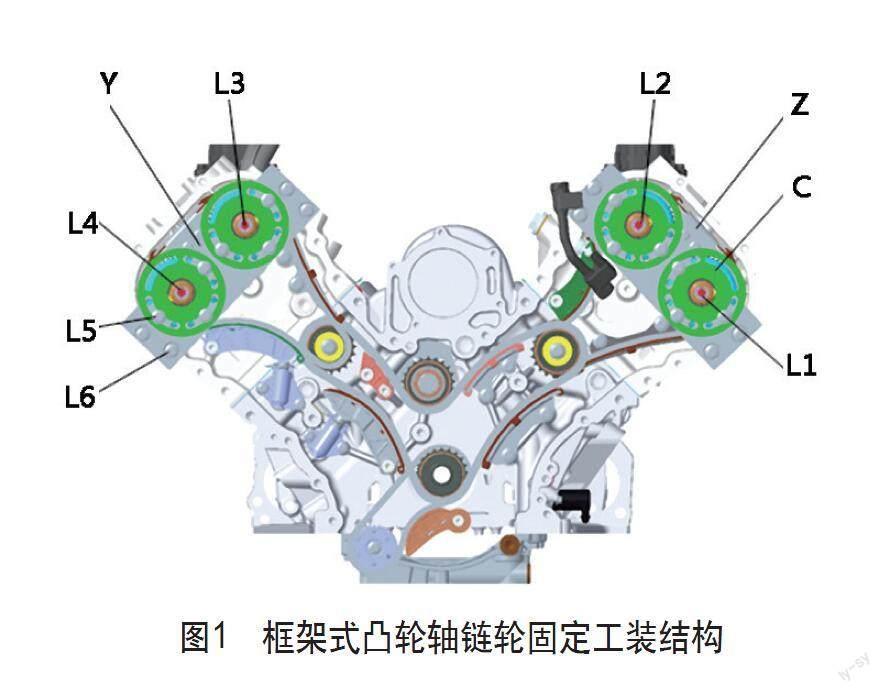

框架式凸轮轴链轮固定工装结构如图1所示。

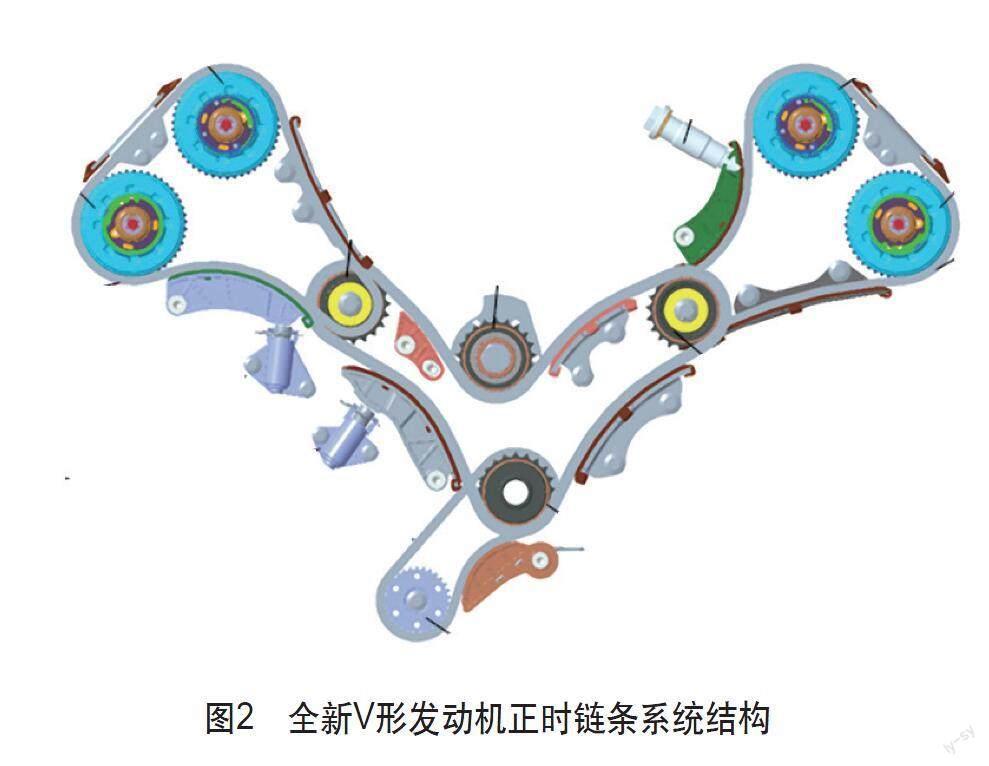

V形发动机曲轴通过链轮将作用力传递给曲轴链条,再由中间惰轮传递到凸轮轴驱动链条,从而带动左、右两侧进、排气凸轮轴转动,实现进、排气门开闭。由于曲轴沿着顺时针方向旋转,所以链条左侧早于右侧传递力矩,出现左侧紧,右边松现象。基于运转方向、动力路径、先后时刻以及链条结构而确定三层链条之间装配关系,按照由左侧链条组、曲轴链条组、右侧链条组顺序装配,从而消除运动迟滞产生气门开闭滞后现象。

有序分层装配,消除迟滞实现运转同步

全新V形发动机正时链条系统结构如图2所示。链条有序分层装配。先用工装将曲轴和进、排气凸轮轴固定初始位置,再安装左侧链条组,将左侧进、排气链轮分别安装到对应凸轮轴,螺栓与链轮贴合暂不拧紧,将左侧凸轮轴链条挂在链轮上,与齿轮紧密贴合。再安装曲轴链条组,将曲轴链轮和机油泵链轮分别套装到对应曲轴和机油泵轴,使限位面完全贴合,惰轮轴涂润滑油后穿入惰轮,再将螺栓套入惰轮止推片和惰轮轴,惰轮外侧套入左侧凸轮轴链条,安装到缸体前端轴孔内。

同理,将右侧惰轮轴安装到缸体前端。再将曲轴链条挂在曲轴链轮和左、右惰轮上,将曲轴惰轮套上链条安装在缸体上。

最后安装右侧链条组,将右侧进、排气链轮分别安装在右侧进、排气凸轮轴上,螺栓与链轮贴合暂不拧紧,将右侧凸轮轴链条挂在链轮上,保证链条与齿轮紧密贴合。

在调整阶段,将链条对应导轨、涨紧器安装到位。按照链轮螺栓不拧紧,涨紧器不能涨紧原则。按照曲轴链条、左侧凸轮轴链条、右侧凸轮轴链条顺序,依次涨紧导轨。用150N·m力矩拧紧曲轴皮带轮,拆卸正时工装,逆时针方向旋转曲轴45°,曲轴带动三层链条一起转动,再反向旋转曲轴45°,安装正时工装,沿顺时针方向实现三层链条紧边受力张紧和松边在涨紧器作用下处于张紧状态,消除链条窜动造成正时误差。

有效固定链轮、顺序拧紧,避免链条变形,消除窜动产生装配误差现代发动机安装链轮时,只将凸轮轴固定,由于没有固定凸轮轴链轮,在旋转螺栓与凸轮轴链轮贴合后继续拧紧链轮螺栓产生摩擦力,带动链轮旋转,从而带动凸轮轴链条运动,导致涨紧器回弹失去作用,出现凸轮轴链条紧边变松,松边变紧问题,严重出现跳齿,以及链条拉伸变形,最终造成凸轮轴旋转滞后曲轴。

在上一代V形发动机开发过程中,为了防止凸轮轴旋转滞后曲轴,在涨紧器设置限位块防止链条回弹,通过链条受力来抵消拧紧摩擦力(见图3)。这种方法虽然解决链轮滞后旋转问题,但未解决链条受力变形问题。

为解决链条受力变形,必须保证在拧紧螺栓时将凸轮轴链轮和凸轮轴直接固定,防止出现相对运动。在新一代V形发动机开发阶段,提出采用框架式工装固定凸轮轴链轮技术方案,直接设计链轮固定槽,工装主要包括框架、插销、插销设置插头与凸轮轴链轮连接,用螺栓将插销固定在框架上(见图4)。

具体方法:先将左列框架支撑面与缸体贴合,用螺栓固定,采用插销工具(见图5)将插销分别插入左列进、排气VVT链轮销孔,施加10N·m力矩沿逆时针先后旋转左列进气VVT链轮、左列排气VVT链轮使链条绷紧,在固定插销后拧紧框架螺栓。同理,用工装固定右列进、排气VVT链轮,最后沿顺时针先后固定拧紧链轮螺栓,完成三层链条装配。

三层链条系统装调与框架式工装使用如图6所示。

轮廓线测量法检验正时角度,实现同步运转只有实现气门开启与关闭时刻所对应曲轴转角符合设计值,才能使气缸换气更加充分,有利于提高燃烧热效率。基于凸轮轮廓线轨迹而采用轮廓线测量法验证配气正时(见图7),在凸轮两侧取对称点,测量实际对应曲轴转角而计算出中点所对应曲轴转角,计算出气门在开启最大时刻所对应曲轴转角。凸轮上升阶段选取一个测量点,安装百分表,旋转曲轴,取曲轴转角A,对应的凸轮升程H,继续转动曲轴,在凸轮下降段升程H对应曲轴转角B,凸轮轴实测相位F计算公式

F=(A+B)/2 (1)

结合转角仪在180°内循环实际分别测量左右进排气凸轮轴,实测相位F计算公式

F左进= [(180-A)+B]/2 (2)

F左排= [(720-A)+(720-B)]/2 (3)

F右进= [A +(180-B)]/2 (4)

F右排= [(540-A)+(540-B)]/2 (5)

为了减少测量误差,实际每组凸轮轴检测一般选取3个点测量,所以该侧凸轮轴相位测量均值

F平均值=(F1+F 2+F 3)/3 (6)

最终,凸轮轴相位偏差值

F偏差值=F平均值-F理论值 (7)

结语

通过对V形发动机正时链条装调技术研究,有效控制凸轮轴相位偏差值F≤0.3°。实试验数据表明,配气正时精度提高近10倍,解决链条受力变形和凸轮轴滞后旋转技术难题,目前已推广应用到3款发动机新产品。

本技术方案有效降低链条力,避免链条因受力产生拉伸变形,防止链轮因转动惯量出现凸轮轴与链轮相对运动而产生正时偏差,提高发动机配气初始相位精度,极大提高装配质量和效率,降低生产成本,促进汽车发动机开发验证技术水平提高。