防回油冲击液压油箱结构改进

程昱杰,陈冬京,张昊天,张 晋,周东波

(1.燕山大学 机械工程学院,河北 秦皇岛 066004; 2.上海振华重工(集团)股份有限公司,上海 200125;3.上海港口机械工程技术研究中心,上海 200125)

引言

液压系统因其具有高功重比、响应速度快、控制方式多样等优点,广泛应用于实际生产当中[1]。研究表明,70%左右的液压元件和系统故障都是由于油液污染造成的[2]。液压油中混入空气等污染物会影响液压系统工作稳定性,气体会影响油液的体积弹性模量,导致执行元件出现动作误差,造成液压缸的爬行与系统运行过程中的振动,影响系统性能[3]。同时导致油液劣化变质,气泡在被压缩时会释放大量的热,局部燃烧氧化液压油,导致油液使用寿命降低[4]。在高压状态下会影响油膜的建立,造成滑动面擦伤,导致元件气蚀使金属表面发生点状磨损,降低元件的使用寿命。

在系统运行过程中,由于回油油液对油箱内部油液的冲击作用,会造成油箱内部油液翻腾卷入空气现象,造成油液内气体污染物含量增加。为了减少油箱内液面晃动产生的卷气现象,对油箱进行结构改进,减少气体污染物卷入油液内。

现阶段,针对抑制液体晃动的研究主要应用在航天领域[5]和公路运输领域[6]。在航天器发射过程中燃油油箱内液面的晃动会影响航天器的飞行姿态,影响航天器的飞行轨迹,需要对液面的晃动状态进行抑制。王照林[7]等,通过研究液仓内液体晃动的等效力学模型求解液体对箱壁的反力,并得到添加隔板后有较为明显的防晃效果。杨瑞[8]等通过对肋板减重孔的研究发现,肋板的形状对油箱内流场的状态有较大影响。

油罐车内液体在运输过程中受到道路环境的影响,内部液体会出现晃动现象[9],油液与壁面的摩擦会造成静电火花的产生,严重时会发生油罐内的液体自燃,造成安全事故,需要对油罐内的液面晃动进行抑制。张恩惠等[10],通过VOF模型对油箱内部液面的流动状态进行分析,通过添加不同形状的挡板对油箱内液面晃动进行抑制,并得到了不同种类挡板对抑制效果的评价。石坤等[11]在对燃油箱内液面晃动进行研究时表明,添加防浪板改变流体运动的速度和方向是抑制油箱内液面晃动产生噪声的有效手段,能从根源上解决问题。

据此表明抑制液面晃动产生的常用手段是根据液仓内油液的流动状态,添加相应的挡板对液面晃动进行遮挡。但现有研究的工况多针对于由外部激振导致箱体内油液产生晃动,对油液冲击产生的液体晃动还少有研究。

本研究针对AGV油箱在实际应用过程中,由于回油时的油液冲击造成的液面晃动,导致透气帽处有油液渗出的现象进行分析。应用VOF模型和标准k-ε模型分析气液交界面在不同时刻的状态,针对性的对油箱进行结构改进,消除透气帽处油液渗出现象,并减少油箱内的液面晃动,减少卷气现象的发生。

1 模型分析

1.1 数值仿真模型

VOF模型是通过研究不同网格单元中不同流体所占用网格的体积比来确定自由面,进而追踪流体变化的计算方法[12]。通过求解单独的动量方程和处理穿过不同区域的每一流体的体积分数,来模拟不同组分的不能混合流体的运动状态。

本研究中的油箱液面晃动模型,其中含有70%高度的油液和30%高度的空气,忽略空气在油液中的微量溶解,模拟在回油过程中油液液面由于油液冲击在油箱中的晃动情况,观察油液与空气交界面的运动情况,因此应用VOF模型捕捉相界面的流动状态。

在数值模拟过程中,模型的体积分数连续性方程式(1)、式(2)、连续性方程式(3)以及动量方程式(4)分别为[13]:

(1)

(2)

(3)

▽uT)]+ρg+F

(4)

式中,α1,α2——不同组分的体积分数,α1+α2=1

ρ——密度

μ——动力黏度系数

t——时间

u——速度

p——静压力

g——重力加速度

F——表面张力的等价体积力

物质整体属性由各个部分组成的百分比所决定,由此相关的计算表达式为:

β=α1ρ1+α2ρ2

(5)

μ=α1μ1+α2μ2

(6)

式中,ρ1,ρ2——液体和气体密度

μ1,μ2——液体和气体动力黏度系数

VOF模型正是基于对气液相体积分数α对气液分布进行构造,从而监测气液交界面的状态。

标准k-ε湍流模型是在表征湍流流动脉动动能k方程模型基础上发展起来的双方程模型,具有较为广泛的适用性[14]。该模型解决了k方程模型中含有涡流特征长度由经验公式给出的缺点。

根据湍流黏性假设,k-ε湍流模型由式(7)~式(9)组成[15]。

关于k的模型输运方程:

(7)

关于ε的模型输运方程:

(8)

湍流黏性规范方程:

vT=Cμk2/ε

(9)

式中,pk为湍动能的产生项,以下系数是模型参数的标准值,其中Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

该模型为回油过程中,由于油液冲击造成的油箱内液面的卷气现象发生,油箱内处于湍流状态,适用标准k-ε模型进行数值模拟计算。

1.2 物理模型

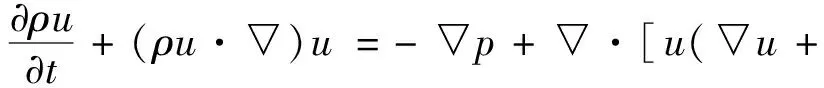

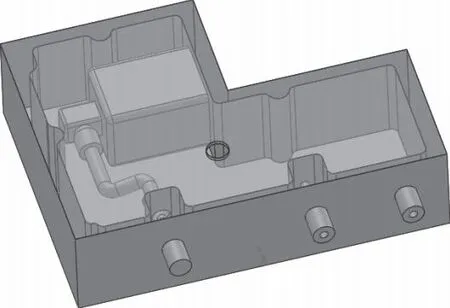

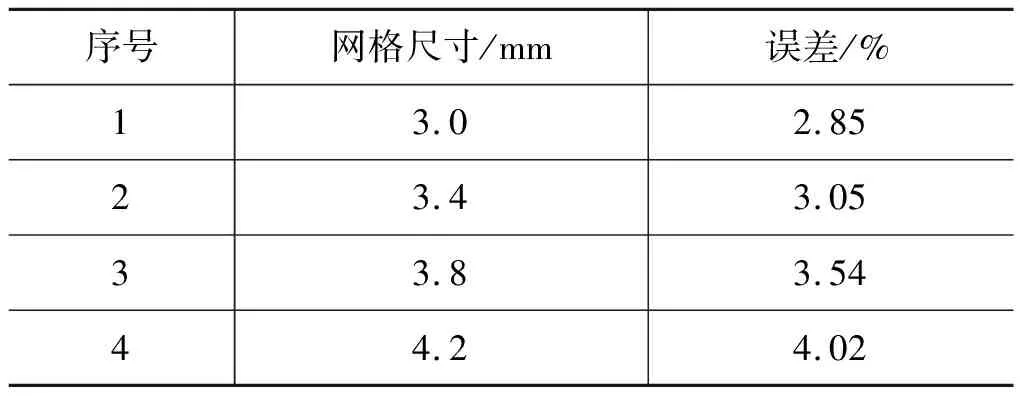

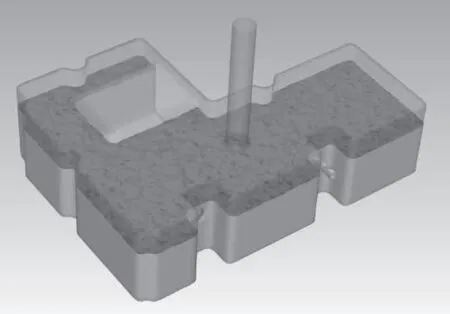

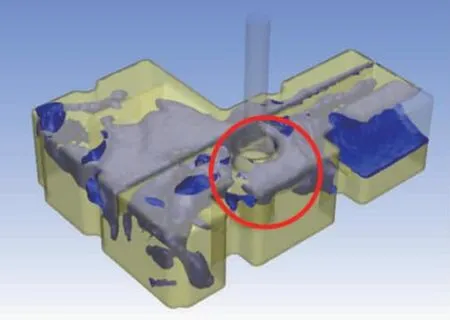

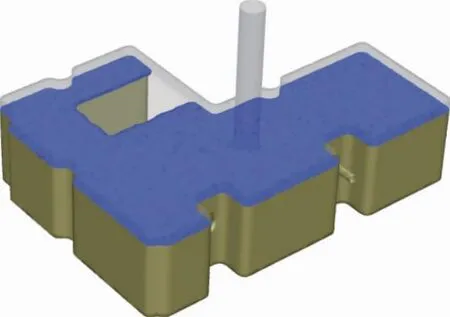

根据AGV油箱结构参数搭建流场有限元模型。其主要尺寸如表1所示。通过SolidWorks建立油箱流场的有限元模型,油箱结构模型如图1所示,油箱流体域模型如图2所示。首先分析在油箱中未加入隔板时,在回油管回油过程中,油箱内含有70%液面高度油液情况下,由于油液冲击造成的油箱内液面的晃动情况。

图1 油箱结构模型

图2 油箱流场

表1 油箱主要结构参数

2 仿真分析

2.1 油箱回油过程仿真设置

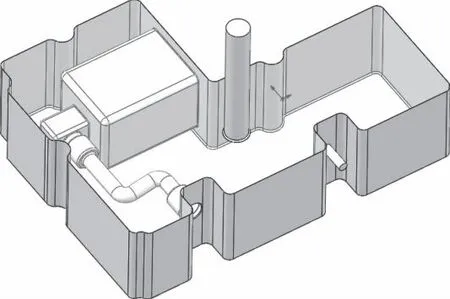

利用ANSYS Fluent软件中的Mesh模块对油箱流场进行网格划分。为了得到高质量的计算网格,在保证油箱关键结构参数不改变的情况下,对油箱流体域进行简化,主要针对边界处存在的锐角特征和边缘处的窄小缝隙。简化后模型相对规则,大面积区域采用六面体网格划分法,小部分不规则区域采用四面体网格划分方法。整体网格数量达到50万,如图3所示。

图3 油箱流场整体网格

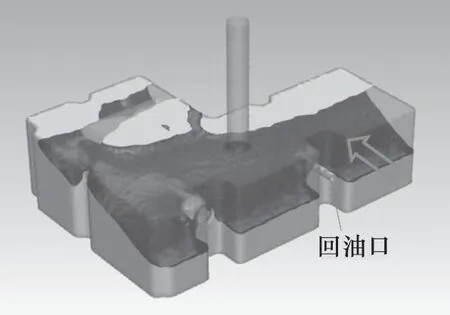

在CFD计算过程中,网格质量会直接决定计算的精度等级,因此进行网格无关性验证是十分必要的。本研究选取最小网格尺寸3,3.4,3.8,4.2 mm,在相同的计算环境下对油箱回油口处的压力进行误差对比分析,如表2所示。

表2 网格尺寸误差对比分析

根据表2可知,当网格尺寸在3 mm时,误差最小,但是随着网格尺寸的减小,需要付出相应的计算成本,综合考虑,选择网格尺寸为3.4 mm的网格进行模型的仿真计算。

油箱液面晃动模型中存在着气体和油液两种介质,两相的主要差异为密度差异,依据此选择VOF模型进行计算,选用Implicit格式进行求解。

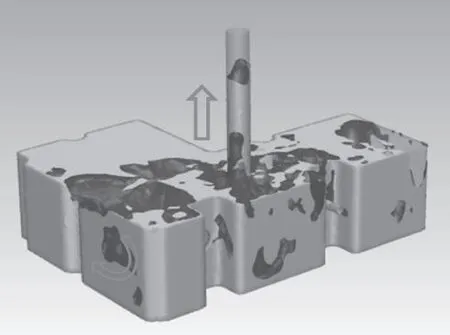

为了更清晰的模拟油箱内油液与空气的运动状态,需建立油液与空气介质的交界面,动画场景设置如图4所示。

图4 仿真动画场景设置

根据流场雷诺数可以确定流动状态为湍流,因此采用标准k-ε模型进行仿真计算。将油箱的回油口设置为速度入口,入口速度根据液压缸退回时实际流量计算得到,设置入口速度为2.9 m/s,将透气帽处设置为Outflow,由于出口与大气相连通,因此此处压力为大气表压力。忽略壁面与流体之间的热交换,设定壁面为无滑移壁面。流体介质选取46号抗磨液压油的物理参数,密度为851 kg/m3,动力黏度为0.05 Pa·s。各项残差设置为10-4,求解算法采用SIMPLE算法。

2.2 无挡板结构仿真结果分析

油箱在初始回油阶段回油0.5,1 s时内部油液状态如图5~图7所示。当回油口处的油液瞬间进入油箱时,观察可以发现油箱内部的油液液面先沿着箭头指向的方向运动,随后触及油箱壁面,并沿着油箱壁面向上运动,直至触碰到油箱的上壁面,随后发生油箱内的卷气现象。根据图6中油液的运动状态,油液在触碰油箱上壁面后,会由于惯性和油液内部的黏滞摩擦力的带动作用继续向前运动,直至油箱的前侧壁面。在运动过程中,由于油箱透气帽处于大气连通,并未采用密封措施,因此油液会直接运动到透气帽处,造成油箱内部油液向油箱外溢出。油箱在继续回油过程中,运动至油箱前侧壁面的液体与油箱内未卷起的油液发生碰撞,造成的激波导致油液有一次冲击到透气帽处,造成更多的油液流出系统之外。

图5 回油初始时段油箱内流场状态

图6 回油0.5 s时油箱内部流场状态

图7 回油1 s时油箱内部流场状态

根据以上不同时刻流场状态分析,在回油管回油过程中,油液首先向回油方向运动,冲击油箱的后侧壁面,随着油液堆积后冲击油箱上壁面,进而运动到油箱的前侧壁面,与油箱内部未运动的下层油液发生碰撞,发生油液的卷气现象。

因此,为了防止透气帽处的油液溢出系统之外,对油箱结构进行改进,并提出两种解决方案。

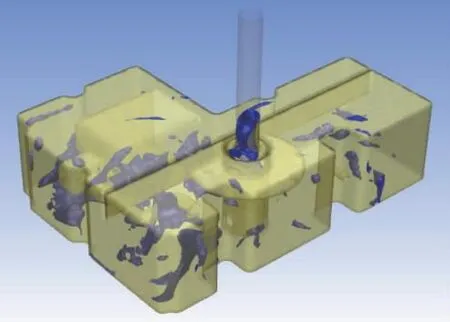

2.3 挡板式结构改进

根据上述对在回油过程中油液在油箱内的冲击过程的分析可知,在设置挡板时应该主要考虑到3个方面的因素,改进后的油箱结构如图8所示。第一方面是在油箱回油过程中,由于油液快速回油造成油液在油箱内飞溅,透气帽处回发生油液的溢出现象,因此需要设置套筒1对部分油液进行遮挡;第二方面是在回油时油液向油箱上顶板冲击时,有也会从透气帽处渗出的情况,需要设置挡板2对油液进行遮挡;第三方面是在油液冲击前侧壁面与下层油液相互冲击时,造成油液从透气帽处飞溅,因此设置挡板3对油液进行遮挡。对改进后油箱结构,重复上述参数设置进行数值模拟计算,并分析其流场状态。

图8 挡板式油箱结构改进

如图9所示,套筒1和挡板2对回油过程中卷起的油液进行了有效的遮挡,但由于挡板3对油液的阻碍作用,导致挡板3下部分的油液运动到挡板3以上,造成透气帽与油箱连通处的油液堆积。但是在后续回油过程中,随着挡板3处的油液不断堆积,会发生从透气帽与油箱相连的小孔处向外渗油的现象。此时油液的运动状态如图10所示。

图9 回油1 s时挡板式油箱内流场状态

图10 回油10 s时挡板式油箱内部流场状态

由以上过程分析,挡板式改进油箱结构在回油过程的前部分时间对透气孔处溢出油液的遮挡效果良好,但是随着回油过程的进行,油箱内液面不断上升,在油液与挡板3碰撞过程中,油液在透气帽和油箱内空气连接处的飞溅现象也更加明显,挡板式油箱结构改进对回油过程将完成阶段的油液飞溅遮挡效果还存在问题。因此提出一种新型的结构形式对油箱结构进行改进。

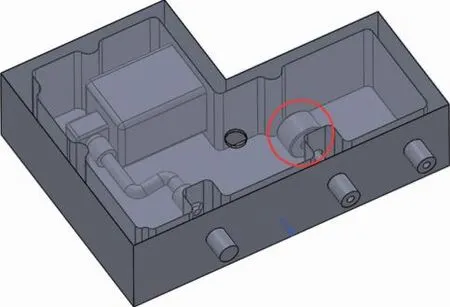

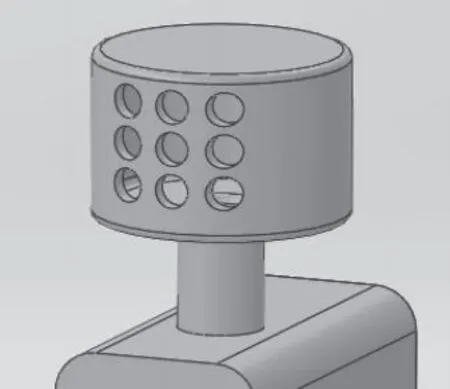

2.4 遮罩式油箱结构改进

根据以上仿真结果可知,油箱内液面卷气产生的原因是回油管回油过程中会带动油箱内部的油液冲击油箱壁面造成油液飞溅现象,进而导致油液从透气帽处溢出。因此在油箱回油管处加装一个如图11所示的遮罩装置,装置下表面开孔使油液缓慢流出,如图12所示。当回油管开始回油时,油液首先会冲击遮罩装置的后侧表面,随后再沿着装置下表面的开孔进入油箱中,能够起到一定程度的缓冲作用,削弱回油油液与油箱中原有油液的冲击作用。重复上述参数设置,对改进后的油箱结构进行数值模拟计算,并分析回油过程中油箱内部的流场状态。

图11 遮罩式油箱结构改进

图12 遮罩装置局部放大图

如图13所示,当回油管回油开始时,油箱内的流场状态并未出现挡板式结构出现的液面波动,油液并未由于回油油液的冲击向后侧壁面移动,而是呈现出较为稳定的流动状态。如图14、图15所示,分别为回油时间5 s和回油时间10 s时的油箱内部流场状态。可以观察到油箱内的液面未出现挡板式结构和油箱初始状态时呈现的油箱内的油液卷气剧烈现象,透气帽处无油液飞溅现象,因此遮罩式油箱结构改进成功解决了油箱回油过程中透气帽处有油液溢出现象。

图13 回油开始时遮罩式油箱内部流场状态

图14 回油5 s时遮罩式油箱内部的流场状态

图15 回油10 s时遮罩式油箱内部的流场状态

3 实验结果

3.1 实验装置

为了验证经过结构改进的油箱,内部油液的实际流动状态,搭建了油箱防回油冲击性能验证试验台,对油箱内部油液的流动状态进行测试。实验装置如图16所示。

图16 带有遮罩装置的油箱实验装置

实验工况设置与数值仿真计算边界条件设置相同。实验用油箱与参数化建模油箱模型的尺寸一致,回油口连接流量计对回油流量进行控制,回油流量保持在30 L/min。设置了相同参数的实验装置对遮罩式油箱结构改进的效果进行验证。

3.2 实验结果

实验中遮罩式结构改进油箱在回油时间5 s时的流场状态如图17所示。可以观察到回油过程中油箱内流场状态平稳,未产生较大的油液波动。与图14对比,实际实验结果与仿真结果的相似度高,可见仿真计算对流场状态的模拟准确,验证了流场仿真的正确性。

图17 回油5 s时遮罩式油箱内的流场状态实验结果

4 结论

AGV小车油箱回油口处产生的回油冲击,会造成油箱内产生卷气,在透气帽处造成油液的外溢现象。针对油液溢出现象,提出两种对油箱结构的改进方法。综合油箱的结构参数,建立油箱内油液和气体的气液两相流有限元模型。分析VOF模型和标准k-ε模型的适用条件,设置贴合实际工况的边界条件,得到不同时刻油箱回油过程中,油箱内油液的运动状态。分析不同结构改进情况下,油箱内油液运动状态和未改进时运动状态的区别,得到能够消除油液溢出现象的油箱结构改进方法,并得到如下结论:

(1) 当油箱开始回油时,油箱中的油液会因为回油油液的带动作用,向回油管伸出方向运动。随后由于油箱壁面的阻碍作用,发生油液的卷气现象,造成油箱内油液从透气口处溢出;

(2) 为了防止油液溢出现象发生,可以通过在油箱内设置挡板结构,防止油液进入油箱透气帽部分,但在油箱内设置挡板油液会与挡板结构再次发生冲击,造成新的油液飞溅;

(3) 通过在油箱回油口设置遮罩结构可以在根本上防止回油过程中,由于回油油液带动油箱内液面冲击壁面造成油液溢出现象。遮罩装置消除了回油油液冲击,使油箱内的液面平稳上升。