抑制调节阀流场空化的响应面结构优化

隋 帆,徐东涛,彭思达,路庆发,王成龙,孟祥瑞

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2.鞍钢集团矿业有限公司 东鞍山烧结厂,辽宁 鞍山 114041)

引言

调节阀是控制系统中的重要部件,可以控制流体流量、节流、稳压等[1-2]。当介质为液体时,在高压差、高流速的工况下,流场内压力急剧下降到该液体饱和蒸气压时会出现空化现象,液体气化闪蒸成气泡,压力恢复后空化气泡破裂,从而形成空蚀和空化振动,当空化振动的主频率与调节阀的固有频率相等或相近时,将会引发流致共振。这种共振引起阀内件产生位移和大变形,形成巨大噪声,严重影响生产线的人员安全与产品质量[3-5]。

国内外一些学者对于调节阀的空化抑制进行了研究。李树勋等[6]设计了多层套筒阀,研究其在高温、高压降条件下产生的空化现象及其引起的气蚀破坏问题,通过阀内件结构优化,影响流场的气液两相体积分布。王银等[7]改进了液压锥阀的锥角结构,分析了典型开度下锥阀流场空化程度,总结出抑制空化的有效手段。JIN Z J等[8]分析了调节阀不同阀芯形状对流场空化程度和强度的影响,从而实现优化阀内件结构。HE J等[9]基于熵产生理论,对调节阀流场的流动特性进行研究,分析了气蚀对系统熵产生的影响,从而实现通过稳态流场的变化来检测阀的气蚀程度。YAGHOUBI H[10]对控制阀的空化形成机理进行研究,分析了不同阀芯数量对空化强度、形成位置等的影响。KAPRANOVA A B等[11]基于能量法对流场内空化气泡尺寸变化进行研究,分析了空化振动的强度。QIAN J 等[12]研究了套筒型控制阀的空化特性,仿真分析了节流窗口数量以及流体流动方式对流场空化的影响。

近年来,有关调节阀阀内件结构优化的算法也有了一些进展。QU G D等[13]以微流量控制阀为研究对象,基于鸟群算法对阀套和阀芯结构进行优化设计,有效地解决阀芯与阀套之间的配合问题,得出了阀口关键位置的最优压力缓冲效果。李卫民等[14]以大流量换向阀为研究对象,利用响应面法结合多目标遗传算法,以泄漏量和卡紧力为目标参数,对阀芯的均压槽尺寸和分布进行优化。张胜等[15]利用遗传算法对滑阀的流道进行结构优化,使阀芯在开启过程中所受液动力明显减小。

根据空化的形成机理,设计多级降压调节阀,通过增加外层套筒和笼式阀座,实现逐级降压,抑制空化现象的发生。在保证流量特性的前提下,如何设计多孔式的外层套筒和笼式阀座的开孔数量和孔径,才能更有效地抑制空化,一直是设计高品质调节阀的一个难题。

通过对多级降压调节阀的阀内件进行结构优化,分析其在不同外层套筒和笼式阀座节流孔孔径、孔数的配置条件下的流场气体体积分数。通过Box-Behnken响应面法分析多个参数,及其交互作用对流场气体体积分数的影响,构建流场最大气体体积分数与外套筒节流孔孔径、孔数以及笼式阀座节流孔孔径3个因素的回归方程,最大限度地抑制流场内的空化现象。

1 多级降压调节阀结构设计

多级降压调节阀的结构如图1所示,由阀杆、阀盖、平衡缸、内套筒、外套筒、阀塞、笼式阀座和阀体等零件组成。阀杆连接着阀塞,在执行机构的带动下,在行程范围内上下移动,控制阀的流量。

图1 多级降压调节阀的结构

内外套筒和笼式阀座上设置多个节流孔,开孔直径、孔数以及孔的排列分布直接影响着阀的流量特性、压力分布和空化特性。当流体流过节流元件时,流通面积减小,流体流速升高,压力降低,当部分流体压力降低到当前温度的饱和蒸气压时,就会有部分液体闪蒸成气泡,压力恢复后,气泡破裂,产生空蚀。设计外套筒和笼式阀座可以将阀两端的高压差逐级降低,使其减少急剧下降到饱和蒸气压以下,可以有效抑制闪蒸、空化现象产生。

调节阀的介质为常温水,根据出入口的压力,按照HG T20570标准设计降压等级:

(1)

式中,n——降压等级

p1——入口压力

p2——出口压力

介质经过节流元件,各级压降量需要按几何级数递减的降压规律进行设计,总压降满足:

(2)

将调节阀的总压力按何级数递减分配给各级降压元件,从而可以得到各级理论开单孔直径:

(3)

式中,Q0——理论体积流量

C——节流元件相对流量系数

γ——流体相对密度(与4 ℃时水的密度之比)

将上述孔径进行等值分配,可以设计出节流元件上开孔的数量和孔径。但以上设计仅能满足流场压力的逐级下降,要满足最优抑制流场空化,仍需要在此基础上进一步优化开孔的数量和孔径。

2 调节阀的流动特性仿真分析

2.1 仿真模型的建立

通过SolidWorks 3D建模软件建立调节阀3D模型,其通径为80 mm,阀塞直径为65 mm。将调节阀3D模型导入到ANSYS Workbench中进行反向建模,生成与各开度对应的流体模型,根据阀门的对称性,为了提高计算效率可采用半模型仿真。

2.2 网格的无关性验证

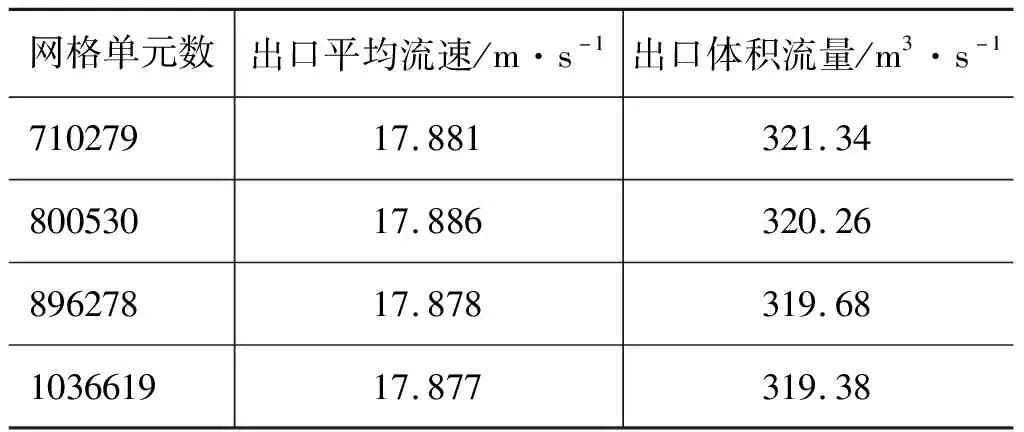

使用Fluent Meshing对流体模型进行网格划分,采用多面体网格,并对局部进行网格加密处理,同时进行网格无关性验证。网格无关性验证以100%开度稳态条件下得到的出口平均流速和出口体积流量大小作为判断依据。设置调节阀入口和出口压力分别为10 MPa 和2 MPa,仿真数据如表1所示。

表1 流体网格无关性检验数据

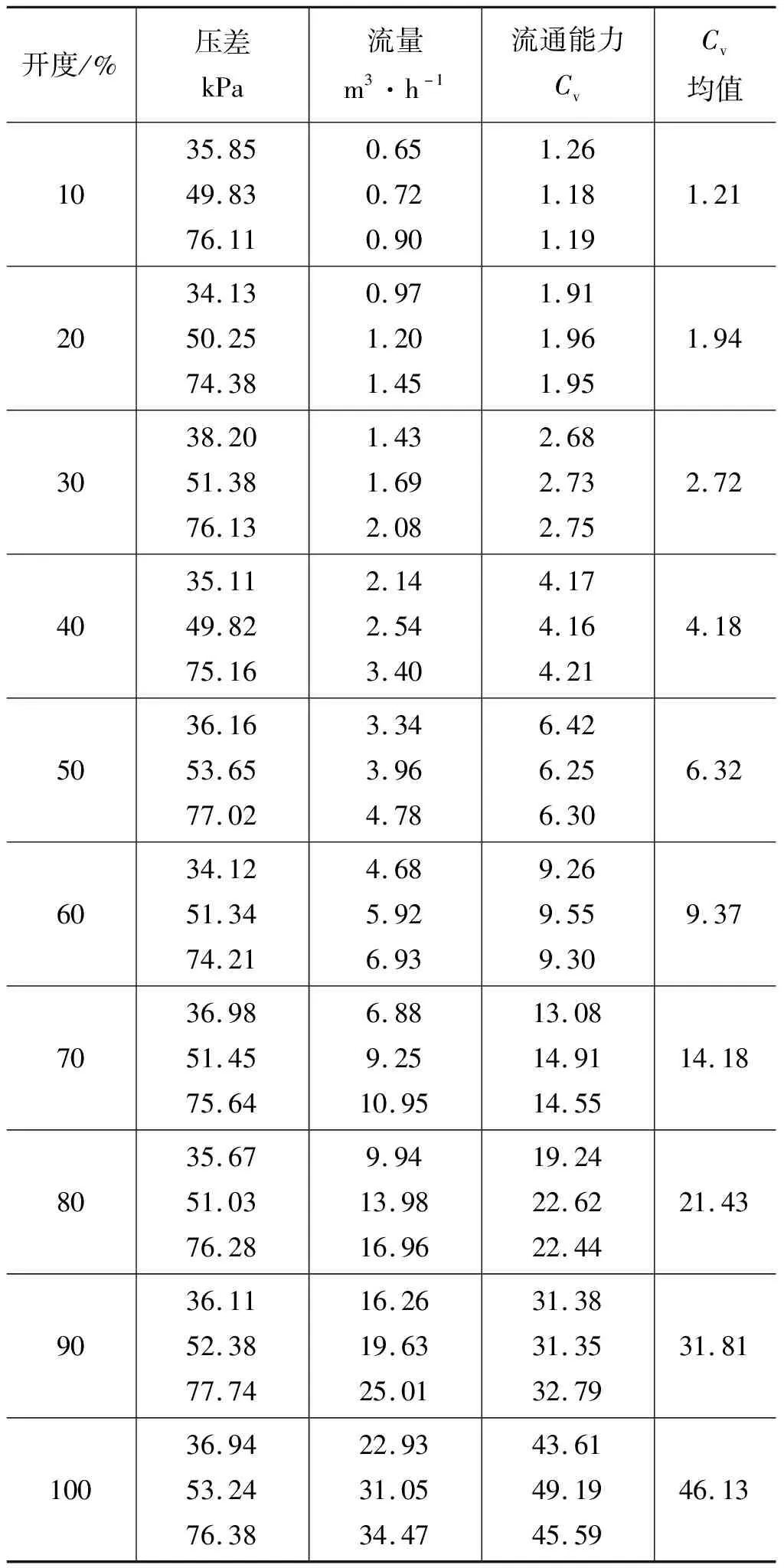

根据表格数据,当网格单元数从896278~1036619时,仿真得到调节阀出口处的平均流速和出口体积流量数据趋向稳定,进一步细化有限元网格对仿真精度影响不大,同时考虑到计算时间、精度以及计算时残差收敛程度等,选用896278网格单元数作为最终网格模型,可以满足流体有限元网格无关性要求。图2为网格模型和局部网格细化。

图2 流体有限元网格

2.3 流量数值仿真分析

节流元件外套筒的孔径为4 mm,孔数为90,笼式阀座的孔径为4 mm。根据实际工作条件,选取常温液态水作为流体介质,选用精度较高的RNGk-ε模型,边界条件采用压力入口和压力出口,入口与出口压力分别为10 MPa和2 MPa,阀塞行程为38 mm,流通方式采用底进侧出,调节阀的内套筒开孔按照Cv=44 m3/h 等百分比流量特性设计。仿真计算得到稳态下各个开度的出口体积流量Q,换算成流量系数Cv:

(4)

式中,Kv——流通能力,m3/h

ρ——介质密度,g/cm3

各开度x下经过调节阀的体积流量仿真值与理论值对比如图3所示。

图3 仿真流量系数与理论数据对比

从图3中可以看出,仿真得到的调节阀流量特性较好地符合等百分比流量特性,流量系数Cv=42.5 m3/h。10%,50%,70%,80%,100%开度流量系数仿真值小于理论值,在100%开度时误差最大为3.4%,符合设计要求。

2.4 调节阀压力场仿真分析

以稳态场作为瞬态场的初始值;设置时间步长0.00025 s,步数8000,仿真分析2 s流场内部的流动特性。对10%,40%,70%,100% 4种典型开度,2 s时刻流场压力进行数值模拟。图4为4种典型开度下压力分布云图。

图4 不同开度压力云图

从图4中可以看出,中、高开度流体流经内、外层套筒以及笼式阀座的节流孔时,流体压力出现明显下降过程。流体流经节流元件的节流孔时,能量损失,流体压力明显下降。小开度时,内套筒少量节流孔处于流通状态,此时流量相对较小,外套筒和笼式阀座的节流孔是按全开时降压设计的,所以降压效果不明显。中、高开度时流体介质呈现明显地逐级降压设计效果。

在流场压力分布云图中,可以发现流场均出现了负压,此压力远远低于流体常温时饱和蒸气压,说明有空化现象产生。

3 调节阀流量试验研究

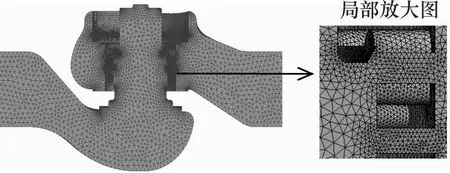

为了验证仿真分析过程中仿真条件设置是否合理,证实仿真结论的可靠性,设计了循环式并联流量测试装置,如图5所示。

图5 流量试验装置

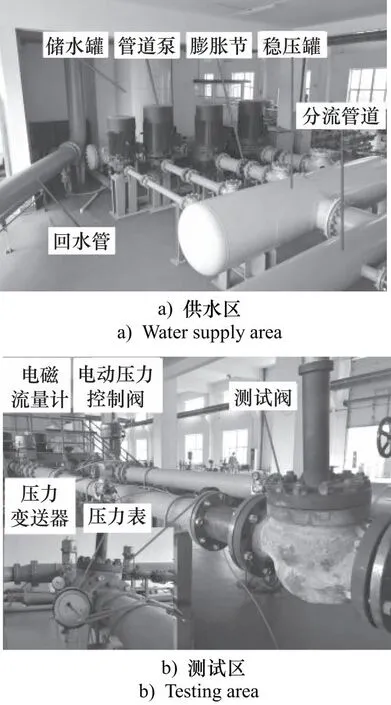

试验装置的供水区由储水罐、4组并联管道泵、膨胀节和稳压罐组成,通过控制管道泵调试测试阀的一端的流体压力,当需要较高流体压力时,4组并联的管道泵同时工作为测试阀提供水压。测试区包括4条并联的测试线路,每条测试不同通径的测试阀,可对DN15至DN650的调节阀进行流量检测实验。检测时,打开测试线路两端的手动球阀。以测试阀为中心,出入口端各配置一个压力表,电动压力控制器,且连接一个电磁流量计和压差变送器。检测时利用测试阀两侧的电动压力控制阀和压差变送器精确调节阀前后两端的压差,使其满足调节阀流量测试标准(GB 4213—2008),通过电磁流量计读取各个开度流经测试阀的体积流量,每个开度测试流量10次取平均值,通过试验检测到压差分别为35,50,75 kPa的体积流量数据,如表2所示。

表2 流量试验数据

根据表2,调节阀满足Cv=44 m3/h等百分比流量特性,流量特性与仿真数据相近。最大误差出现在90%开度,仅有8.73%。说明该阀的流量特性数值仿真是可靠的,此类设置的仿真条件能满足阀流量特性仿真的要求。

4 多级降压调节阀空化特性分析

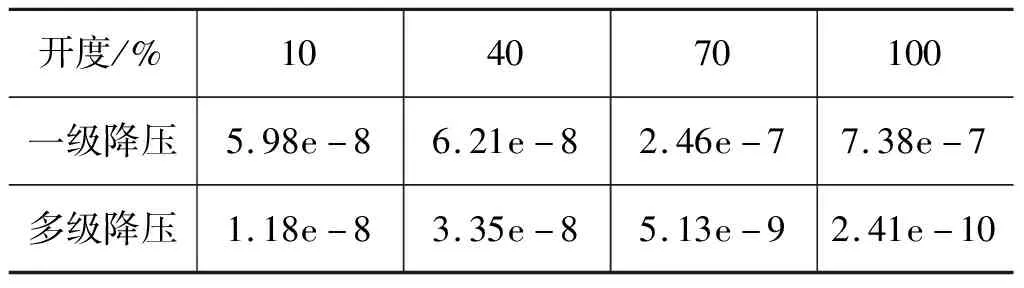

调节阀流场中产生的空化,即阀内介质存在液相和气相两种状态。气相体积越大空化范围越广泛,某一位置最大气相体积分数越大,说明空化程度越剧烈。利用ANSYS软件的空化模型,可以仿真出流场中的最大气相体积分数和气体体积积分。采用Schnerr-Sauer模型和采用SIMPLE算法,体积分数采用一阶迎风格式。对调节阀在10%,40%,70%,100%开度下气相体积进行仿真模拟,得到流场内气体体积积分,即流场内发生空化后气相体积,将采用一级降压和多级降压空化气体体积积分对比,如表3所示。

表3 气体体积积分比较

通过数值仿真发现各开度流场中皆为气液两相存在,气相存在的体积除以流场总体积就是气体体积分数。根据表3数据可知,在各个开度下,采用多级降压的笼式阀座和外套筒结构时,流场内气体体积分数明显下降,即空化范围明显减小了,且开度越大抑制空化效果越明显。70%开度产生空化产生的气体体积分数仅有5.13e-9 m3。

此外,为了探究流场内产生空化的位置和空化程度分布。仿真得到了10%,40%,70%,100%开度下最大气体体积分数分布云图,如图6所示。

图6 不同开度最大气体体积分数分布云图

图6为采用多级降压结构前后典型开度最大气体体积分数分布云图。最大气体体积分数是单位体积内空化形成的气体体积分数,能反应出发生空化的位置,且气体体积分数的大小反应出空化的强度。从图中可以看出,空化主要发生在节流孔内,且随着开度的增加,流场内最大气体体积分数逐渐减小。采用一级降压结构最大气体体积分数分布变化不太明显。采用多级降压后,在10%和40%开度,最大气体体积分数略有减小,即空化强度略有减小;在70%开度,最大气体体积分数从0.88下降到0.56;100%开度,最大气体体积分数从0.83下降到0.18,此时空化强度明显减小,说明多级降压结构对空化的范围和强度均抑制明显。

上述仿真试验采用的节流元件外套筒的孔径为4 mm,孔数为90,笼式阀座的孔径为4 mm。如何配置笼式阀座和外套筒上节流孔的大小和数量,才能使调节阀在满足流量特性的前提下,抑制空化效果最优,更具有研究价值。

5 阀内件结构的响应面优化

采用响应面分析法可以构建一个或多个响应目标与多个参数变量之间的性能函数关系式。根据上节研究发现,流场最大气体体积分数既能反应空化的范围,又能反应空化强度。以该指标作为响应目标参数,更能反应抑制流场空化效果。以阀工况下常用开度70%开度为例,采用Box-Benhnken响应面法来构建以流场最大气体体积分数为优化目标与外套筒和笼式阀座上节流孔孔径、孔数参数间的回归模型,以获取阀内件的最优结构参数组合。

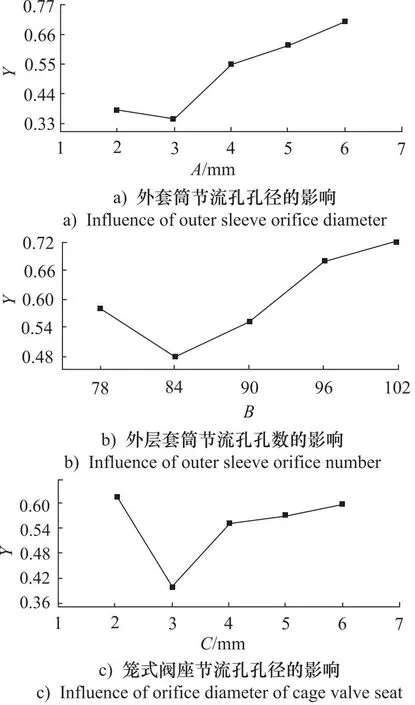

5.1 单因素试验

在不影响调节阀流量特性的前提下,外层套筒节流孔孔径A可以在2~6 mm范围内选择;节流孔数量B可以选择均布78,84,90,96,102个; 笼式阀座的节流孔由阶梯孔修改为直孔,孔径C选择2~6 mm范围。单因素试验就是研究以上3种单个因素分别对最大气体体积分数Y的影响。

固定笼式阀座节流孔孔径为4 mm,外层套筒节流孔数90,分析外层套筒节流孔径对调节阀最大气体体积分数的影响;固定外层套筒节流孔孔径4 mm、笼式阀座节流孔孔径4 mm,分析外层套筒节流孔孔数对调节阀最大气体体积分数的影响;固定外层套筒节流孔孔径4 mm、外层套筒节流孔孔数90,分析笼式阀座节流孔孔径对调节阀最大气体体积分数的影响。得到单因素对最大气体体积分数的影响,如图7所示。

图7 单因素对最大气体体积分数的影响

根据图7a可知,当外层套筒节流孔孔径为3 mm时,最大气体体积分数最小为0.35,为最优值点。由图7b可知,当外层套筒节流孔孔数为84时,最大气体体积分数最小为0.48,为最优值点。根据图7c可知,当笼式阀座节流孔孔径为3 mm时,最大气体体积分数为0.40,为最优值点。

5.2 响应面法优化

1) 响应面试验设计与结果

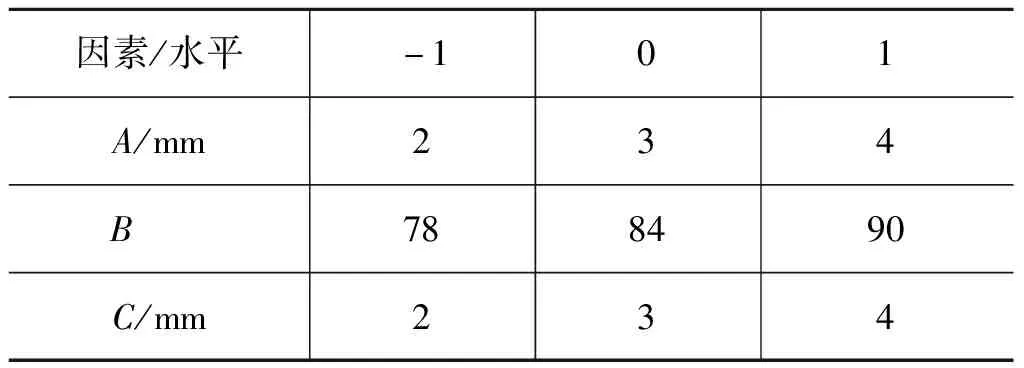

在对单因素仿真试验结果进行分析的基础上,根据Box-Behnken试验原理,设计3因素3水平响应面试验。设计优化因子编码及水平,如表4所示。

表4 响应面分析因素和水平

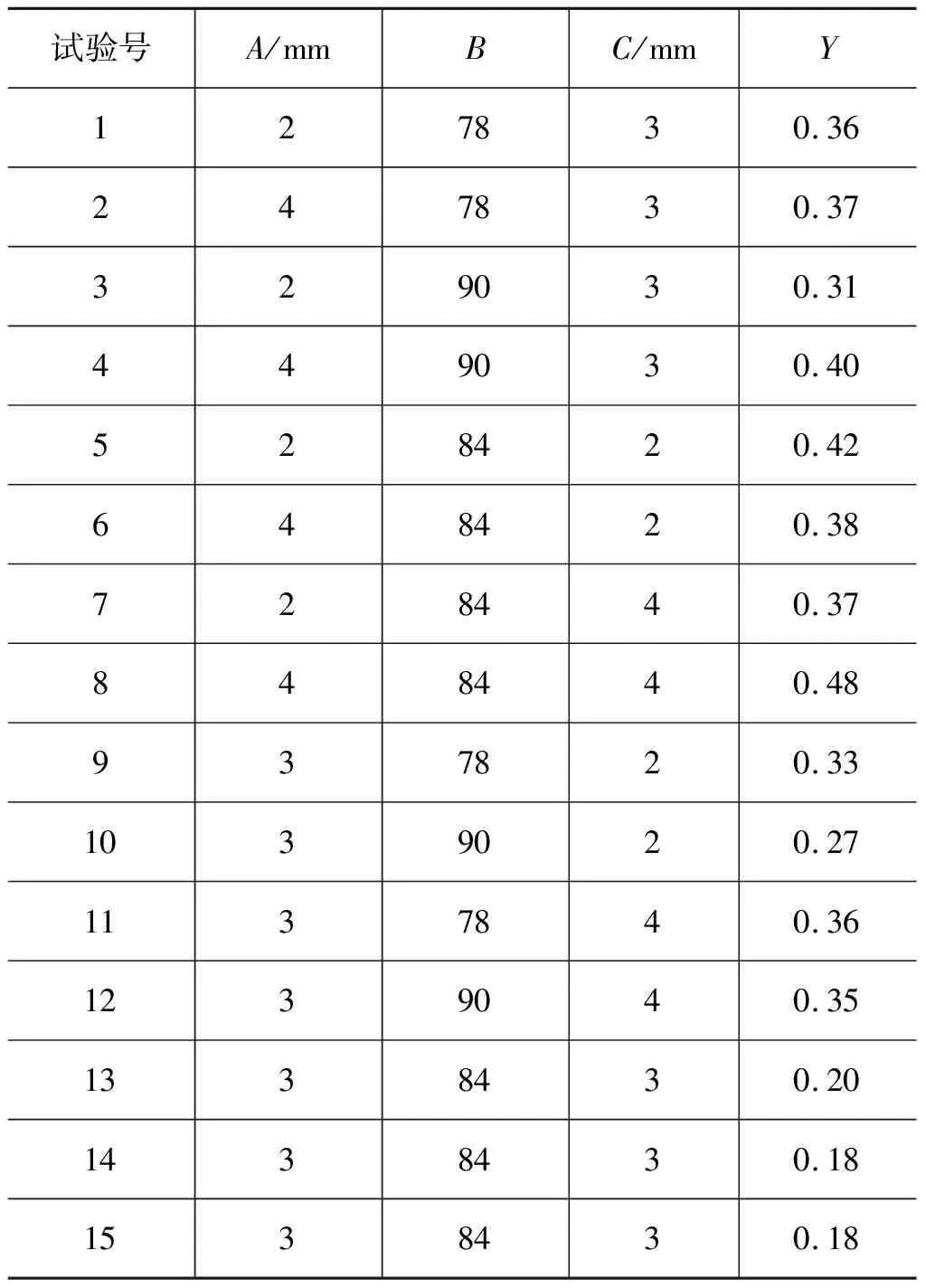

以最大气体体积分数Y为响应值,以外层套筒节流孔孔径A,节流孔数量B,笼式阀座的节流孔孔径C为自变量进行响应面优化仿真试验。试验计方案及结果如表5所示。

表5 响应面仿真试验方案设计及结果

2) 响应面回归模型的方差分析

经过回归拟合后,最终得到的预测回归方程为:

Y=0.1867+0.0213A-0.0112B+0.0200C+

0.0200AB+0.0375AC+0.0125BC+

0.1292A2+0.0442B2+0.0967C2

(5)

方差分析及回归系数显著性检验结果见表6。

表6 回归方程方差分析

根据F值和P值检验,影响阀内最大气体体积分数的主要因素次序为外层套筒节流孔孔径A大于笼式阀座节流孔孔径C大于外层套筒节流孔孔数B。根据Design-Expert 13软件对试验模型分析,得到外层套筒节流孔孔径A、外层套筒节流孔孔数B、笼式阀座节流孔孔径C三个因素交互作用对阀内最大气体体积分数影响如图8所示。

图8 响应面与等高线

根据图8和表6可知,外层套筒节流孔孔径和笼式阀座节流孔孔径的交互作用最强,外层套筒节流孔孔数和笼式阀座节流孔孔径的交互作用最弱。

根据试验模型数据处理,优化当外层套筒节流孔孔径为2.9 mm,外层套筒节流孔孔数为85,笼式阀座节流孔孔径2.9 mm时,最大气体体积分数最小为0.18,由于工艺条件以及加工难度限制,设计外层套筒节流孔孔径为3 mm,外层套筒节流孔孔数为84,笼式阀座节流孔孔径3时,最大气体体积分数为0.20,在此条件下进行3次平行试验,得到平均值为0.19,与预测值仅差0.01,证明该模型的有效性。所以,采用以上结构参数的节流元件,能最大化的抑制流场内的空化。

6 结论

(1) 在不影响各个开度流量系数的前提下,添加外套筒和笼式阀座两个阀内件,形成流场逐级降压流态,各开度流场内空化后产生的气体体积明显减小,在70%开度,最大气体体积明显下降,最大气体体积分数从0.88下降到0.56。根据仿真得到的最大气体体积分数分布云图,空化发生在节流孔的附近。随着开度增加,采用多级降压结构流场内的最大气体体积分数明显下降。

(2) 以流场中能反应空化强度的最大气体体积分数为响应值,通过Box-Behnken响应面法优化节流元件的参数。研究发现外套筒节流孔孔径对流场空化影响最大,外套筒节流孔的孔数对流场空化影响最小。优化设计外层套筒节流孔孔径为3 mm,外层套筒节流孔孔数为84,笼式阀座节流孔孔径3时,在70%开度,流场内最大气体体积分数仅为0.19,此时空化强度最小,抑制空化效果最好。