多执行器载荷差异储能均衡系统特性

梁 涛,权 龙,冯克温,王永进,郝云晓

(太原理工大学 新型传感器与智能控制教育部与山西省重点试验室,山西 太原 030024)

引言

液压控制系统是液压挖掘机、装载机和叉车等工程机械最常见的驱动系统[1]。市场上典型的液压系统包括正流量系统[2]和负流量系统[3]等,普遍存在能量效率低的缺点,导致工程机械平均效率只有22%。随着全球能源危机和环境污染日益严重,亟需降低系统能量消耗和废气排放。

一种方法是通过降低节流损失来提升液压系统能效。负载敏感系统通过压力反馈使泵压力和最高负载压力匹配,控制液压泵提供执行器所需的流量,但存在动态响应慢、易振荡的问题[4]。在此基础上提出的电液流量匹配系统,根据执行器所需流量同时控制液压泵和多路阀,虽然提升了系统动态响应,但需解决泵阀之间的流量不匹配问题[5]。上述系统所采用的多路阀进出油口节流边机械耦合,阀口仍存在大量节流损失,尤其在超越负载工况更为严重。相关学者提出进出口独立控制系统,通过将进出口节流边解耦,来进一步降低液压系统节流损失[6]。近年来,进出口独立控制系统在工程机械的应用已经成为了研究热点[7-8],节能效果显著。

能量回收是另一种有效提升液压系统能效的方法,可以通过液压或电气储能元件实现。在电气能量回收方案中,一般通过液压马达-发电机将执行机构动势能转化为电能储存在超级电容或蓄电池中[9]。龚俊等[10-11]提出了独立于挖掘机原有系统的能量回收系统,通过再生马达和发电机回收动臂和回转机构的动势能。液压回收方案普遍采用液压蓄能器作为能量回收单元。由于液压蓄能器压力随着油液的体积而变化,为了避免蓄能器非线性对执行器运动性能造成影响。RANJAN P[12]在蓄能器出口增加比例阀,虽然改善了动臂控制特性,但是也增加了节流损失。夏连鹏等[13]提出采用三腔液压缸驱动动臂的方案,大幅缩短了能量传递链,能量回收效率达70.9%。

现有技术方案对于单执行器系统的节能方法已经被研究充分。然而,在多执行器系统中,由于动力源压力由最高负载压力决定,其他执行器回路必须通过节流形式负载压力与系统压力相匹配,额外产生了载荷差异造成的节流损失。迄今为止,只有少量的研究报道讨论降低载荷节流损失[14-15]。

为此,本研究提出了多执行器载荷差异储能均衡原理,集成了消除载荷差异节流损失和回收执行机构能量的优点。并且通过出油腔压力调控,使各执行器的多路阀压差保持相等,确保了多执行器系统的控制性能。以37 t液压挖掘机为研究对象,分别研究了所提系统的运行特性和能效特性。

1 工作原理

图1为多执行器载荷差异储能均衡系统原理图。主电机驱动电控变量泵输出执行器所需流量,通过多路阀分配流量,进而控制液压缸的运行速度和位移。并且为了消除载荷差异造成的节流损失,回收执行器能量,设计了电液储能单元,主要由液压泵/马达、电动/发电机、液压蓄能器、双向DC/DC变换器和超级电容器组成。

1.主电机 2.电控变量泵 3、4.多路阀 5、6.比例阀 7、8.液压缸 9、10.开关阀 11.蓄能器 12.液压泵/马达 13.电动/发电机 14.超级电容 15.压力传感器

当两个液压缸复合动作,重载液压缸回路的比例阀关闭,开关阀打开,通过多路阀控制液压缸的速度和位移。轻载液压缸回路的开关阀关闭,通过比例阀控制电液储能单元位于轻载执行器的回油路。此时,通过控制电动/发电机的扭矩,可调控轻载液压缸的出油腔腔压力升高,使两个液压缸的进油腔压力相等,从而消除载荷差异引起的节流损失。原本由于载荷差异造成的能量损失,通过电液储能单元转换为电能和液压能储存。此时,各多路阀的进出油口压差相等,意味着本系统自然具有传统压力补偿器的压力补偿功能。

当执行器处于超越负载工况,电液储能单元与执行器出油口连接,从而平衡外负载。执行器动势能通过电液储能单元进行回收,而不是因节流作用完全浪费。同时在泵/马达出口安装了液压蓄能器,来降低电动/发电机的装机功率。

2 能效分析

为明确载荷差异储能均衡系统的能效特性,本研究选择典型的电液流量匹配系统进行对比分析。

2.1 电液流量匹配系统

图2为电液流量匹配系统简图,包括动力源、阀前压力补偿器和多路阀。压力补偿器通过控制各多路阀压差保持不变,进而消除负载压力对流量的影响。假设液压缸1为重载执行器,液压缸2为轻载执行器。

图2 电液流量匹配系统简图

根据流量匹配控制方式,多路阀通过流量仅由开口面积决定,多路阀通过流量为:

(1)

式中,qi——多路阀i进油路通过的流量,其中,i=1,2

ui——多路阀i输入信号

A(ui)——多路阀i进油路的阀口面积

Cd——流量系数

ρ——油液密度

Δpi——多路阀i进油路的阀口压差

pd——压力补偿器预设压力

此时重载执行器的补偿器1全开,则轻载执行器的补偿器2需减小开口,用以保持两个多路阀压差等于补偿器设定压力。两个压力补偿器的压力损失分别为:

Δpr1=pr

(2)

Δpr2=pr+(pA1-pA2)

(3)

式中,Δpr1,Δpr2——压力补偿器1,2压损

pr——压力补偿器全开时压损

pA1,pA2——液压缸1,2无杆腔压力

忽略在液压管路造成的压力损失,液压系统输出压力为:

ps=pA1+pd+Δpr1=pA1+pd+Δpr

(4)

假设液压缸有杆腔压力pB=0,则系统的节流损失为:

Ploss=q1pd+q1pr+q2pd+q2pr+q2(pA1-pA2)

(5)

忽略在液压管路造成的压力损失,电液流量匹配系统输出功率为:

Ps=pA1q1+pA2q2+Ploss=pA1q1+pA2q2+

q1pd+q1pr+q2pd+q2pr+q2(pA1-pA2)

(6)

从式(5)和式(6)可以看出,出现了由各液压缸进油腔压力差造成的能耗添加项q2(pA1-pA2),且随着执行器载荷差异的增加,这部分能耗会进一步增大,严重降低了系统能效。

2.2 载荷差异储能均衡系统

当保持和图2所示电液流量匹配系统相同的液压缸尺寸和运行工况,可以将多执行器载载荷差异储能均衡系统简化为如图3所示。

图3 多执行器载荷差异储能均衡系统简图

相比电液流量匹配系统,新提出的系统去掉了阀前压力补偿器,并通过电液储能单元对轻载执行器出油腔压力进行调控,进而使各进油腔压力相等。多路阀的进油口压差为:

Δp1=Δp2=pd

(7)

液压系统输出压力为:

ps=pA1+Δp1=pA2+Δp2=pA1+pd

(8)

由于轻载液压缸2负载力,不受出油腔压力调控影响,因此可以得到液压缸2调控后的有杆腔压力为:

pB2=(pA1-pA2)α

(9)

α=AA/AB

(10)

式中,α——液压缸两腔有效面积比

AA——液压缸无杆腔有效面积

AB——液压缸有杆腔有效面积

通过电液储能单元可回收的液压功率为:

Pre=pB2q2/α=(pA1-pA2)q2

(11)

此时液压系统的节流损失为:

Ploss=q1Δp1+q2Δp2=(q1+q2)pd

(12)

载荷差异储能均衡系统的输出功率为:

Ps=pA1q1+pA2q2+Ploss

=pA1q1+pA2q2+(q1+q2)pd

(13)

通过上述分析,可以得到电液流量匹配系统和多执行器载荷差异储能均衡系统的功率分配特性,如图4所示。通过电液储能单元对轻载执行器出油腔压力进行调控,使各执行器进油腔压力相等。可以看出,相比电液流量匹配系统,本研究所提出的载荷差异储能均衡系统系统,有效消除了载荷差异造成的节流损失和压力补偿器造成的节流损失。并通过电液储能单元将原来由载荷差异造成的能量损失进行了回收。

图4 系统能耗对比

3 仿真模型构建

本研究选用工程机械中最为典型的液压挖掘机作为应用对象,通过动臂和铲斗复合动作,对所提出的多执行器载荷差异储能均衡系统的运行特性和能效特性进行研究。

对实验室某37 t液压挖掘机机械结构进行测绘,并结合液压控制系统中主要元件的主要参数,利用多学科联合仿真软件SimulationX,构建出载荷差异储能均衡液压挖掘机的联合仿真模型如图5所示。

图5 载荷差异储能均衡液压挖掘机仿真模型

如图5所示,载荷差异储能均衡液压挖掘机联合仿真模型包括液压系统、电气系统和机械系统3部分。该模型充分考虑了各液压元件的效率,以及各执行机构的连接副和质心位置。在仿真过程中,能够真实反映37 t液压挖掘机运行过程中的惯性质量和负载力。仿真模型主要参数如表1所示。

表1 仿真模型主要参数

4 动臂/铲斗复合运行特性

为充分分析本研究所提系统在多执行器复合动作时的运行特性和能效特性,本研究选用工程机械典型的电液流量匹配系统作为对比对象。在空载工况下,控制液压挖掘机的动臂和铲斗复合动作,动作轨迹如图6所示,可分为R1和R2两个阶段。在R1阶段,同时控制动臂液压缸伸出和铲斗液压缸缩回,模拟液压挖掘机卸载动作;在R2阶段,同时控制动臂液压缸缩回和铲斗液压缸伸出,使动臂和铲斗返回原来位置。

图6 动臂/铲斗复合动作轨迹

4.1 电液流量匹配系统

电液流量匹配系统的运行特性如图7所示。图7a为动臂液压缸和铲斗液压缸的速度和负载力,图7b为动臂液压缸和铲斗液压缸的两腔压力和位移。

图7 电液流量匹配系统运行特性

定义液压缸输出力为:

FL=pAAA-pBAB

(14)

可以看出在1~5.1 s的R1阶段,动臂和铲斗液压缸同时动作完成卸载动作时,动臂液压缸负载力Fbm大于铲斗液压缸负载力Fbt,两执行器载荷差异明显,动臂液压缸为重载执行器。当动臂和铲斗同时接收控制信号时,动臂液压缸速度vbm在滞后铲斗液压缸速度vbt约160 ms才开始响应动作,严重影响了操作人员驾驶体验。此时动臂液压缸进油腔压力pA_bm约为11.8 MPa,并且存在明显波动,铲斗液压缸进油腔压力pB_bt约为5.8 MPa,液压泵出口压力由pA_bm决定。在7.5~11.3 s的R2阶段,动臂/铲斗液压缸复位时,动臂液压缸在执行机构重力作用下缩回,两液压缸进油腔压力基本相等。

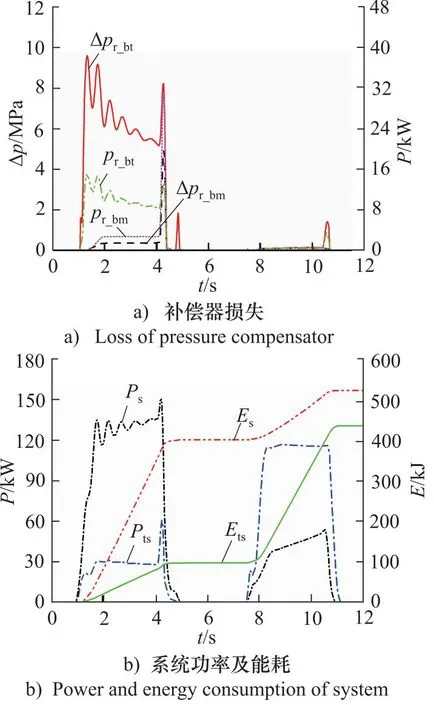

如图8a所示为动臂和铲斗液压回路中压力补偿器的压力损失和功率损失,如图8b所示为系统功率及能耗。在R1阶段,液压泵输出压力由动臂无杆腔压力决定,为保证动臂和铲斗的多路阀进油路压差相等,铲斗补偿阀的压差Δpr_bt达9.6 MPa,节流损失Pr_bt达15.4 kW,这部分能量损失正是由两执行载荷差异造成;液压系统输出功率Ps平均值约为131.3 kW,系统节流损失Pts约为30.3 kW。在R2阶段动臂/铲斗复位过程中,Ps平均值45.2 kW,此时动臂重力势能全部通过多路阀节流损失耗散,系统节流损失Pts达到约118.1 kW。

图8 电液流量匹配系统能量特性

电液流量匹配系统控制动臂/铲斗的整个运行周期,系统由节流作用造成能量损失Ets为440.2 kJ,系统能耗Es为527.9 kJ。根据式(15)可以计算得到系统平均能效为17%。

(15)

4.2 载荷差异储能均衡系统

当采用所提出的载荷差异储能均衡系统,控制动臂/铲斗按照图6所示轨迹复合动作,如图9所示为动臂/铲斗复合动作的运行特性曲线。

图9 载荷差异储能均衡系统运行特性

从图9可以看出,在1~5.1 s的R1阶段,动臂/铲斗液压缸完成卸载动作。动臂液压缸相比铲斗液压缸为重载执行器,此时通过铲斗回路比例阀,控制电液储能单元与铲斗液压缸出油腔连接,对无杆腔压力进行调控。相比电液流量匹配系统,动臂液压缸速度vbm在滞后铲斗液压缸速度vbt约18 ms开始响应,vbm振荡3次便趋于平稳,铲斗液压缸速度vbt超调量减小达85%,显著改善了系统运行协调性与平稳性。

在7.5~11.3 s的R2阶段动臂/铲斗液压缸复位时,动臂液压缸处于超越缩回工况。此时通过动臂回路比例阀,控制电液储能单元与动臂液压缸出油腔连接,将动臂重力势能转换液压能和电能储存。动臂和铲斗液压缸速度平稳,运行特性和电流流量匹配系统基本相同。

在动臂和铲斗整个运行过程中,通过电液储能单元对执行器出油腔压力进行调控,从图9b可以看出,动臂和铲斗液压缸进油腔压力几乎相等,从而成功消除了载荷差异造成了额外节流损失。此时,动臂和铲斗回路多路阀的进油口压差相等,使载荷差异储能均衡系统自然具有了传统压力补偿器的压差调控功能。

图10所示为载荷差异储能均衡系统的能效特性。由于去掉了压力补偿器,动臂/铲斗在R1和R2运行过程中,系统输出功率Ps平均值降低至约为125.8 kW和39.4 kW;节流损失Pts分别降低至14.1 kW和30.2 kW。同时,原来在电液流量匹配系统中由于执行器载荷差异和动臂下降时造成的节流损失,在本系统中通过电液储能单元转换为液压能和电能进行储存,电液储能单元入口的可回收功率为Pc,对应的能量回收功率为Pre。对Ps,Pts,Pc和Pre进行积分,可以得到动臂和铲斗复合动作一个周期,系统能耗Es为507 kJ,节流损失造成能量损失Ets为109 kJ,可回收能量为Ec为331 kJ,通过蓄能器和超级电容回收能量Ere为219 kJ。

图10 载荷差异储能均衡系统能量特性

动臂铲斗复合动作一个周期,与电液流量匹配系统相比,载荷差异储能均衡系统能耗和节流损失分别减小了约3.9%和75.2%。并且,根据式(16),得到系统能量回收效率为66.2%;根据式(17)计算得到系统平均能效为56%。

(16)

(17)

5 结论

本研究提出了载荷差压电液储能均衡原理,集成了消除载荷差异节流损失和回收执行机构能量的优点,分析了37 t液压挖掘机在动臂/铲斗复合动作工况下的运行特性和能效特性。通过对轻载执行器出油腔压力进行调控,使各执行器的多路阀压差保持相等。载荷差压电液储能均衡系统消除了载荷差异造成的节流损失。与电液流量匹配系统相比,载荷储能均衡系统节流损失降低了75%,系统平均效率提升了39%。电液储能单元可以通过混合动力方式,和主液压泵共同驱动执行器运行。因此,未来的研究工作将集中在回收能量的高效利用,以进一步降低系统能耗。