甘蔗收获机多路阀阀芯的温升及热变形仿真分析

王大宇,廖国陆,欧阳崇钦

(1.中国工程机械工业协会,北京 100176; 2.广西大学 机械工程学院,广西 南宁 530004)

引言

多路阀被广泛应用于工程机械、起重机械、农业机械等多执行器作业机械的液压传动系统中,对整机工作的调控精度、平稳性、节能性、可靠性以及经济性等均有重要影响[1-4]。多路阀常常用于高压大流量、负载多变工况,加之阀内流道结构复杂,阀口节流损失叠加流道压损,容易使阀芯阀孔发热变形,造成阀芯卡滞或操纵力过大等问题。近年来学者们基于流固热耦合仿真方法对多路阀开展了系列研究。王廷栋等[5]研究了不同工况下多路阀流场内流体速度、压力分布、节流温升、气穴气蚀以及阀芯变形;胡林华等[6]的仿真结果表明,阀芯上节流槽受油液温度影响最大,阀芯变形主要产生在回油区域;高泽坤等[7]对挖掘机多路阀回转联阀口流道进行数值模拟,研究了不同阀口开度、入口度和出口负载对阀口流速和压力的影响,发现阀口开度会显著影响阀口处流体的速度场和压力场的分布;张宇航等[8]研究了装载机铲斗联多路阀K形节流槽阀口在不同阀口开度和入口体积流量下的流场特性及压降场协同角分布规律;张磊等[9]提出了双阀芯并联结构并进行数值模拟,结果表明,该结构可有效降低阀内压损,减小阀芯变形量,提高微小流量控制分辨率;杨晓[10]、马志傲[11]分析了挖掘机动臂联的流场、温度场和结构场特征,对阀体和流道参数进行优化;徐莉萍等[12]分析了不同油液温度对不同材料的阀芯和阀体变形量的影响;YAN Jingjiang等[13]研究表明,流体黏度是影响温升的主要因素,而阀芯的热膨胀系数也是影响变形节流温升的主要因素。CHEN Qianpeng等[14]进行了热变形和卡紧力的实验研究,结果表明,阀芯和阀孔的直径都随温度线性增加,阀孔增加的速率比滑阀快,但由于滑阀的温度高于阀体的温度,因此滑阀和阀孔有可能产生卡滞现象。综上,目前针对多路阀的研究主要集中在工程机械多路阀,并且由于工程机械有微动控制性能需求,因此研究的节流口形式主要为U,K,U+U和U+K等形状。而徐莉萍等[15-16]研究发现,在拖拉机多路阀上采用三角形或改进型三角形节流槽,将有利于改善多路阀阀口的流动性能。

甘蔗收获机包含有切梢、扶蔗、根切、切段、输送、除杂等多个工作机构,多路阀需要在时变负载干扰下跟踪行走速度的变化,控制各工作机构的速度以保持对整机的协调控制,但上述工作机构对阀芯的微动控制性能要求不高,因此多路阀的设计应该根据甘蔗收获机的工况特点进行设计分析。为了减小阀芯的发热变形,提高多路阀工作可靠性,对比研究双U形和三角形节流槽在不同开度、不同进出口压差工况下,多路阀内部流场的流体速度、阀芯温升及变形的情况,为甘蔗收获机多路阀的设计和选择提供理论依据。

1 多路阀简述

选取甘蔗收获机中输出功率较大、载荷波动范围较大的多路阀切段联进行仿真分析,该联为闭中位三位四通换向阀,在阀芯上设置有节流槽,可以通过调节阀口开度改变节流槽的过流面积,从而控制流量的大小。多路阀的结构模型如图1所示。

图1 多路阀结构简图

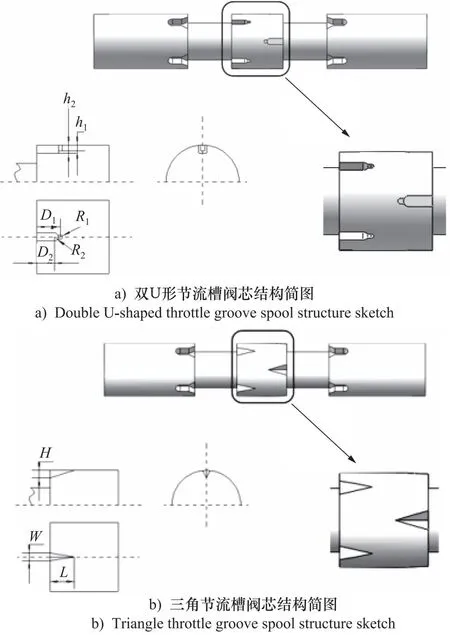

为研究不同节流槽型在相同工况下的发热和变形情况,设计了双U形和三角形节流槽阀芯,结构简图见图2。在两种阀芯上分别设置4对周向均布且大小相等的双U形和三角形节流槽,两种节流槽的长宽高尺寸相同。

图2 阀芯及节流槽结构简图

2 流固热耦合仿真建模

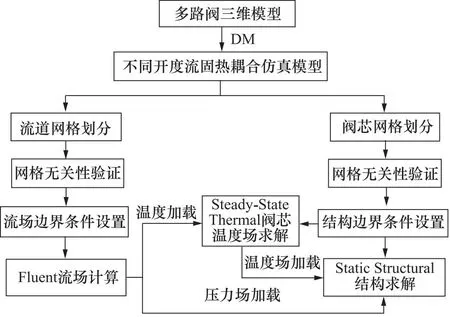

流固热耦合仿真求解过程为:

(1) 利用Design Model软件抽取多路阀内部流道,建立不同开度的流道-阀芯流固热耦合仿真模型,对流体域和固体域进行共享拓扑,确保流固耦合面网格节点一一对应,温度、压力数据无缝传递;

(2) 使用Mesh网格划分软件对流道-阀芯流固热耦合仿真模型划分网格,并将流体域模型导入Fluent进行流场仿真分析;

(3) 将流场仿真结果通过流固耦合面导入Steady-State Thermal进行阀芯温度场求解;

(4) 将阀芯温度场及流体压力场的求解结果传递到Static Structural进行阀芯形变分析。具体流程如图3所示。

图3 流固热耦合仿真求解流程

2.1 理论基础

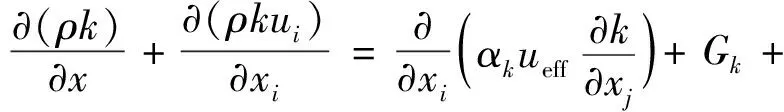

1) 湍流及热传导模型

由于阀芯的开启过程中主要存在射流、分离流、旋流等较为复杂的流动,采用RNGk-ε模型求解并可得到更高的精度,且该模型收敛特性稳定,收敛速度较快,在大量的工程应用领域取得了可靠结果。在流体域边界处的壁面函数采用标准壁面函数,且作如下假设:油液不可压缩,忽略重力的作用;描述流体运动的方程为RNGk-ε输运方程、连续性方程、动量方程。

RNGk-ε输运方程:

Gb-ρε-Ym+Sk

(1)

式中,Gk——速度梯度产生的湍动能

Gb——浮力产生的湍动能

Ym——湍流波动膨胀对耗散率的贡献

αk——有效k值普朗特数的倒数

αε——有效ε值普朗特数的倒数

Sk,Sε——用户定义源项

流体连续性方程:

(2)

x方向动量方程,其他方向同理可得:

(3)

阀芯流固热耦合分析问题属于温度场的第三类边界条件。当油液与阀芯温度不同时将产生对流换热,阀芯表面的热流密度与温度差的关系为:

(4)

式中,n——换热表面的外法线

β——换热系数

Tw——边界面温度

Tf——油液温度

Ts——阀芯温度

2) 热膨胀模型

阀芯热膨胀主要由温度引起的热变形和阀芯内部的热应力束缚变形组成。利用线弹性理论方法将温度热应变和内部热应力影响产生的形变相互叠加,并运用胡克定律得到变形公式:

∂TΔT(x,y,z)

(5)

(6)

式中,ΔT(x,y,z)——阀芯的温度差

αT——热膨胀系数

E——弹性模量

G——切变模量

υ——泊松比

2.2 网格模型及边界条件设置

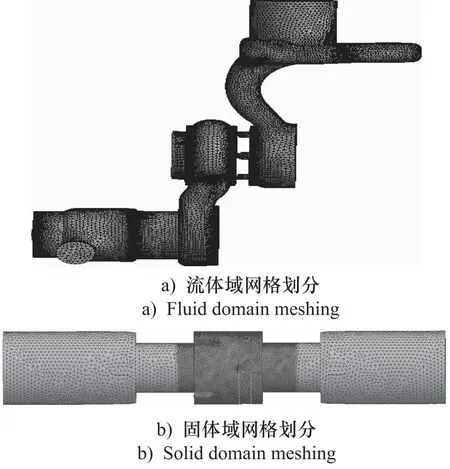

通过Design Model软件提取多路阀内部流道区域,并调整阀芯与流道之间的装配关系,获得阀芯-流道流固热耦合仿真模型,如图4所示。模型通过ANSYS Mesh采用四面体网格和局部网格加密方法划分,划分结果如图5所示。

图4 阀芯-流道流固热耦合仿真模型

图5 网格划分结果

由于阀芯的开启过程中存在较为复杂的湍流流动并产生较大的温升,本研究采用RNGk-ε湍流模型求解,并激活黏性生热。液压油采用46号抗磨液压油,阀芯材料为SCM415L,参数如表1、表2所示。

表1 液压油参数

表2 阀芯材料参数

由于主要研究阀芯的热膨胀变形,故忽略阀体对内部流道和阀芯的影响,将油液与阀体接触面设置为绝热壁面,油液与阀芯接触面设置为流固耦合面。流体边界条件:Inlet选择压力入口条件,入口压力分别为2,4,6,8,10 MPa,初始温度为室温300 K,即26.85 ℃;Outlet选择压力出口条件,出口压力为0 MPa,初始温度为室温300 K。固体边界条件:阀芯表面初始温度为室温300 K,阀芯两端采用固定约束。

3 仿真及结果分析

两种节流槽前端尺寸较小,且过流面积变化较大,故分别建立了阀口开度x为1,2,3,4 mm的流固热耦合仿真模型。为探究进出口压差和节流槽开度对油液速度、阀芯温升及形变量的影响,对不同开度的仿真模型设置进出口压差Δp为2,4,6,8,10 MPa进行仿真,并对仿真结果进行可视化处理,选取节流槽对称面作为可视化截面。

3.1 流体速度场分析

1) 进出口压差Δp对流体速度的影响

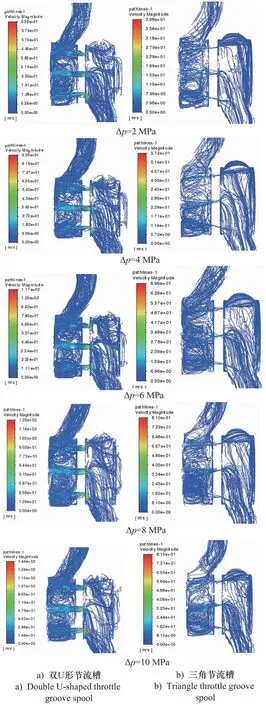

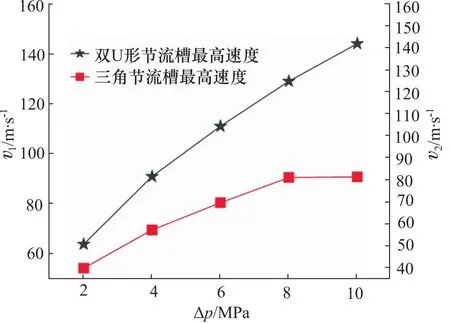

当阀口开度开度x为1 mm时,双U形、三角节流槽在进出口压差Δp为2,4,6,8,10 MPa工况下,流道可视化截面的速度流线图如图6所示,双U形、三角节流槽油液速度最大值v1,v2对比情况如图7所示。

图6 不同压差下节流槽速度流线图

图7 不同压差下双U形、三角节流槽流体最高速度对比图

从图6可以看出,由于节流槽处的过流面积相对于流道大幅减小,在进口压力的作用下,油液速度急剧上升,并在节流槽处达到最大值。同时,可以观察到油液沿着各个节流槽的壁面形成了涡形环流,随着进出口压差的增大,涡形环流的速度增快,加剧能量耗散,增大油液温升。由图7可知,在相同的进出口压差下,三角节流槽处的油液最高速度均小于双U形节流槽的油液最高速度,且两种节流槽的油液最高速度随着进出口压差的增大而增大,但增长幅度逐渐减小。在相同长宽高尺寸下,三角节流槽的过流面积小于双U形节流槽,通流能力弱于双U形节流槽,随着压差的增大,两种节流槽的通流能力达到饱和,油液速度不能随着压差增大而线性提升。

2) 阀口开度x对流体速度的影响

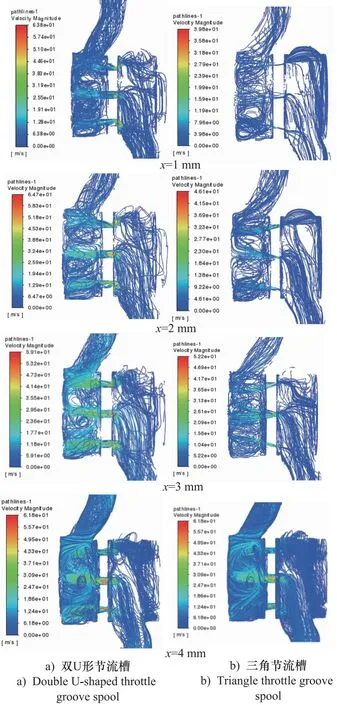

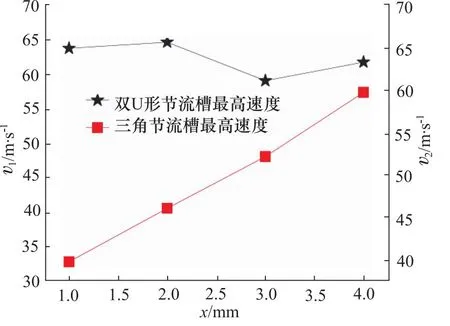

当进出口压差Δp为2 MPa时,双U形、三角节流槽在阀口开度x为1,2,3,4 mm工况下,流道可视化截面的速度流线图如图8所示,双U形、三角节流槽油液速度最大值v1,v2对比情况如图9所示。

图8 不同开度下节流槽流体速度流线图

图9 不同开度下双U、三角节流槽流体最高速度对比图

双U形节流槽为等截面节流槽,过流面积变化较小,而三角节流槽为截面渐阔形节流槽,过流面积逐渐增大。由图9可知,在进出口压差Δp为2 MPa工况下,随着阀口开度的增大,双U形节流槽的油液最高速度波动较小,三角节流槽的油液最高速度近似线性增大,且阀口各开度下三角节流槽的油液最高速度均小于双U形节流槽。

3.2 阀芯流固热耦合特性分析

将流场仿真油液温度结果和流体压力结果通过流固耦合交界面导入Steady-State Thermal模块,求解阀芯温度场和变形分布云图。

1) 进出口压差Δp对阀芯温度及变形的影响

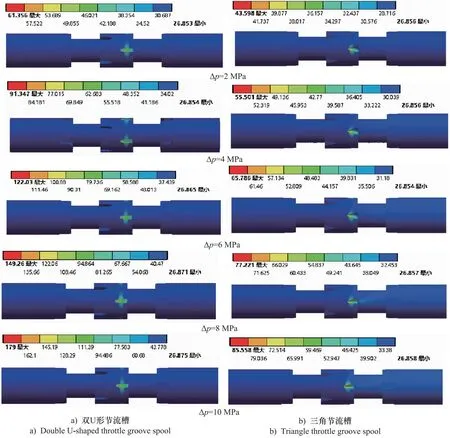

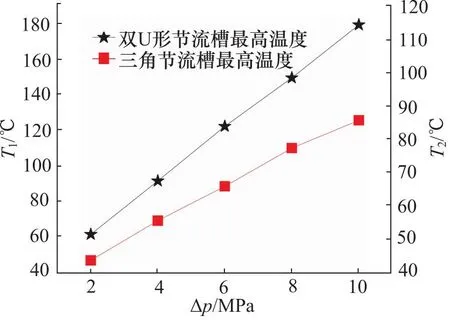

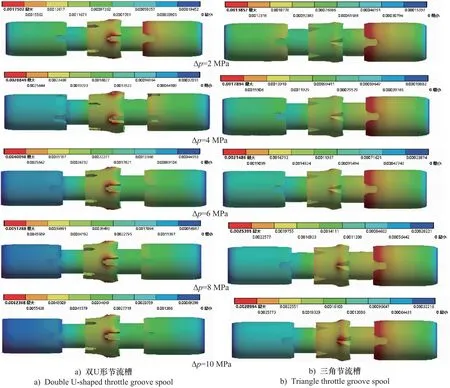

当阀口开度为1 mm时,双U形、三角节流槽阀芯在进出口压差为2,4,6,8,10 MPa工况下,温度分布云图如图10所示,双U形、三角节流槽阀芯温度最大值T1,T2对比情况如图11所示,变形分布云图如图12所示,双U形、三角节流槽阀芯最大变形量Δx1,Δx2对比情况如图13所示。

图10 不同压差下阀芯温度分布云图

图11 不同压差下双U、三角节流槽阀芯最高温度对比图

图12 不同压差下阀芯变形分布云图

图13 不同压差下双U形、三角节流槽阀芯最大形变量对比图

由图10可知,双U形节流槽阀芯温度上升的区域主要集中在节流槽处,且最高温都出现在第一、二节节流槽的交接处。由于此处流场结构变化剧烈,油液速度增大,与节流槽壁面摩擦增强,抵抗黏性应力做功加剧,从而产生大量的热能向阀芯进行热传导,影响了阀芯的温度场分布。三角节流槽阀芯温度上升的区域主要集中在节流槽及槽后阀杆处,这是因为三角节流槽具有较好的导流结构,使大量加热后的油液冲向槽后阀杆,将热量直接分散到阀芯的其他部位,减少节流槽处的热量聚集。同时,从图11可以观察到,在各进出口压差工况下,三角节流槽阀芯的最高温度均远小于双U形节流槽阀芯的最高温度,两种节流槽阀芯的最高温度随着压差的增大均近似线性增大。

由图12、图13可知,双U形节流槽阀芯主要变形位置在双U形节流槽处,且节流槽处阀芯径向隆起明显。三角节流槽阀芯主要变形位置出现在三角节流槽及槽对面阀杆处,最大变形位置与最大温度位置不一致,可见油液对阀芯的冲击和阀芯结构刚度分布不均匀对阀芯变形也有重要影响。

2) 阀口开度x对阀芯温度及变形的影响

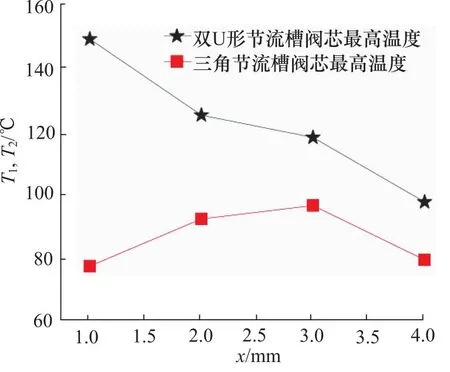

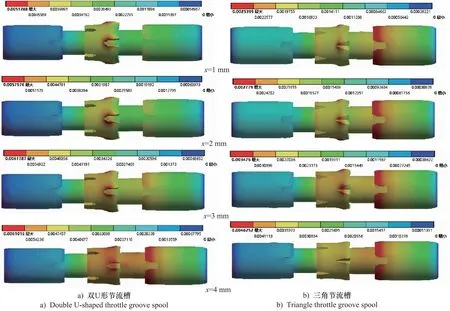

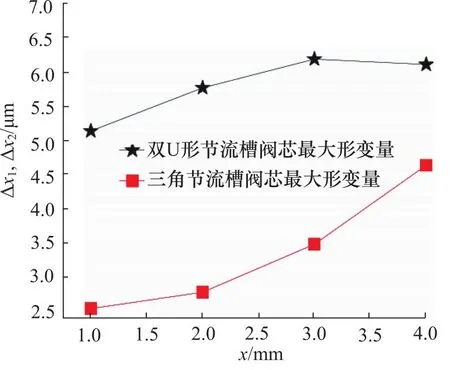

当进出口压差Δp为8 MPa时,双U形、三角节流槽阀芯在阀口开度x为1,2,3,4 mm工况下,温度分布云图如图14所示,双U形、三角节流槽阀芯温度最大值T1,T2对比如图15所示。变形分布云图如图16所示,双U形、三角节流槽阀芯最大变形量Δx1,Δx2对比情况如图17所示。

图14 不同开度下阀芯温度分布云图

图15 不同开度下双U形、三角节流槽阀芯最高温度对比图

图16 不同开度下阀芯变形分布云图

图17 不同开度下双U形、三角节流槽阀芯最大形变量对比图

由图14、图15可知,两种节流槽阀芯温度上升区域随着阀口开度的增大逐渐扩大,这是因为随着阀口开度的增大,双U型节流槽的节流位置随之后移,油液经节流槽处节流加热后冲刷槽后阀杆,引起节流槽及槽后阀杆的温度上升。随着阀口开度的增大,双U形节流槽阀芯最高温度逐渐下降,三角节流槽阀芯最高温度向上升后下降,在开度为3 mm时达到峰值96.46 ℃。当阀口开度较大时,两种节流槽过流面积增大,流量较大,节流槽处加热的油液与其他区域温度较低的油液混合,油液温度降低,但温度上升区域加大,从而影响阀芯的温度场分布。

由图16、图17可知,双U形节流槽阀芯最大变形位置随着阀口开度的增大,不断向右移动,且形变量逐渐增大,在开度为3 mm时,形变量达到峰值6.18 μm,在开度为4 mm时,阀芯最大形变位置由节流槽转变为槽对面阀杆处,但由于油液温度的下降,形变量降低;三角节流槽阀芯最大变形位置始终位于槽对面阀杆处,随着开度的增大,形变量逐渐增大,最大形变量为4.63 μm,较双U形节流槽阀芯下降25.1%。在各开度工况,三角槽阀芯最大变形量明显小于双U形节流槽阀芯,可减小阀芯卡滞的发生概率。

4 结论

基于ANSYS Workbench平台中的流体、稳态热和静态结果模块对甘蔗收获机双U形、三角节流槽多路阀切断联进行了不同工况流固热耦合仿真,分析了进出口压差、阀口开度对阀腔内流体速度场、阀芯温度场及阀芯形变的影响,得到以下研究结论:

(1) 两种节流槽型阀芯最高温度始终在节流槽处;当阀口开度一定时,随着进出口压差的增大,油液的最大流速变大,两种节流槽型阀芯的最高温度和最大形变量近似线性增大;随着阀口开度的增大,双U形节流槽阀芯的最大变形处由节流槽转变到槽对面阀杆上,三角节流槽阀芯的最大变形处始终在槽对面阀杆;

(2) 阀的进出口压差一定,不同阀口开度工况下,三角节流槽阀芯的最高温度以及最大形变量均小于双U形节流槽阀芯;三角节流槽阀芯的最大形变量比双U形节流槽阀芯小25.1%,可见在减少阀芯卡滞现象发生方面,三角节流槽较双U形节流槽具有较为显著的优势;

(3) 三角形节流槽较双U形节流槽更适合甘蔗收获机工况,该结论同样适用于对微动控制性能无要求的其他作业机械的液压传动系统。