微特电机全自动端盖油封压装设备的开发设计

王 辉 张灵琳

(1.浙江恒成硬质合金有限公司 东阳 322100 2.正威(东阳)新材料科技有限公司 东阳 322100)

引言

随着磁性材料、控制技术的发展,电机的应用已经扩展到商用及家用设备领域,生活水平的提高促使消费水平的升级,人民日益增长的饮料消费促使饮料封口机行业的不断创新。同时,国际社会对于节约能源、可持续发展的重视程度越来越高,生产高效电机已经成为全球电机工业的发展方向。

本项目产品作为饮料封口机行业电机配套端盖压油封设备,具有广阔的市场空间。目前,多数电机生产企业在端盖压油封工序中仍然使用人工压装的方式,采用气缸和定位工装完成端盖压油封工序,对压装质量缺乏控制,效率无法提升。本产品将工序细分,通过4个工位的组合完成压装工序,端盖和油封实现全自动供料,开辟了电机端盖压油封的新方式,具有全自动、压力控制、压装位置精度控制、系统自动处理压装数据等明显的技术竞争优势。

1 设计方案

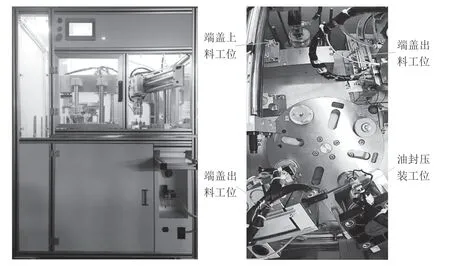

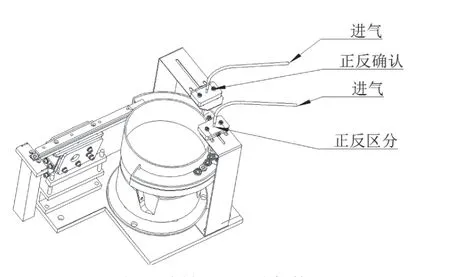

如图1所示,为饮料封口机电机自动端盖油封组装设备主视图。设备采用高精度伺服电机配合刚性联轴器,确保圆盘上四工位流转时的高定位精度;通过六个机构间的配合,完成整个工序。

图1 饮料封口机电机自动端盖油封组装设备主视图及内部工位分布视图

1.1 工序现状

端盖压油封工序,如今人工压装所有工序依靠人工,通过气缸进行压装,如上图2工序为:人工将油封卡进压头内,将端盖放入工装内,脚踏开关触发气缸完成压装,手动取出端盖。整个过程中,油封摆放、端盖摆放占用大量时间,摆放过程中设备闲置,无法提升压装效率,且对压装力缺乏大数据控制。

图2 手工压装工装

全自动端盖油封压装设备投入使用后,四个工位同时进行,将一个动作进行拆分,缩短端盖和油封上料占用的设备闲置时间。

1.2 端盖自动上料机构

端盖自动上料机构用于实现端盖的批量上料,使用分度盘实现端盖的回转,使用电动执行器实现端盖的抬升。

1.3 端盖进料机构

端盖进料机构用于实现端盖在上料机构和压装设备之间的搬运。使用无杆气缸、双轴气缸、两爪气缸间的配合,完成此工序。

1.4 油封进料机构

油封进料机构包含振动盘和油封搬运机构两部分。振动盘通过拨片实现油封的正反面区分和连续供应;油封搬运机构通过无杆气缸、双轴气缸、两爪气缸间的配合,实现油封从振动盘限位处到圆盘端盖上的搬运。

1.5 油封压装机构

油封压装机构包含压装气缸和高精度压力传感器,可以对压装过程中的数据进行收集。

1.6 端盖出料机构

端盖出料机构端盖用于实现端盖在圆盘和下料输送带之间的搬运。使用无杆气缸、双轴气缸、两爪气缸间的配合,完成此工序。

1.7 圆盘转动机构

圆盘转动机构通过伺服电机带动圆盘,圆盘设计4工位,通过圆盘的转动,实现端盖在各个工位之间的流动。储料盘一次储料可装载320只端盖,减少人工长时间不断加料的情况,控制系统采用PLC+组态软件的创新设计,集PLC技术、触摸屏技术、通信技术于一体。应用PLC编程软件实现智能供料,减少因供料杆内端盖不足造成的时间浪费,并控制4个工位的相互配合,完成端盖自动供料、油封自动供料、油封自动压装、自动出料等动作。

2 设备主要技术难题及创新点

2.1 主要技术难题

1)端盖上料机构中,8根上料轴为配合端盖的内孔以及储料数量,设计为细长杆式,在杆的终端容易存在一定程度的偏移,造成夹爪无法夹到端盖。

2)端盖进料机构中,气缸带动夹爪上下移动完成夹取动作,因端盖外圈一侧存在缺口,位置感应光束存在恰好射在缺口上,系统显示端盖未到位,继续上移一段距离,造成夹取时上下气缸与端盖摞之间干涉,抬升电机出现过载报警情况。

3)端盖托盘工装需配备长轴顶出,方便端盖和油封在落料时的落点准确;同时,四工位中因包含压装工序,所以端盖托盘工装需具备弹簧收缩功能。

4)油封存在正反面,需保证凹槽朝下稳定输出。

2.2 解决方案及创新点

2.2.1 供料导向机构

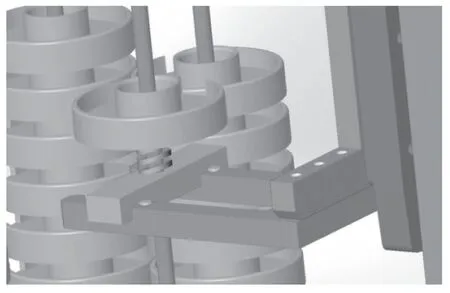

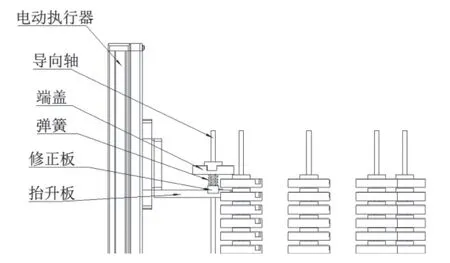

如图3、4所示,为防止上料导向轴偏移机构。端盖的自动供料通过分度盘、电动执行器实现8根供料导向轴内端盖的自动上升。为防止细长导向轴顶端发生偏移,设计有修正板,在电动执行器抬升过程中,通过修正板实现对导向轴的修正,确保导向轴位于抬升板的中心位置。

图3 供料导向机构三维视图

图4 供料导向机构二维标注图

图5 油封正反向区分方式

2.2.2 弹性夹取机构

为端盖实物,外圈因产品需要,设计有弧形缺口。工序动作为,电动执行器将端盖抬升,感应开关感应位置为端盖外圈,因外圈缺口存在,所以存在缺口位置对着感应开关的情况,导致电动执行器继续提升,端盖高度超过预定位置。上方夹爪下降后造成干涉过载。

如图3、4所示,在端盖下方,设计有弹簧,电动执行器将端盖抬升到指定位置后,即使因缺口超过指定位置,因下端盖下方弹簧的存在,上方夹爪下降,弹簧收缩,端盖下降,避免了干涉造成电机过载的情况。

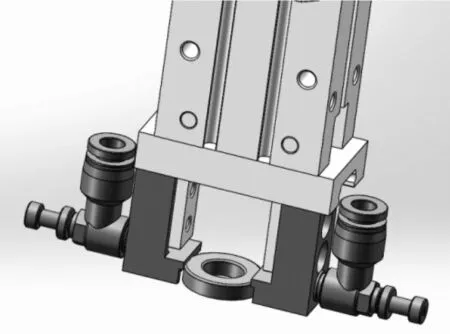

2.2.3 端盖托盘工装

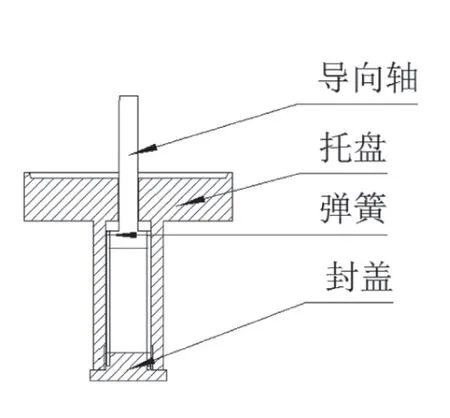

如图6所示,为端盖托盘工装示意图,一共由4个零件组成。导向轴辅助端盖和油封的进料导向,在压装时,导向轴和弹簧收缩,收缩到托盘面之下,在其余工位,弹簧恢复,导向轴伸出继续导向。

图6 端盖托盘工装设计

图7 油封正反区分机构

2.2.4 油封正反区分机构

如图5所示,为油封正反向区分方式。油封正向为平面,油封反向为凹槽,无其他差别。区分方式通过拨片的方式,正向朝上时,拨片将油封托住,不会掉落;油封反向朝上时,拨片无法拖住油封,掉落。从而进行区分油封正反向。为提升区分正确率,通过增加吹气的方式,借以提升油封两个方向的区分度。

2.2.5 油封内外圈自动加油

为保证油封压装质量,以及降低下道工序穿轴对油封唇口的伤害,需要在油封内圈唇口和外圈进行加油。外圈加油的目的是提升下个工位压装的合格率,内圈加油的目的是降低下道工序穿轴对油封唇口的伤害。所以设备需包含对油封内圈和外圈加油的功能。

经过试验,提前将油封浸泡在油脂的方式,使得油封在振动盘内无法振动,无法实现自动供料。根据设备工位划分,设计在油封搬运到端盖托盘的过程中对油封外圈进行加油,在压装油封工程中对油封内圈进行加油,如图8所示。

图8 油封外圈加油示意图

油封内圈加油设计在压装工位,在油封压装过程中通过压头对油封内圈上下唇口进行加油。压装工装配备有压力传感器,压装过程中实时监控压装压力,通过过程力大小判定油封压装质量;压头设计有加油嘴,出油孔位置高度和油封上下唇口相对应,下压过程中通过压头对上下唇口进行加油。

2.2.6 一键式启动,实现自动化操作

通过自主开发PLC程序设计,一键式启动,实现全自动化操作,有效节省端盖上料时间,油封区分时间,提高工序生产效率。主控程序采用PLC控制,采用多个感应开关对各个工位的运动状态进行进准控制,具备端盖缺料报警功能、供料轴端盖不足自动忽略功能、转盘自动供料功能、压装压力实时收集功能。

3 样机试验

微特电机全自动端盖油封压装设备已在本公司试制成功并通过试验,具体试验过程如下:操作者经过设备使用培训后,独立完成本设备的全部操作。操作者先将端盖一个个放入供料轴内,如图9,在润滑油针筒内加入润滑油,振动盘内加入油封,依次按动设备上“伺服复位”、“连续运动”按钮,设备进入全自动运行状态,端盖自动出料到外置输送带上,如图10所示。

图9 供料轴放料

图10 端盖出料

经测算,操作者在单根轴内放置了42个端盖,共储料336个,4.3 s输出一个压装完成的端盖,加上抬升电缸回原点更换上料轴的等待之间,平均4.5 s输出一个,满足设备既定要求。通过对压装端盖的检测,油封处于端盖内孔倒角之下,符合电机设计要求,油封内圈上下唇口涂有润滑油,满足装配工艺要求。

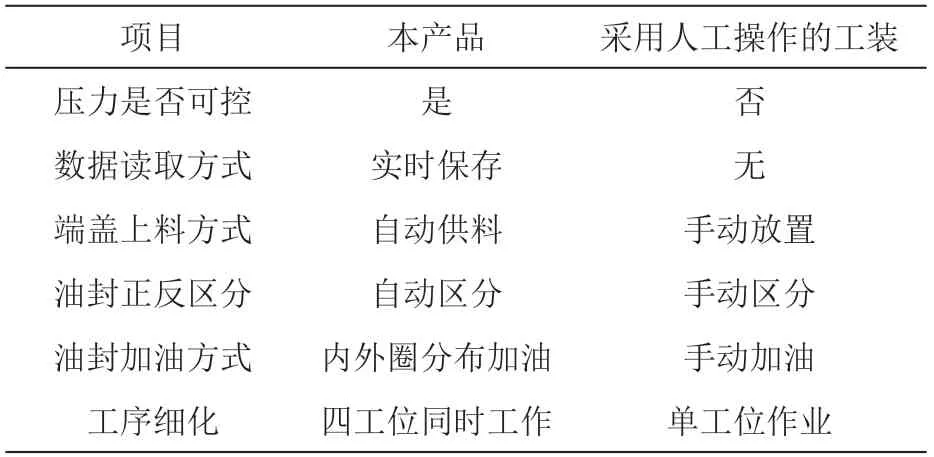

4 同类产品比较

通过项目团队成员的共同努力,历经1年多的设计研发和测试,在电机端盖和油封压装领域,采用多工位细化的方式进行加工,此方式在国内并不常见。本产品在研制过程中,着重从端盖自动供料、油封自动供料、油封正反区分、压装压力监控、工作节拍、操作难易程度出发,通过结构上的巧妙设计,配合自主编程的PLC程序,实现端盖的多轴供料、料不满自动忽略、油封正反区分、压装压力监控存储功能。

相比原有手动压装的效率,本设备采用多工位配合的设计思路,更符合电机制造行业要求的自动化操作要求,有效降低人工成本,提高生产压装效率,符合行业发展的方向。一次上料可以全自动运行完成320只端盖的压油封工序。单个端盖压装效率可控制在4.5 s内,单班产量提升至4 450只以上,高效压装的同时,保证油封压装位置精度达到±0.05 mm。

该设备属于自主研发,与同类产品主要技术参数对比如表1。

表1 技术参数对比

5 专利

本产品根据机械结构的重大改进申请专利,目前,该产品涉及知识产权情况如下:

已受理发明专利1项:

振动盘用油封分料机构,专利号:201911097295.8。

已授权实用新型专利3项:

端盖上零部件压装装置,专利号:201822249116.5。

端盖上压油封用定位块,专利号:201822248822.8。

上料用长杆偏移修正机构,专利号:201921644672.0。

授权软件著作权1项:

YN80端盖供料过滤系统V1.0,登记号:2020SR0081387。

6 结束语

微特电机全自动端盖油封压装设备的特点是:

1)采用4工位设计,将端盖压油封工序细分:端盖进料、油封进料、油封压装、端盖出料。

2)采用伺服电机带动圆盘旋转,旋转角度精准控制,通过圆盘的旋转连接4个工位。

3)采用电动执行器和分度盘实现端盖的储存和自动供料,端盖抬升位置精准。

4)端盖供料程序上具备过滤功能,即上料过程中,供料轴内的端盖数量少于30个时,电动执行器不抬升端盖,分度盘进入下一工位。减少因端盖数量不足而造成的抬升时间浪费。

5)油封进料工位夹取机构通过优化设计,油封限位盘加工倒角,在只有一个上下行气缸的设计下完成油封的搬运,设计创新。

6)分两工位对油封内圈、外圈进行加油润滑,提升本工序压装质量以及优化下道工序安装时对油封内圈的损伤。

7)压装工位配备高精度压力传感器,检测精度控制在0.5 kg之内,压装数据处理上通过前后过滤,取中间段测量值。

8)操作者只需将端盖放置进供料轴内,油封放入振动盘内即可,降低劳动强度,提高压装效率。一次储料可完成340只端盖的自动压装。

根据设备测算,设备效率相比于人工,提升237.4 %,压力传感器记录的每次压装数据可保存下来,充分达到了提升工序产能,减少操作人员的智能生产目的。