间苯二酚-甲醛树脂AR50在全钢载重子午线轮胎带束层胶中的应用

赵之朋,俞正洲,杜丽丽,魏传铎,王佳鹏

(1.山东阳谷华泰化工股份有限公司,山东 阳谷 252300;2.国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

胶料与镀铜钢丝骨架材料的粘合性能对于全钢载重子午线轮胎的生产过程极其重要。传统的间-甲-钴粘合体系使用间苯二酚与六甲氧基甲基蜜胺配合使用,并添加一定量的钴盐粘合增进剂。由于间苯二酚在混炼条件下容易升华冒烟,出现喷霜等质量缺陷,对生产、环保和职工健康造成诸多危害[1]。我公司研发出具有极低游离挥发分含量的新型粘合树脂—间苯二酚-甲醛树脂AR50,用其取代间苯二酚,不仅可以显著减少烟气和胶料的喷霜等问题,还能提高胶料的耐老化性能,在橡胶产品使用后期能较好地保证橡胶与钢丝界面间的粘合力。

本工作研究间苯二酚-甲醛树脂AR50等量替代间苯二酚在全钢载重子午线轮胎带束层胶中的应用,以期制备性能优异的全钢载重子午线轮胎带束层胶料以及改善操作人员的工作环境。

1 实验

1.1 主要原材料

天然橡胶(NR),SCR5,云南农垦集团有限责任公司产品;间苯二酚,住友化学(上海)有限公司产品;间苯二酚-甲醛树脂AR50、亚甲基给予体RA65、促进剂DZ-80、硫化剂HDOT20,山东阳谷华泰化工股份有限公司产品;硼酰化钴,山东阳谷福泰化工有限公司产品;镀黄铜钢丝帘线,规格3×0.20+6×0.35HT,贝卡尔特(山东)钢帘线有限公司产品。

1.2 配方

生产配方(用量/份):NR 100,炭黑N326 55,防老剂4020 1.5,防老剂4010 1,氧化锌-80 10,硼酰化钴 0.8,间苯二酚 1.5,亚甲基给予体RA65 5,硫化剂HDOT20 5.5,促进剂DZ-80 1.5。

试验配方:用1.5份间苯二酚-甲醛树脂AR50等量代替间苯二酚,其他组分及用量同生产配方。

1.3 主要设备和仪器

XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,大连诚信橡塑机械有限公司产品;HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;GT-7011-DG型屈挠试验机和GT-7017-M型老化试验箱,中国台湾高铁检测仪器有限公司产品;LDN-Ⅱ型(钢丝)帘线动态粘合试验机,北京万汇一方科技发展有限公司产品;3365型万能电子拉力试验机,美国英斯特朗公司产品;FT-1260型压缩生热试验机和VR-7130型全自动振动式粘弹性分析仪,日本株式会社上岛制作所产品;VHX-7000型数码显微系统,日本基恩士公司产品;热重分析仪,梅特勒托利多科技(中国)有限公司产品。

1.4 试样制备

采用3段混炼工艺,一段和二段在XSM-1/10~120型密炼机中进行,三段在XK-160型开炼机中进行。

一段混炼工艺:初始温度设置为70~80 ℃,转子转速为40 r·min-1→加生胶、压压砣(60 s)→提压砣、加炭黑N326、小料以及粘合树脂或间苯二酚、硼酰化钴(10 s)→混炼(50 s)→提压砣(10 s)→混炼(45 s)→提压砣,清扫(10 s)→混炼(40 s)→提压砣(10 s)→压压砣,混炼(40 s)→排胶[(150±3) ℃]。

二段混炼工艺:初始温度设置为70~80 ℃,将密炼机转速设置为40 r·min-1,一段混炼胶在密炼机中混炼180 s,排胶[(125±3) ℃]。

三段混炼工艺:二段混炼胶在开炼机上包辊后,加入亚甲基给予体RA65、不溶性硫黄HDOT20和促进剂DZ-80,混炼均匀,下片,停放待测。

混炼胶在平板硫化机上硫化,硫化条件为160℃×1 000或1 200 s。

1.5 性能测试

(1)动态力学性能。测试条件为:温度-90~100 ℃,频率 10 Hz,静形变量 5%,动形变量 0.25%。

(2)动态压缩生热。测试条件为:静压力700 N,动压力 100 N,温度 55 ℃,频率 10 Hz,时间 25 min。

(3)耐屈挠性能。按照GB/T 13934—2006《硫化橡胶或热塑性橡胶 屈挠龟裂和裂口增长的测定(德墨西亚型)》,首先用割口刀具在试样上刺扎1 mm小裂口,随屈挠次数增大,测量裂口长度。

(4)粘合性能。镀铜钢丝规格为3×0.20+6×0.35,埋胶深度为12.5 mm,每次测试取试样中部11根钢丝抽出力的平均值。

(5)其他性能均按相应的国家标准或行业标准进行测试。

2 结果和讨论

2.1 间 苯二酚和间苯二酚-甲醛树脂AR50的热重分析

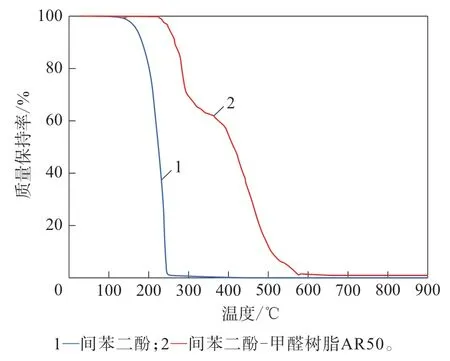

间苯二酚和间苯二酚-甲醛树脂AR50的热重曲线如图1所示。

图1 间苯二酚和间苯二酚-甲醛树脂AR50的热重曲线

从图1可以看出,间苯二酚-甲醛树脂AR50在约250 ℃出现较为明显的热质量损失,而间苯二酚从100 ℃开始有明显的质量损失,这表明若混炼温度达到100 ℃,间苯二酚会发生升华而出现质量损失、冒烟,从而影响操作人员身体健康[2]。为了使间苯二酚给予体更好地分散于胶料中,可将间苯二酚-甲醛树脂AR50在一段混炼时加入,由于其极低的游离间苯二酚含量、较高的升华温度,加工温度较高时也不会有挥发性气体和烟雾产生,可大大改善操作环境。

2.2 工艺性能

加入间苯二酚的胶料在混炼过程中有明显的刺鼻、呛眼烟雾产生,操作员需要佩戴活性炭防毒口罩进行操作;加入间苯二酚-甲醛树脂AR50的胶料在混炼过程中,基本消除了烟雾和刺激性气味,大大改善了操作员的工作环境。

2.3 胶料性能

胶料性能试验结果如表1所示。

表1 胶料性能试验结果

从表1可以看出,与加入间苯二酚的胶料相比,加入间苯二酚-甲醛树脂AR50的胶料的t10延长20.4%,有效提高了加工安全性,并且有利于胶料中游离硫与钢丝帘线镀层中铜的界面粘合反应[3-6];胶料的交联密度降低,t90延长,硫化速度变缓,需要继续调整配方中相关组分的用量进行优化;加入间苯二酚-甲醛树脂AR50后胶料的100%定伸应力和300%定伸应力略增大,拉伸强度和拉断伸长率略减小,这是由于树脂增强网络较密,导致模量提高、拉断伸长率降低,拉伸过程中胶料的拉伸结晶取向度低,故拉伸强度略降低[7-10];老化后的拉伸强度和拉断伸长率都有所提高,这说明加入间苯二酚-甲醛树脂AR50的胶料的耐热空气老化性能优于加入间苯二酚的胶料。

从表1还可以看出,在相同的屈挠频率和次数下,加入间苯二酚的胶料的裂口增长速度明显高于加入间苯二酚-甲醛树脂AR50的胶料,表明加入间苯二酚-甲醛树脂AR50的胶料的耐屈挠疲劳性能更佳。与加入间苯二酚的胶料相比,加入间苯二酚-甲醛树脂AR50的胶料的生热略升高,滞后损失增大。所以间苯二酚-甲醛树脂AR50在替代间苯二酚应用时,要在保证胶料其他性能不降低的前提下控制用量。

2.4 粘合性能

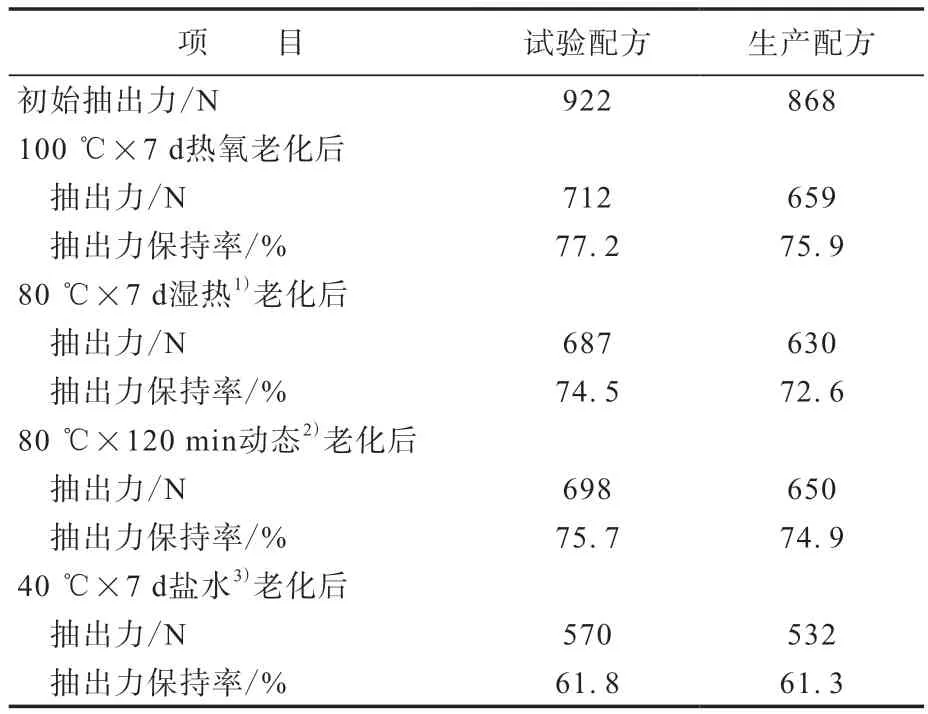

胶料与钢丝帘线的粘合性能如表2所示。

表2 粘合胶与钢丝帘线的粘合性能

从表2可以看出,与加入间苯二酚的胶料相比,加入间苯二酚-甲醛树脂AR50的胶料与钢丝帘线的初始抽出力提高了6.2%,热氧老化、湿热老化和动态老化后的抽出力保持率均提高了约2%,盐水老化后的抽出力保持率相当。这表明加入间苯二酚-甲醛树脂AR50的胶料的老化后粘合性能保持率高,对于延长子午线轮胎的使用寿命具有重要意义。

3 结论

(1)加入间苯二酚-甲醛树脂AR50的胶料在混炼过程中,基本消除了烟雾和刺激性气味,大大改善了操作人员的工作环境。

(2)与加入间苯二酚的胶料相比,加入间苯二酚-甲醛树脂AR50的胶料的t10延长约20%,有效提高了加工安全性,并且有利于胶料中游离硫与钢丝帘线镀层中铜的界面粘合反应。胶料与钢丝帘线的初始抽出力提高了约6%,热氧老化、湿热老化和动态老化后的抽出力保持率均提高了约2%,盐水老化后的抽出力保持率相当。

(3)与加入间苯二酚的硫化胶相比,加入间苯二酚-甲醛树脂AR50的硫化胶的定伸应力略增大,拉伸强度和拉断伸长率略减小,耐热空气老化性能和耐屈挠疲劳性能提高。

(4)与加入间苯二酚的胶料相比,加入间苯二酚-甲醛树脂AR50的胶料的生热略升高,滞后损失增大。故间苯二酚-甲醛树脂AR50在替代间苯二酚应用中,要控制其用量以保证胶料的其他性能。