橡胶和炭黑种类对硫化胶导热性能的影响

陈晓杰,郭鹤莹,袁琛琛,赵雅丽,张秀彬

(1.思通检测技术有限公司,山东 青岛 266045;2.赛轮集团股份有限公司,山东 青岛 266045)

在轮胎行驶过程中,若产生的热量不能及时散出,会引起或加速轮胎的老化,由于局部温度过高会导致脱层甚至爆胎。据报道,轮胎带束层边缘温度升高10 ℃,轮胎使用寿命将缩短60%~70%[1],因此导热性能是橡胶材料重要的研究方向之一,对于橡胶产品的配方和工艺设计以及工程应用具有重要的指导意义。目前,不同胶种、填料、环境温度下胶料的导热情况没有系统、明确的参考数据。

本工作全面测试不同胶种、炭黑配方胶料的热扩散系数和比热容,考察不同测试方法对硫化胶比热容的影响,并建立调制差示扫描量热法(MDSC法)测定硫化胶比热容的方法,解决了由于成分挥发导致的出峰现象,得到准确的比热容数据,并系统分析导热性能相对优良的橡胶和炭黑种类,进而为轮胎配方设计、加工、行驶模拟研究提供参考。

1 实验

1.1 主要原材料

天然橡胶(NR),SCR20,广州力大橡胶原料销售服务有限公司提供;溶聚丁苯橡胶(SSBR),牌号2564S,中国石化齐鲁石化分公司产品;乳聚丁苯橡胶(ESBR),牌号1502,中国石油独山子石化公司产品;顺丁橡胶(BR),牌号9000,中国石化北京燕山分公司产品。

1.2 试验配方

变橡胶配方(用量/份):橡胶(NR,ESBR,SSBR或BR) 100,炭黑N220 50,其他小料12.5,硫化体系 2.2。

变炭黑配方(用量/份):NR 100,炭黑(变品种) 50,硬脂酸 3,氧化锌 4,防老剂4020 1.2,硫黄 1,促进剂TBBS 1。

无炭黑配方不加炭黑,其余同变炭黑配方。

1.3 主要设备和仪器

XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;P-V-200-3RT-2-PCD型平板硫化机,磐石油压工业(安徽)有限公司产品;LFA467型激光导热仪和200F3型差示扫描量热(DSC)仪,德国耐驰仪器制造有限公司产品;SQP型密度计,赛多利斯科学仪器(北京)有限公司产品。

1.4 试样制备

胶料分两段进行混炼,均在密炼机中进行。一段混炼时加入防老剂、硬脂酸、氧化锌和炭黑,在开炼机上下片后停放4 h;二段混炼时加入硫黄,胶料混炼均匀后,开炼机上薄通3次下片。混炼胶在平板硫化机上硫化成厚度为2.0 mm左右的胶片,硫化温度为150 ℃,硫化时间为t90+5 min。将硫化胶片裁制成圆形试样,试样直径为12.7 mm,厚度为2.0 mm。

1.5 测试分析

1.5.1 热扩散系数

采用LFA467型激光导热仪按照GB/T 35807—2018进行测试。试验温度区间为30~150℃,每隔10 ℃取点。

1.5.2 比热容

采用200F3型DSC仪按照以下3种方法进行测试。

(1)蓝宝石法直接测试。以蓝宝石为标样,试验在氮气氛围下进行,扫描温度范围为30~150℃,升温速率为10 ℃·min-1。

(2)蓝宝石法在热处理后测试。将DSC炉腔温度设为120 ℃,氮气氛围下分别对试样进行30和60 min的热处理,按照蓝宝石法分别对经过不同时间热处理后的试样进行测试。

(3)采用MDSC法进行测试。在氮气氛围下对试样进行测试,开始温度为30 ℃,以1 ℃·min-1的速率升温至150 ℃,振幅为1 ℃ ,周期为1 min。

1.5.3 密度

采用SQP型密度计按照GB/T 533—2008进行测试。

1.5.4 导热系数

导热系数(λ)计算公式如下:

式中,α为热扩散系数,Cp为比热容,ρ为待测样品密度。

2 结果与讨论

2.1 硫化胶比热容测试方法建立

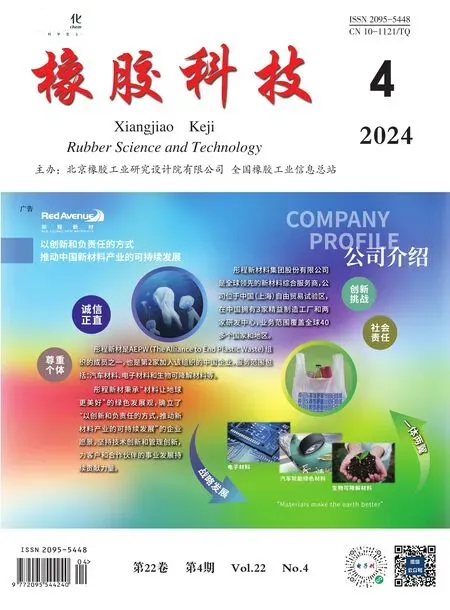

目前比热容的主要测试方法是传统DSC线性控温法,此方法在测试过程中存在物料挥发,以致出现不正常的吸热峰,进而影响比热容测试结果。而MDSC法是在传统DSC法的基础上,施加正弦或调制升温速率,准确测定硫化胶比热容。本工作考察蓝宝石法直接测试、蓝宝石法在热处理后测试、MDSC法3种测试方法对硫化胶比热容的影响,结果如图1所示。

图1 不同测试方法对硫化胶比热容测试结果的影响

从图1可以看出,随着温度的升高,硫化胶比热容在不同测试条件下均呈现出增大的趋势,这可能是因为温度升高,分子链的运动性增强,储热能力提高,因而比热容增大。但采用蓝宝石法直接测试时,升高温度,比热容先增大,在100 ℃出现最大值,之后先减小再缓慢增大,而峰值的出现对此温度下的导热系数影响很大。将样品在氮气氛围下进行不同时间的热处理后峰值明显降低,且相同温度下的比热容明显大于直接法测试结果。此外,硫化胶的比热容数值随热处理时间的不同也有差异,热处理30 min条件下的比热容大于热处理60 min条件下的比热容。分析原因可能是直接测试或未进行足够时间热处理的情况下,硫化胶在加热过程中有挥发物析出,吸收热量,造成表观上比热容增大,数据准确性受到很大影响,因此蓝宝石法不适用于测定硫化胶比热容。MDSC法可有效消除样品在比热容测试加热过程中产生的峰值,且不需要热处理,能够真实反映硫化胶的比热容,提高测试准确度。因此,后续研究中比热容均采用MDSC法进行测试。

2.2 橡胶种类对硫化胶导热性能的影响

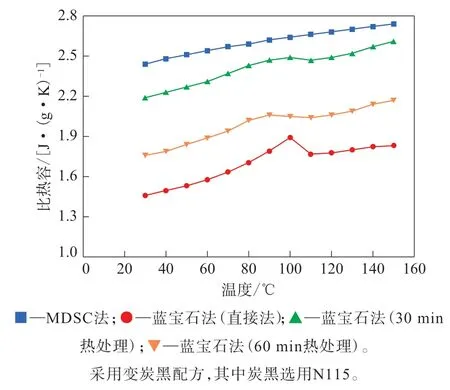

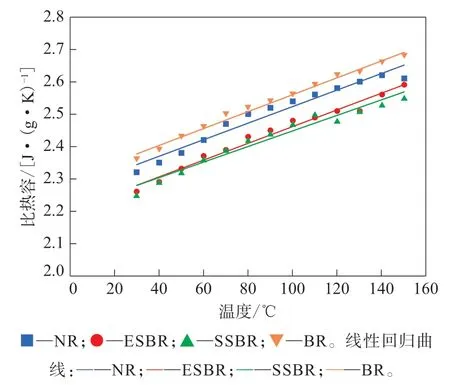

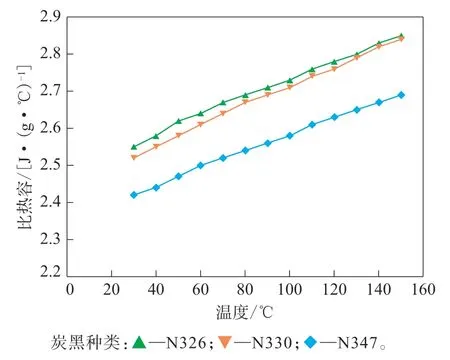

NR,ESBR,SSBR和BR硫化胶比热容、热扩散系数和导热系数的变化规律分别如图2—4所示。

图2 橡胶种类对硫化胶比热容的影响

从图2可以看出,随着温度的升高,4种硫化胶的比热容均呈现线性增大的趋势,线性相关因数均在0.95以上。这可能是因为温度升高,分子链的运动性增强,储热能力提高,因而比热容增大;在相同温度下,4种硫化胶的比热容差值基本都在0.1左右,没有出现明显变化。

从图3可以看出:4种硫化胶的热扩散系数较小,均在0.2 mm2·s-1以下;随着温度的升高均呈减小趋势,且线性相关因数都在0.994以上,表明热扩散系数与温度有很好的线性负相关性,主要是因为随着温度的升高,声子相互碰撞速率加快,相互碰撞几率增大,使热传递速率减慢[2];在相同温度下,BR,ESBR,SSBR,NR硫化胶的热扩散系数依次减小。

图3 橡胶种类对硫化胶热扩散系数的影响

从图4可以看出:4种硫化胶的导热系数均随温度升高呈现减小趋势;在相同温度下,BR,ESBR,SSBR,NR硫化胶的导热系数依次减小,与热扩散系数变化规律一致。原因可能是一般固体材料的导热系数均随温度升高而增大,液体的导热系数(除水和甘油外)均随温度升高而减小,而橡胶在玻璃化温度以上时聚集态结构具有液体特性,所以橡胶材料的导热系数随着温度的升高而呈减小趋势[3]。

图4 橡胶种类对硫化胶导热系数的影响

不同胶种硫化胶的导热性能出现上述变化规律的原因可能与分子链的链长及分子链支化程度相关。支链的存在抑制了高分子链的导热能力,且随着链长的增大,支链数目增多,这种抑制作用增强,主链上的支链促使高分子链中的原子运动加剧,声子自由程减小,从而使导热系数减小[4]。其中BR分子链规整,无侧基,因此BR更易形成“导热通路”,且“通路”热阻较低;SBR与NR分子链中皆存在侧基,但NR分子链平均每4个碳原子有1个侧甲基,侧基密度较SBR分子链大,最难形成“导热网链”,所以NR导热性能最差。胶料的导热性能好,其内部温度的传播速度越快,各点的温差越小,热扩散能力增强,温度趋于一致的能力增强,从而使胶料的贮热能力降低,即表现为胶料的比热容减小[5]。

2.3 炭黑种类对硫化胶导热性能的影响

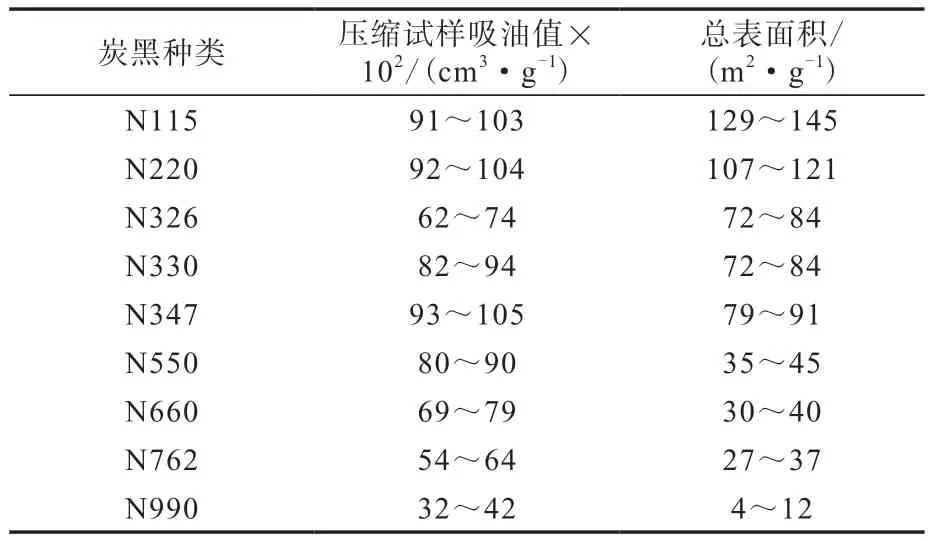

炭黑是橡胶工业中主要的填料之一[6],不同种类炭黑的技术指标有很大差异,压缩试样吸油值随炭黑粒径的增大显著减小,总比表面积也存在很大差异,如表1所示[7]。这将导致橡胶-填料与填料-填料相互作用各不相同,进而对炭黑填充硫化胶的导热性能产生很大影响。

表1 不同炭黑的压缩试样吸油值和总表面积

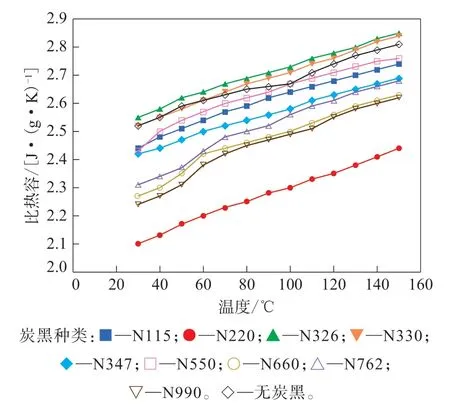

炭黑种类对硫化胶比热容的影响如图5所示,相同粒径、不同结构度炭黑填充硫化胶比热容与温度的关系如图6所示。

图5 炭黑种类对硫化胶比热容的影响

图6 不同结构度炭黑填充硫化胶比热容与温度的关系

从图5和6可以看出,9种炭黑填充硫化胶的比热容均随温度升高呈现增大趋势,这可能是因为温度升高,分子链的运动性增强,储热能力提高,因而比热容增大[8]。在相同温度下,相同粒径、不同结构度的炭黑N326,N330和N347填充的硫化胶比热容依次减小,即炭黑粒径相同的情况下,其结构度越高,硫化胶比热容越小。可能是因为炭黑结构度越高,炭黑的链枝状结构越发达,与橡胶基体形成的包容胶越多,束缚了分子链的运动,导致分子链运动能力减弱,储热能力降低。但整体来说,在同一温度下9种炭黑填充硫化胶的比热容差异不大,因此不同种类炭黑的压缩试样吸油值和总表面积对硫化胶比热容影响不大,可能是因为炭黑的比热容小于橡胶基体的比热容,炭黑用量较小时,橡胶基体储热能力占主导地位,炭黑种类对其影响不大。

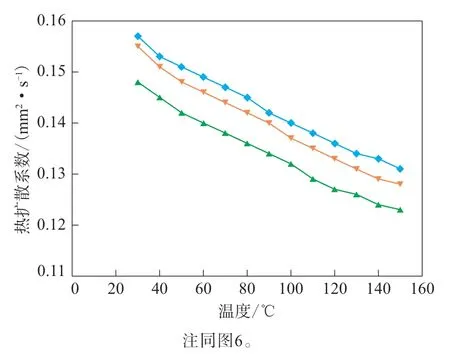

炭黑种类对硫化胶热扩散系数的影响如图7所示,相同粒径、不同结构度炭黑填充硫化胶热扩散系数与温度的关系如图8所示。

图7 炭黑种类对硫化胶热扩散系数的影响

图8 不同结构度炭黑填充硫化胶热扩散系数与温度的关系

从图7可以看出:9种炭黑填充硫化胶的热扩散系数均随温度的升高而减小;炭黑填充硫化胶与不加炭黑硫化胶相比,同一温度下的热扩散系数提高50%~80%,热扩散性能得到明显改善。

从图8可以看出,在相同温度下,对于相同粒径的炭黑,热扩散系数随炭黑压缩试样吸油值的升高而增大,即炭黑结构度越高,硫化胶的热扩散系数越大。可能是因为炭黑的结构度越高,聚集体表面链枝状结构越发达,形成的包容胶增多,相当于炭黑的有效填充体积分数增大[9],从而导致硫化胶的热扩散系数增大。

在炭黑粒径较小的情况下,硫化胶热扩散系数均较大;但随炭黑平均粒径的进一步增大,大约到60 nm后,硫化胶的热扩散系数又会减小,这可能是因为炭黑的粒径越小,填料粒子表面吸附的橡胶分子链越多,即结合胶含量越大[9],填料与橡胶之间的相互作用增强,容易形成导热通路,导致热扩散系数增大。

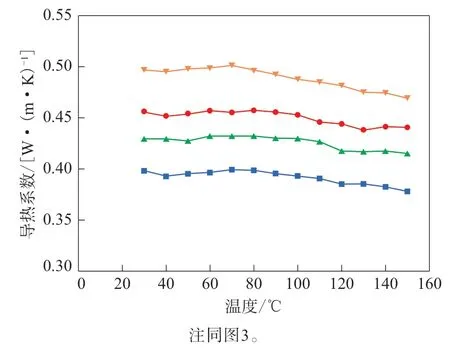

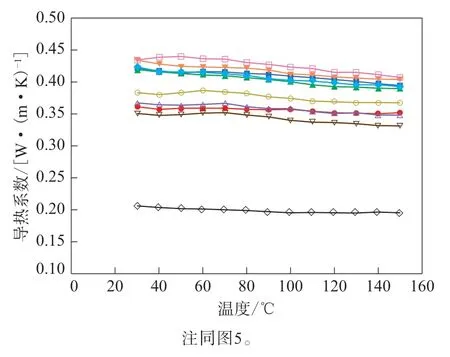

炭黑种类对硫化胶导热系数的影响如图9所示。

图9 炭黑种类对硫化胶导热系数的影响

从图9可以看出:不加炭黑的硫化胶的导热系数最小,且随温度的升高基本没有变化;在同一温度下,炭黑填充硫化胶的导热系数增大约70%~100%,导热性能显著提高。在测试的温度范围内,不同炭黑填充硫化胶的导热系数随温度的升高稍有减小,原因分析同橡胶种类对硫化胶导热系数的影响。

从图9还可以看出,高结构度、小粒径炭黑(如N115)和低结构度、大粒径炭黑(如N660,N762,N990)填充硫化胶的导热系数均较小,中等粒径炭黑(如N326,N330,N347和N550)填充硫化胶的导热系数均较大,因此炭黑粒径和结构度均影响硫化胶的导热系数,粒径太大或太小都对硫化胶的导热性能产生不利影响。可能是因为炭黑的结构度越高,聚集体表面链枝状结构越发达,包容胶含量增大,相当于炭黑的有效填充体积分数增大,热扩散系数增大,温度趋于一致的能力增强,硫化胶导热系数也相应增大;炭黑的粒径太小(如N115和N220),填料粒子容易相互团聚,附集形成填料网络,被橡胶基体包覆,不易形成导热通路,导热系数因此较小;炭黑粒径太大,比表面积小,填料与橡胶之间的相互作用减弱,导热系数也较小,因此中等粒径炭黑对于提高硫化胶的导热系数有较好的效果。

3 结论

(1)MDSC法可有效消除加热过程中比热容产生的峰值,且不需要热处理,能够真实反映胶料的比热容,提高测试效率和准确度。

(2)NR,BR,SSBR和ESBR硫化胶的比热容均随温度的升高呈线性增大的趋势;在相同温度下,橡胶种类的变化对硫化胶的比热容没有很大影响。热扩散系数与温度有很好的线性负相关性;在相同温度下,BR,ESBR,SSBR,NR硫化胶的热扩散系数依次减小。4种硫化胶的导热系数均随温度的升高呈减小趋势;在相同温度下,BR,ESBR,SSBR,NR硫化胶的导热系数依次减小,与热扩散系数变化规律一致。

(3)加入炭黑后,硫化胶的导热性能显著提高。在测试的温度范围内,不同炭黑填充硫化胶的比热容均随温度的升高呈增大趋势,热扩散系数和导热系数均随温度的升高而减小。炭黑的粒径和结构度均影响硫化胶的导热系数,中等粒径炭黑对提高硫化胶的导热系数有较好的效果。