燃料包壳表面沉积层对汽化核心密度影响的实验研究

蔡杰进,胡致平,邓日宁

(华南理工大学 电力学院,广东 广州 510640)

在核反应堆中,燃料包壳长期处在高温、高压的运行环境中[1],且通过在冷却剂中添加一定浓度的硼酸(H3BO3)来实现一定程度的反应性控制[2],导致包壳处于化学腐蚀性的环境中;另外,一回路冷却剂流过蒸汽发生器和管道,即使这些金属容器或管道已经过钝化而形成致密的氧化膜,降低了腐蚀反应的速率,但仍难免向冷却工质中释放金属离子[3]。因此,在核反应堆运行过程中,包壳表面会生成表面沉积(Chalk River Unidentified Deposits, CRUD)层。由于表面污垢实际成分较为复杂,有研究通过模拟表面污垢,得到与实际污垢相似的多孔结构和表面特征。麻省理工学院的Coyle等[4]使用SiO2颗粒模拟表面污垢来研究其对过冷流动沸腾传热和汽化核心密度等的影响;Byers等[5]也提出了关于模拟实际压水堆燃料棒包壳表面污垢的方法,与实际表面污垢结构十分相似;O′Hanley等[6]研究了不同表面参数的SiO2表面沉积对沸腾传热和临界热流密度的影响,Tetreault-Friend等[7]在此基础上进一步研究了SiO2沉积的孔隙率以及润湿性等对沸腾传热的影响。所以在燃料棒包壳存在CRUD层的情况下,理清沉积层对堆内流动传热行为的影响规律对于指导反应堆常规运行、维护以及热工安全设计基准的制定相当重要。因此,课题组通过搭建SiO2逐层沉积实验台架和流动沸腾可视化实验台架,开展核反应堆燃料棒表面污垢对堆芯热工水力特性影响的系统研究。相关研究已取得一定的进展,邓日宁等[8]报道了SiO2逐层沉积模拟燃料包壳表面沉积层的流动沸腾实验研究结果,即SiO2沉积表面与未沉积表面对比,流动沸腾传热能力增强,临界热流密度(CHF)提高,3 μm SiO2沉积表面的CHF较未沉积表面增幅可达77.4%;Deng等[9]介绍了考虑燃料棒表面污垢存在的瞬态事故工况模拟研究。

汽化核心密度是描述核态沸腾现象中的一个十分重要的参数,因此一直备受关注。潘良明等[10]开展了狭窄流道内过冷流动沸腾汽化核心密度研究,文献[11]开展了表面孔隙率对沸腾过程汽化核心密度的影响研究,并将多种汽化核心密度预测模型在OpenFOAM平台中实现[12]。本文将介绍基于流动沸腾可视化实验台架而开展的燃料包壳表面沉积层对汽化核心密度影响的实验研究。

1 实验方法

1.1 实验装置系统及流程

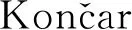

流动沸腾实验回路如图1所示,该实验在常压下进行,流动回路主要由实验段、预热器、冷凝器、泵和加热水箱组成。

图1 流动沸腾实验回路示意图

实验采用电阻率大于15 MΩ·m的去离子水作为工质流体,经离心泵由加热水箱抽出后,流经流量计和预热器到达垂直实验段,实验段的数据通过数据采集卡及高速摄像机等系统采集。实验段可拆卸用于更换不同沉积层的锆-4合金样片,实验工况工质流速及流体过冷度通过热交换器和预热器及泵等进行调整。

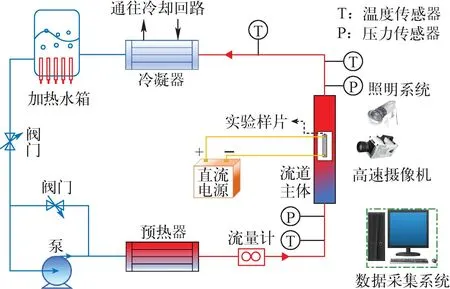

实验段局部示意图如图2所示,流道主体为整个流动沸腾实验台的核心装置,使用的材料为耐腐蚀的314不锈钢,矩形流道的流动横截面积为36 mm×16 mm,流道全长600 mm。在120 mm×10 mm×1 mm的锆-4实验样片上方区域设置开口并安装一面积约为80 mm×36 mm的亚克力(PMMA材料)观察窗,实验样片通过紫铜螺母固定并连接于两片顶端带螺纹紫铜电极上,紫铜电极连接大电流直流电源,出于防止加热热量泄漏以及电绝缘安全的考虑,在实验样片的背面设置导热性能差的电绝缘氧化铝陶瓷底座和聚四氟乙烯(PTFE)底板。

图2 实验段局部示意图

1.2 试验参数

本实验采用控制变量法对不同程度的SiO2沉积层、工质流体过冷度与流速进行变量组合:工质流体的过冷度(Tsub)取值0、3、5 K,流速(v)取值0.12 m/s和0.17 m/s,对应计算的雷诺数(Re)分别为9 300和13 000;使用压水堆中常见的锆-4(Zr-4)包壳材料,不同程度的SiO2沉积层使用沉积厚度δ进行划分,分为无沉积(0 μm)、1 μm沉积和3 μm沉积,其中无沉积的实验样片用Zr-4命名。实验工况列于表1,共18组。

表1 实验组具体工况及参数

1.3 表面污垢层的模拟及表面参数

由于表面污垢实际成分较复杂,欲得到与实际燃料包壳表面相同结构和成分的污垢层十分困难。部分研究采用逐层沉积的方法,将不同粒径的SiO2纳米颗粒沉积于基板表面,由于SiO2沉积层的结构特点,改变了传热能力,且经过流动沸腾实验的验证[13-14],即使达到临界热流密度点也不会脱落。沉积所得到的SiO2沉积层与堆内燃料包壳表面污垢层结构相似,在一些关键的表面形貌参数上具有相近的特点[15],所以本实验将在燃料包壳表面逐层沉积不同厚度的SiO2沉积层来模拟实际燃料包壳表面污垢。具体模拟沉积形成原理如图3所示。将实验样片交替浸入带阳离子和阴离子的溶液中,实验样片对阴阳离子的附着能力不同,逐层交替地浸入可使带电粒子沉积在样片表面。中间过程插入去离子水清洗来去除过量的附着粒子。

图3 逐层沉积形成原理简图

完成SiO2在样片的逐层沉积后,需要对SiO2沉积层的表面形貌参数进行测量与表征,采用上述步骤完成实验样片的逐层沉积后需进行实验样片主要表面形貌参数测量与表征,主要表面形貌参数包括表面接触角、表面粗糙度、沉积层厚度、表面孔隙率。

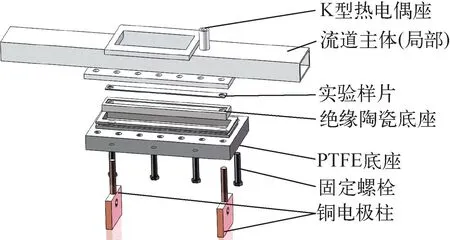

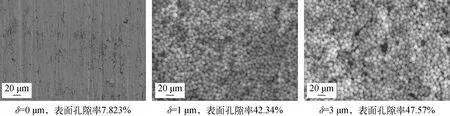

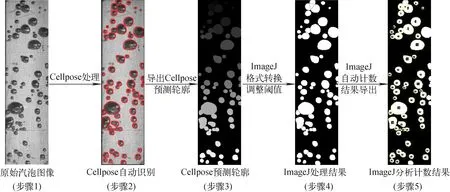

表面接触角用于表征样片表面润湿性的强弱,样片的接触角大小采用表面张力接触角测量仪进行测量,结果如图4所示。由图4可看出,沉积厚度δ的增大会导致表面接触角减小。样片表面的孔隙率使用扫描电镜拍摄分析获得,结果如图5所示。从图5可看出,样片表面有无沉积层对孔隙率影响很大。

图4 不同沉积厚度样片表面接触角测量结果

图5 不同沉积厚度实验样片表面的SEM图像

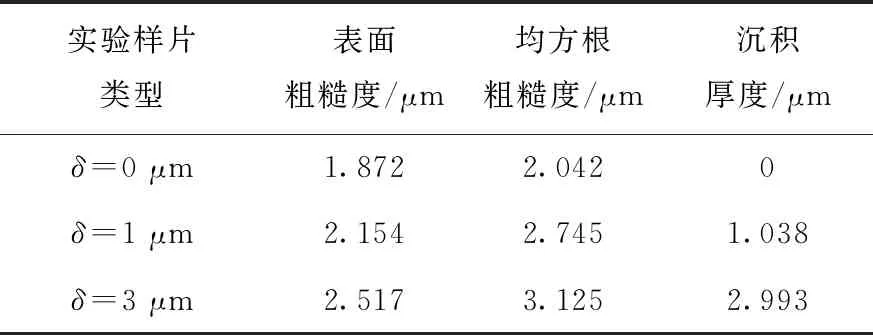

实验样片的表面粗糙度以及厚度的测量使用3D光学轮廓仪,在样片表面多个位置取点测量得到表面粗糙度,沉积表面样片的沉积厚度通过与未沉积表面样片的厚度对比获得。样片的3D轮廓分析图如图6所示。3D轮廓仪分析得到的不同样片的表面粗糙度以及沉积厚度列于表2。

表2 不同样片的表面粗糙度及沉积层厚度

图6 不同沉积厚度实验样片的3D轮廓分析图

2 实验数据处理

2.1 壁面过热度计算

实验样片的壁面过热度(Tsup)指样片壁面温度(Tw)与当前压力下的工质饱和温度(Tsat)的差值,如式(1)所示,壁面温度Tw由一根与样片表面接触的热电偶直接获得。

Tsup=Tw-Tsat

(1)

样片表面温度由 K型热电偶直接测量,误差为±0.5 ℃,所以壁面过热度Tsup的误差来自仪器测量的直接误差,约为±0.5 ℃。

2.2 汽泡可视化图像处理与汽化核心密度计算

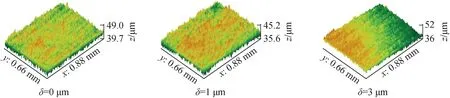

为准确捕捉汽泡图像,通过高速摄相机获得的汽泡图像在保存导出后使用ImageJ[16]及其插件Cellpose[17]进行处理,使用Cellpose自动识别不规则的汽泡边缘,获得包含边缘的预测轮廓并导出预测轮廓结果。导出汽泡轮廓的预测结果后,使用ImageJ对预测轮廓结果进行处理分析:首先将预测轮廓图片转化为8 bit格式,随后获取轮廓边界,调整阈值范围对边界二值化;自动分割融合的汽泡边缘,提高识别准度。经上述过程处理后得到只含有汽泡边界的二值化图像,采用ImageJ内置分析粒子功能直至自动处理后统计的汽泡数与手动统计的汽泡数之间的误差小于4%。以上步骤为单一汽泡图像的分析处理流程。由于拍摄过程中,照明环境与相机拍摄位置没有变化,可以批量处理同一实验工况下的汽泡图像,具体过程如图7所示。

图7 汽泡图像识别处理示意图

汽泡成核[18]是描述沸腾期间在表面液体界面处形成蒸汽泡的过程,成核过程主要分为两种类型:均相成核和异质成核。没有预先存在的汽体,在过热液体中形成汽-液界面为均相成核,与之相反,异相成核是指在加热表面上存在汽体或蒸汽时形成汽-液界面。因此,汽化核心密度定义为加热表面上存在的空腔数,即单位加热表面区域的汽泡生长数量。根据制造工艺的类型,在加热表面上存在不同形状和尺寸的空腔。在给定热流密度的异质沸腾期间,存在最小空腔半径,高于该最小空腔半径的空腔都能产生蒸汽泡,称为活性成核位点。因此,单位加热表面区域能形成蒸汽泡空腔的数量称为汽化核心密度(Na),其计算公式如式(2)所示。

(2)

式中:n为拍摄的某张汽泡图像中统计的汽泡数;As为分析汽泡图像的处理面积;k为选取计算的汽泡图像数量,由于高速摄像机拍摄某个加热功率点的汽泡图像时间很短(10-3s),这一时间段拍摄的汽泡图像加热功率点近乎不变,所以从这一时间段的汽泡图像中选取不少于10张的清晰汽泡图像进行处理,然后对这些汽泡图像的汽泡数进行平均,此方法也能减小汽泡聚并、骤冷溃灭对统计汽泡数的影响。本实验以实验样片的宽度(10 mm)作为标尺,通过换算获得单个像素点代表的实际长度,随后计算分析区域内像素数以确定分析处理面积的大小,不同的工况组由于实验过程中高速摄相机的安装位置发生变化,每个实验工况组的分析处理方法均按照上述过程进行计算。

3 不确定性分析

对于不确定性分析,使用Kline[19]的分析公式,即:

(3)

式中:Rmuu为间接参数的不确定性;R1,R2,…,Rn为具有不确定性的直接测量参数的不确定性。

汽化核心密度Na的不确定性主要由ImageJ软件误差及换算距离的误差组成,在计数过程中,对图像边界上的汽泡进行了计数,在该实验中误差约为2%。ImageJ软件的自动统计汽泡数与手动统计汽泡数误差约为4%,统计拍摄时汽泡发生聚并、骤冷溃灭等现象的不确定性为0.5%,换算处理分析距离的不确定性为1%。因此,汽化核心密度Na的不确定性用式(4)计算。

(4)

式中:Si为ImageJ的不确定性;Y为汽泡聚并、骤冷溃灭的不确定性;X为换算处理分析距离的不确定性。采用该方法分析处理的不确定性Si、Y与X均约为4%[20]。

4 结果与分析

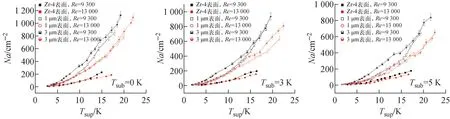

不同沉积厚度表面的汽化核心密度Na随壁面过热度Tsup的变化如图8所示。可见,所有的汽化核心密度数据点集中于所有实验工况的过冷沸腾阶段,这是由于在迫近临界沸腾传热阶段实验样片表面生成的汽泡数较多,且在极短的时间内相互融合,形成较大的汽泡或不连续的蒸汽膜。从图8可知,各实验样片表面在不同实验工况下的汽化核心密度随壁面过热度的升高而增大。在低壁面过热度的阶段,即过冷沸腾的前期,所有实验工况的汽化核心密度接近,这是因为壁面过热度低意味着热流密度较小,汽泡生成较少,此时各实验样片表面活跃的汽泡成核点密度相近。随着壁面过热度的增大,过冷度和流速不同的实验组出现差异。在同一SiO2沉积厚度下,过冷度小、流速小的实验工况组的汽化核心密度对壁面过热度的增长影响明显,3种不同SiO2沉积厚度下汽化核心密度最大的工况皆是过冷度Tsub=0 K、流速v=0.12 m/s。

图8 不同表面的汽化核心密度Na分布

对比图8a、b和c之间的差异可知,有SiO2沉积的实验样片在壁面过热度较高阶段的汽化核心密度较未沉积实验样片的大,这是因为相比于未沉积表面,不同厚度SiO2沉积在孔隙率这一表面形貌参数上相差较大,未沉积的Zr-4样片的孔隙率为7.823%,而1 μm SiO2沉积表面和3 μm SiO2沉积表面的孔隙率分别为42.34%和47.57%,同时,在表面粗糙度及润湿性上,不同厚度沉积表面差异较小,因此实验样片汽化核心密度差异主要归因于表面孔隙率之间的差异。

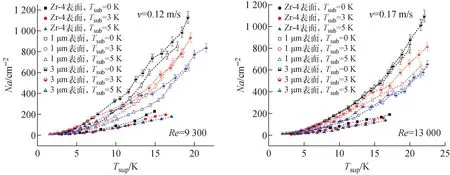

4.1 工质流速对汽化核心密度分布的影响

在同一实验样片表面,工质流速一定程度上影响汽化核心密度分布。图9给出了不同流速v下的汽化核心密度分布,其中,雷诺数Re=9 300代表流速v=0.12 m/s,Re=13 000代表流速v=0.17 m/s。结果发现,对于未沉积的Zr-4表面实验样片,同一过冷度Tsub下,流速小的实验组汽化核心密度较小。在相同壁面过热度Tsup下,3 μm SiO2沉积表面的汽化核心密度最大,其次是1 μm SiO2沉积表面,未沉积表面最小。不同SiO2沉积厚度由于不同的表面孔隙率差异明显,在相同壁面过热度下,汽化核心密度差异较大。由图9可知,同一流速下1 μm SiO2沉积表面与3 μm SiO2沉积表面的汽化核心密度接近,工质流体的过冷度越大,不同沉积层表面的汽化核心密度越接近。

图9 不同工质流速v的汽化核心密度Na分布

4.2 过冷度对汽化核心密度分布的影响

不同过冷度Tsub下的汽化核心密度Na分布如图10所示。由图10可知,相同的实验样片与相同的流速v情况下,过冷度Tsub与汽化核心密度Na呈反比关系,即在相同壁面过热度的情况下,流体过冷度越小,不同沉积层表面的汽化核心密度越大。

图10 不同过冷度Tsub的汽化核心密度Na分布

为更直观体现不同过冷度以及流速之间的差异,选取同一样片上两个过冷度和流速工况进行对比,如图11所示。由图11可看出,在低壁面过热度下,汽化核心密度受过冷度和流速影响很小,是因为壁面过热度过低热通量小,汽泡还处于生长阶段,所以汽化核心密度变化不大且受过冷度和流速影响不明显;当壁面过热度上升到一定程度时,汽泡的数量开始快速增加,汽化核心密度增速很快。由图11可推测,在同一样片表面上,过冷度和流速其中一个工况相同另一个不同的条件下,流速对汽化核心密度的影响大于过冷度的影响。流速和过冷度的增大都会降低汽化核心密度。

图11 不同表面流速和过冷度下的汽化核心密度Na对比

4.3 汽化核心密度分布实验数据与预测模型对比分析

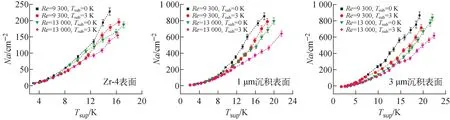

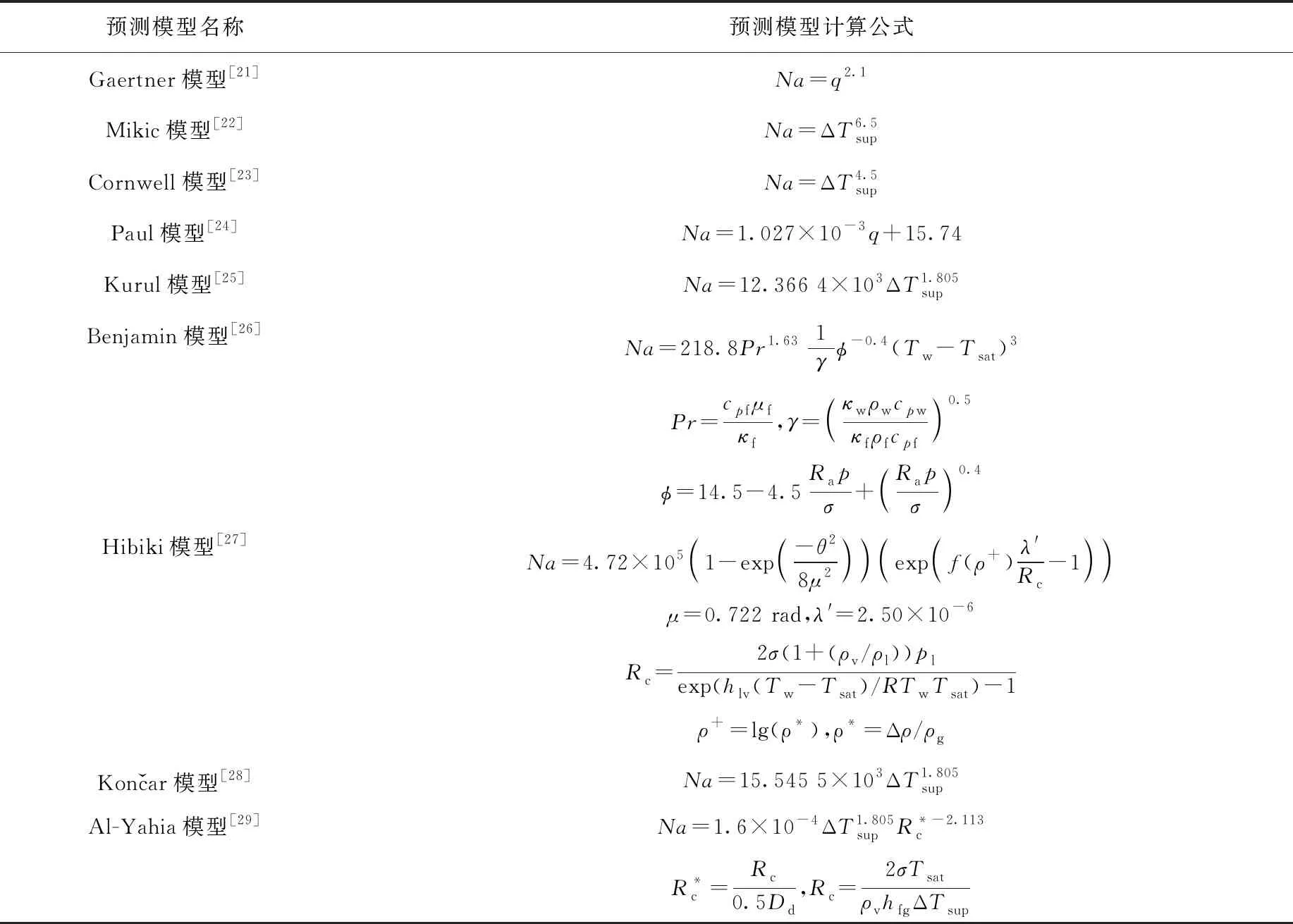

为准确预测不同工况下的汽化核心密度分布,已有大量研究基于不同的传热表面及传热工况,提出了汽化核心密度预测模型。表3给出了9种不同的预测模型。由表3可知,多数现有汽化核心密度预测模型主要考虑壁面过热度对汽化核心密度的影响,有部分模型考虑表面形貌特征包括润湿性、孔隙率等参数差异对汽化核心密度的影响。

表3 汽化核心密度Na预测公式

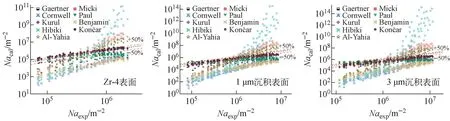

图12为不同工况下汽化核心密度实验值与预测值的对比。图中给出了+50%与-50%的界定线,若预测模型数据点在红色虚线范围内,说明该模型能在一定程度上得出不同条件下的汽化核心密度。

图12 汽化核心密度实验值Naexp与模型预测值Nacal的对比

5 结论

基于常压下的流动沸腾可视化实验台架,以锆-4合金为基板,采用逐层沉积的方法沉积不同厚度的SiO2沉积层,通过流动沸腾实验研究了燃料包壳表面沉积层对汽化核心密度的影响规律。得到以下主要结论。

1) SiO2沉积表面与未沉积表面相比汽化核心密度增大,其中3 μm SiO2沉积实验组最大,过冷度Tsub=0 K、流速v=0.12 m/s工况下的汽化核心密度最大。壁面过热度的升高会增大汽化核心密度,在有SiO2沉积的表面增加会更明显。

2) 对于同一样片,在过冷度和流速其中一个工况相同另一个不同的条件下,流速对汽化核心密度的影响大于过冷度,并且流速和过冷度的增大都会降低汽化核心密度。在壁面温度过低的情况下,汽化核心密度受过冷度和流速影响很小。