基于探测器响应机理的碳/碳构件CT图像环状伪影的校正方法

金 珂,周星明,*,孙跃文,徐 林,袁生平,卢 鹉,曾天辰

(1.航天材料及工艺研究所,北京 100076;2.清华大学 核能与新能源技术研究院,北京 100084)

碳/碳复合材料具有低密度、高导热、低热膨胀系数、良导电性、强化学稳定性等众多优点,且易于合成与加工,因此,碳/碳复合材料在工业生产、核能发电、航空航天、国防建设等多种场景中得到大量应用[1]。碳/碳复合材料构件在生产和运输过程中可能出现夹杂、裂纹、孔洞、疏松、分层等缺陷,影响结构产品的综合性能。为改进生产工艺、确保其综合性能满足具体应用场景的需求,需采用无损检测手段获取材料内部的密度分布情况。

计算机断层成像(CT)技术利用X/γ射线的穿透特性,在不破坏被检物体的情况下,利用射线对物体的断层进行扫描获得投影数据,结合图像重建技术获取物体的断层切片图像,反映内部尺寸结构、密度分布、缺陷位置等信息。依赖于X/γ射线的强穿透性,相较于超声、红外、涡流等无损检测手段,射线检测方法对于大体积的被检物体具有良好的检测效果,常用于碳/碳复合材料构件的无损检测[2]。

CT检测系统采用的射线源能量高、强度大,在连续长时间作业过程中,探测器将受到累积辐照损伤[3],辐照损伤会影响探测器对射线响应的线性和一致性,使投影数据劣化并最终产生环状伪影。这种环状伪影严重降低图像质量,尤其是在对大尺寸碳/碳复合材料内部质量检测的应用场景,有碍于缺陷的识别和量化分析,干扰被检物体的质量评价。为保证CT检测系统的缺陷检出能力,确保系统高可靠和长寿命运行,需去除重建图像中的环状伪影。

传统的环状伪影校正方法大致可分为两类:针对重建图像的后处理方法和针对投影数据的预处理方法。针对重建图像的后处理方法是将重建的图像极坐标变换或傅里叶变换,再通过滤波以消除伪影[4-6]。针对投影数据的预处理方法则是使用低通滤波器对投影数据正弦图做处理,以此减小各探测器通道的响应差异,达到环状伪影校正的目的[7-11]。除此以外,还有一些迭代方法通过最小化重建图像和投影正弦图的变化消除伪影[12-16]。这些方法都未从伪影的物理成因出发,尽管能在一定程度上抑制伪影,但往往会导致图像中原始信息的细节丢失。现有环状伪影校正方法带来的图像退化对被检物体内微小缺陷的识别和检出来说是一个巨大的挑战。因此,有必要探索新的环状伪影校正方法,在不损失图像关键信息的同时去除图像中的环状伪影。

本文从环状伪影的物理成因出发,提出一种基于探测器响应校正的CT图像环状伪影消除方法。利用采集的劣化CT投影数据做预重建,对重建结果做阈值分割以获得被检测物体的三维模型。结合已知的材料和密度信息,对被检物体进行重投影,得到投影数据的理论值与实测值之间的映射关系,用于探测器响应校正,以抑制探测器响应非线性和不一致性引起的环状伪影。

1 环状伪影物理成因

在CT检测系统中,面阵探测器中某个坐标为(m,n)的探测器单元,接收射线信号在物体中的衰减系数可由下式[17]计算:

(1)

(2)

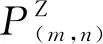

在实际检测系统中,受到辐照损伤、材料特性等因素的影响,探测器单元对射线剂量响应并非线性,且探测器晶体材料和出厂批次存在差异,不同探测器单元之间的剂量响应不一致,此时P(m,n)(I(m,n))与射线强度I(m,n)的关系为非线性,即式(2)无法成立,在CT正弦图中存在明显的条状伪影,如图1所示。这些条状伪影在重建后,将在图像中表现为以旋转中心为圆心的同心环状伪影。

图1 正弦图中的条状伪影

基于上述分析可知,环状伪影的物理成因是各路探测器单元对射线剂量响应的非线性和不一致性。若能校正探测器单元对射线强度的响应关系,就能消除探测器响应劣化的影响。

2 环状伪影校正方法

对于采用同位素放射源作为射线源的碳/碳复合材料构件CT检测系统,射线源的强度在成像过程中保持不变。为获得探测器单元的剂量响应函数,可利用碳/碳复合材料组分单一且密度均匀的特点,发挥碳/碳复合材料构件的密度、几何形状等先验信息的作用,采用如图2所示的方法进行环状伪影校正。

图2 环状伪影校正方法

如图2所示,本文提出的环状伪影校正算法共分为6个步骤:1) 基于原始投影数据进行图像预重建,得到预重建图像;2) 对步骤1所得的预重建图像进行阈值分割,得到二值化的重建图像;3) 根据工业CT系统几何参数及被检测物体材料的衰减系数做正投影计算,得到不同探测器单元在不同旋转角度下的理论投影数据;4) 对测量投影数据进行数据清洗,丢弃异常值,对每个探测器单元在不同投影角度下的数据进行多项式拟合,得到不同射线强度下对应的理论探测器响应与真实剂量之间的拟合公式;5) 根据步骤4所得的拟合公式对投影数据进行修正;6) 基于步骤5修正后的投影数据进行图像重建。

3 CT扫描实验

3.1 实验工况及参数

为验证上述环状伪影校正方法可行性,本文针对典型构件进行了CT检测,检测系统为一套立式多排螺旋CT系统,如图3所示。检测系统及采集参数如表1所列。

表1 检测系统的主要设备参数

图3 立式多排螺旋CT系统

3.2 实验件

本次扫描实验的被检物体为1个高500 mm的梯形构件,如图4所示。为模拟部件的缺陷,在构件内部嵌入了1个加工了各种尺寸的凹槽和孔的杆件,如图5所示。

图4 被检测碳构件

图5 构件内部含缺陷的杆件

4 结果及讨论

4.1 实验结果分析

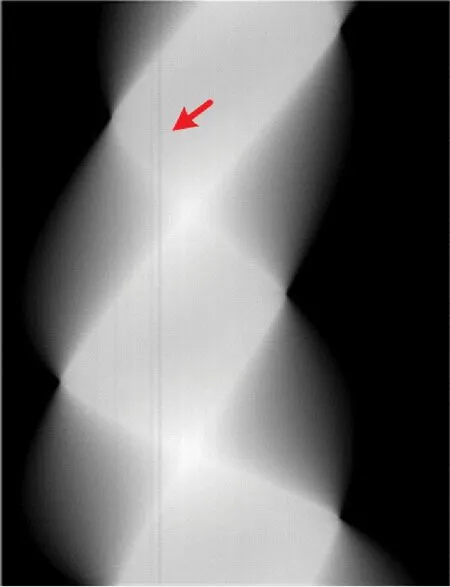

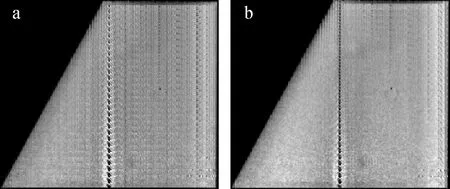

通过CT扫描获得的正弦图如图6所示,其中图6a为测量所得的原始投影数据,从图6a中可以看出有明显的条状伪影,即采集的原始数据中存在一定量劣化投影数据。结合本文提出的校正方法,利用碳/碳复合材料构件先验信息校正探测器单元响应非线性和不一致性后所得的正弦图如图6b所示(通过对原始劣化投影数据与构件体数据进行重投影所得的理想投影数据进行2阶多项式拟合,求解探测器单元射线剂量响应的数值模型,以此对原始投影数据进行校正)。从图6b中可以看出,条状伪影得到了一定抑制。

a——原始投影数据正弦图;b——校正后的正弦图

不同投影数据的重建结果如图7所示,图7a为原始投影数据的重建图像,可以明显观察到原始劣化数据导致的严重环状伪影。图7b为采用本文方法校正后投影数据的重建图像,图7b中环状伪影得到明显抑制,且并未影响图像中细节信息即构件内缺陷的显示。实验结果表明,本文所提出的方法能有效抑制CT重建图像伪影且保留图像中的原始细节信息。

a——原始数据的重建图像;b——校正后数据的重建图像

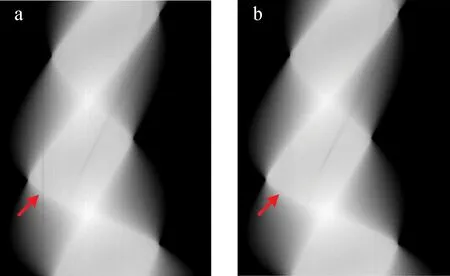

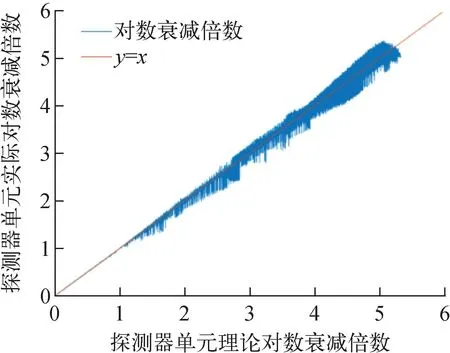

从图7b的重建结果中可以看出,虽然环状伪影得到了一定抑制,但图中仍然存在一些异常的环状伪影,其明显比切片中其他区域的灰度更亮。结合CT检测成像原理,分析了不同探测器单元测量得到的线衰减系数积分和线衰减系数理论积分之间的关系,如图8所示。图8中的纵坐标为实验测量得到的线衰减系数积分,横坐标为辐射衰减因数的理论积分,实测值与理论值变化趋势接近线性,但包含一定的数值波动和异常数据。这种明显的异常值在后续的多项式拟合中严重影响拟合效果,形成如图7b中的内切环状伪影。

a——去除异常数据前;b——去除异常数据后

为避免上述异常值对检测结果的影响,需要对采集的原始数据进行清理并去除异常数据。首先,通过计算实际值与理论值的比值并获得中位数与标准差,偏离中位数超出2倍标准差的数据点标记为异常点,将异常点从用于拟合的数据中去除;在拟合数据后,对于被去除的数据点,其未被拟合函数赋值,将其通过邻域数据进行插值,由此得到异常值的修正数据,去除异常数据后的关系曲线如图8b所示。从图8b中可以看出,修正后的实际值与理论值整体较为接近。

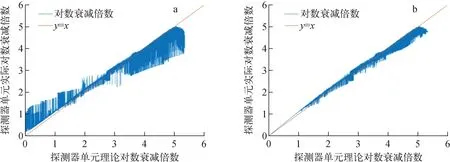

利用清洗后的投影数据,对理论值与实际值进行多项式拟合,计算其对应的拟合函数,所得拟合函数及校正结果如图9所示。可以看出,对坐标为(4,230)探测器单元而言,其在图8b中表现为:横坐标小于3时,实际值比理论值整体偏大;横坐标大于4时,实际值比理论值整体偏小。经过多项式函数校正后,投影数据均匀分布在理论值附近,探测器响应线性度明显提升。

图9 坐标为(4,230)探测器单元的校正效果

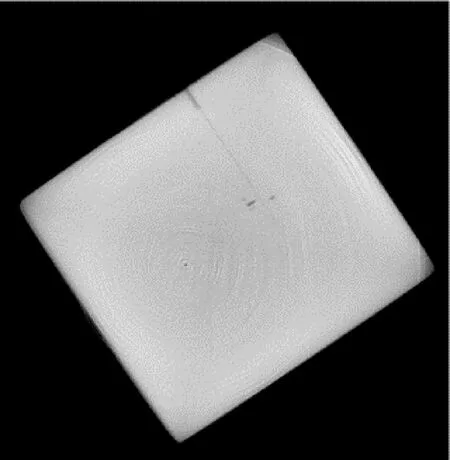

按上述方法对投影中的异常数据清洗、再求解多项式函数对投影数据进行校正后,各路探测器单元的非线性和不一致性得到了抑制,此时重建结果如图10所示。对投影数据进行数据清洗处理后,图7b剩余的内切环状伪影在图10中被去除,切片图像中缺陷细节也得到很好的保留。

图10 本文方法的最终环状伪影校正效果

为量化评估校正方法对环状伪影的处理效果,本文采取文献[16]中提出的环总变分(ring total variation, RTV)作为环状伪影抑制的评价指标,其表达式[17]为:

(3)

(4)

式中:Xij为像素位置(i,j)的像素值;E∂,θ为半径为∂、角度为θ所对应的圆;Δ1Xij和Δ2Xij分别为圆上的点所对应的切向和法线方向上的图像梯度;tij为圆上的点所对应的切向和法线方向上的方向向量;〈ΔXij,tij〉tij∈E∂,θ为该圆上的像素值总变分的上确界。图像中所有圆的上确界的和作为该图像的RTV数值。

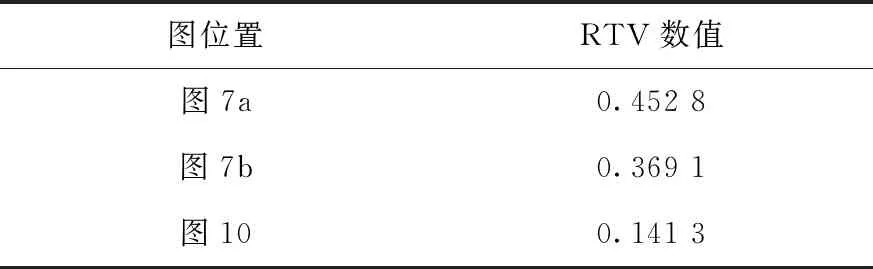

图像的RTV数值反映了图像在极坐标上的灰度变化情况,对于无环状伪影的图像,其灰度在极坐标上的差异较小,RTV数值相对较小,而环状伪影的图像中,由于存在明暗交替的环状伪影,其在极坐标下的灰度差异较大,因此RTV数值相对较大。图7与图10中不同方法的重建图像的RTV数值如表2所列。

表2 不同重建图像的环总变分数值

可以看出,相比于传统低通滤波的环状伪影抑制方法,采用本文提出的环状伪影去除方法后,重建图像的RTV数值大幅下降,说明环状伪影的抑制效果优于传统方法。且对异常数据进行清洗后,重建图像的RTV数值进一步降低,图像中环状伪影得到进一步抑制。

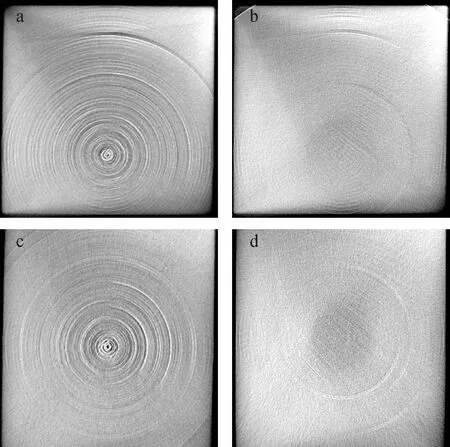

4.2 不同截面的校正分析

图4所示构件的其他切片位置的检测图像校正效果如图11所示,其对应的RTV数值如表3所列。可以看出本文方法对于不同位置下不同尺寸检测对象的切片图像均可起到抑制伪影的效果。

表3 不同位置检测图像的环总变分数值

a——200 mm位置原始图像;b——200 mm位置校正图像;c——400 mm位置原始图像;d——400 mm位置校正图像

该构件的伪影校正前后的纵剖图如图12所示,由于不同切片均存在环状伪影,这些伪影在纵剖图中形成纵向明暗交替的条状伪影。经过本文方法校正后,纵剖图中的伪影也得到有效抑制。

a——校正前;b——校正后

4.3 实际产品的校正分析

将本文提出的环状伪影校正方法应用于存在自然缺陷的碳/碳材料构件中,其校正效果如图13所示。图13中红色箭头所指的位置为构件内部自然形成的一处孔缺陷,伪影校正前该缺陷处于环状伪影附近,经过伪影校正后,环状伪影得到了明显抑制,缺陷形态更加清晰,易被观测发现。

5 结论

本文提出了一种针对碳/碳复合材料构件CT检测图像中环状伪影的校正方法,利用碳/碳复合材料单一均匀的特点,基于构件密度、几何形状先验信息计算探测器单元采集的理想投影数据,通过与实测劣化投影数据的拟合获得探测器单元对射线强度的理论多项式函数,改善了探测器单元的非线性和不一致性,研究结论如下。

1) 本文所提出的方法可有效地抑制CT检测图像中的环状伪影,且细节信息可得到有效的保留。

2) 通过对投影数据进行数据清洗,可进一步提高重建图像的质量。

3) 本文提出的方法是基于实测投影数据的自校正方法,无需开展额外检测过程。