铅冷微堆SMILE典型无保护瞬态热工安全分析

柳春源,肖 骏,陈笑松,孙培栋,邢 勉

(1.国家电投集团科学技术研究院有限公司,北京 102209;2.中山大学,广东 广州 510275)

铅冷快堆指以液态铅或铅铋合金(LBE)作为冷却剂的快中子反应堆,被GIF列为6种四代堆候选堆型之一,其具有较高的运行温度、较高的热效率、冷却剂与水或空气不发生剧烈反应等特点,拥有良好的经济性、固有安全性和广阔应用前景。与常规压水堆相比,铅冷快堆堆芯拥有较大的核燃料增殖和核废料嬗变潜力,有望近期实现工业化示范[1]。同时,铅冷快堆小型化潜力巨大,主要归于以下特性:1) 堆芯燃料功率密度高,所需体积小;2) 一回路系统常压运行,冷却剂与水或空气不发生剧烈反应,自然循环能力强,固有安全性高,系统简单紧凑;3) 可灵活搭载二回路循环系统,适配空间紧凑超临界二氧化碳循环系统。

应用场景方面,小型铅冷快堆适用于以下场景[2],包括:1) 为偏远离网地区提供长期稳定的电源、热源或用于制氢和海水淡化,包括偏远居民区、极地地区和海岛矿山等;2) 提供陆地移动电源,包括应急救援电源和数据中心电源等;3) 为深海探索提供动力,包括深海潜航器、深海空间站等。

基于小型核能系统潜在的应用前景,国家电投集团科学技术研究院有限公司提出了兆瓦级紧凑型铅冷快堆SMILE(small and micro-innovative lead-cooled nuclear energy system)设计方案。本文针对SMILE设计方案,开展关键热工水力准则及瞬态安全特性进行分析,重点研究瞬态工况下燃料和冷却剂性能特性,验证系统安全性。

1 小型铅冷快堆SMILE简介

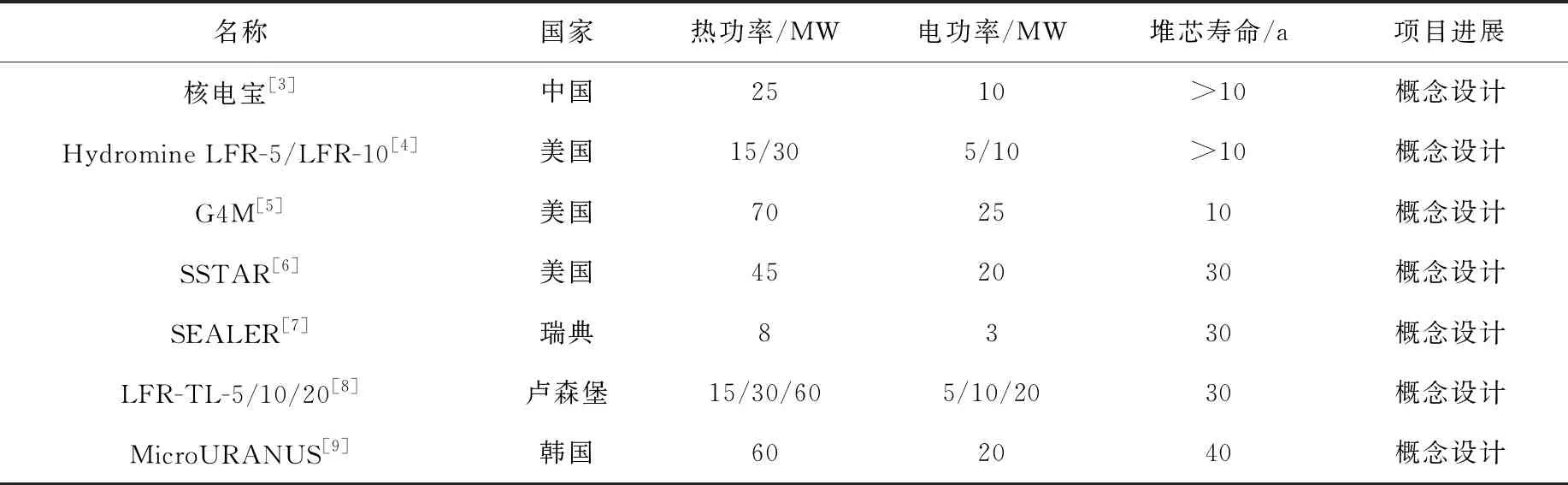

鉴于小型铅冷快堆广阔的应用前景,国内外多家研究机构相继进行了小型铅冷快堆设计研发。国内外部分小型铅冷快堆汇总列于表1。可见,大部分堆型设计电功率为1~20 MW,间接反映出小型核能系统具有很强的市场需求,代表了未来核能发展的潜在方向。

表1 国内外部分小型铅冷快堆汇总

1.1 小型铅冷快堆SMILE系统设计简介

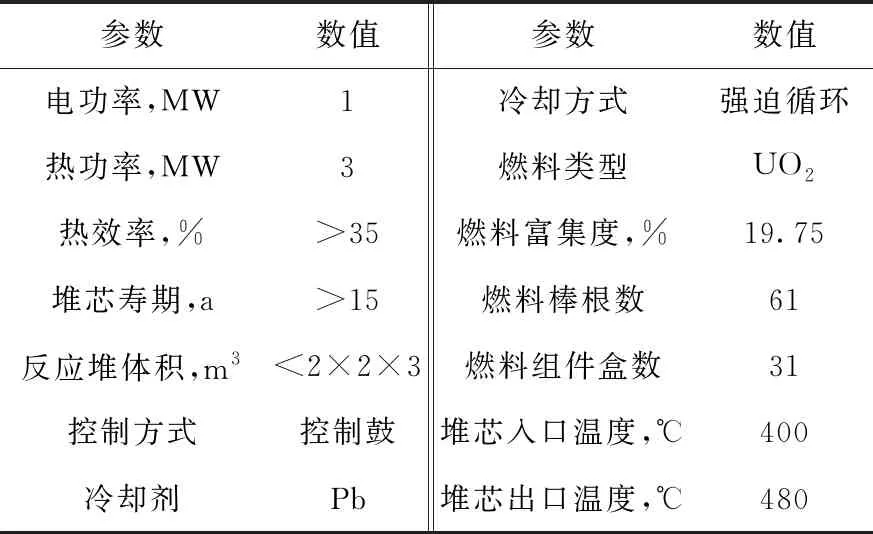

聚焦偏远地区、离网地区等应用场景,国家电投集团科学技术研究院有限公司自主研发设计小型宽氧控紧凑型铅冷快堆SMILE,其设计电功率为1 MW,具备体积功率比高、长寿命不换料、非能动安全等技术特点,其总体技术参数列于表2。

表2 SMILE总体技术参数[10]

1.2 反应堆本体结构

SMILE堆本体筒体由反应堆容器筒体结构和顶盖组成,里面包含内部容器、堆芯、堆芯支撑、堆芯上隔板、主冷却剂泵、6台螺旋管式直流蒸汽发生器和控制鼓等部件,如图1所示。

图1 SMILE总体结构示意图[10]

1.3 堆芯布置及控制系统

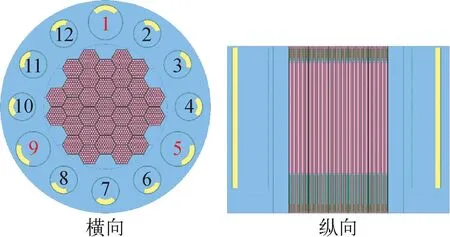

SMILE燃料元件由富集度为19.75%的UO2陶瓷芯块、氦气气隙组成。燃料组件为六边形结构,燃料元件呈三角形排布,燃料元件中心距为16.22 mm。堆芯有31盒燃料组件,每盒61根燃料元件,共1 891根燃料元件。堆芯横纵向截面分别如图2所示。

图2 SMILE堆芯截面图[11]

堆芯反应性由12个控制转鼓控制,沿着堆芯燃料周向布置。12个控制转鼓分为9个调节转鼓(编号2/3/4/6/7/8/10/11/12)和3个安全转鼓(编号1/5/9)。堆芯外围有材料为ZrO2-Y2O3的反射层,控制转鼓布置在径向反射层内。调节转鼓负责补偿过剩的后备反应性以及反应堆在运行过程中反应性的变化。在紧急停堆工况下,安全转鼓可通过旋入,将反应堆迅速调控为次临界状态,实现停堆。

为保证反应堆具有良好的固有安全性,设计要求在寿期初、中和末临界状态下的燃料温度系数、冷却剂温度系数和空泡系数均为负值,从而保证负反馈机制。通过数值计算,得到堆芯反应性系数(表3)。

表3 SMILE堆芯反应性系数计算结果[11]

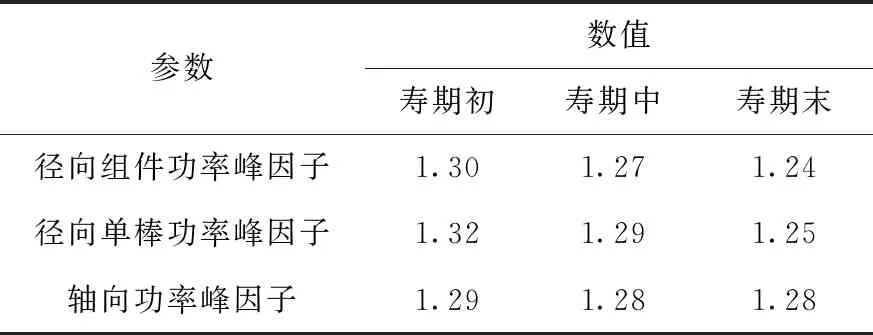

寿期初、中和末临界状态堆芯功率峰值因子计算结果列于表4。可发现,无论是组件功率峰值因子还是燃料棒功率峰值因子都随燃耗加深越来越小,说明径向功率分布越来越均匀化。

表4 SMILE堆芯功率峰值因子[11]

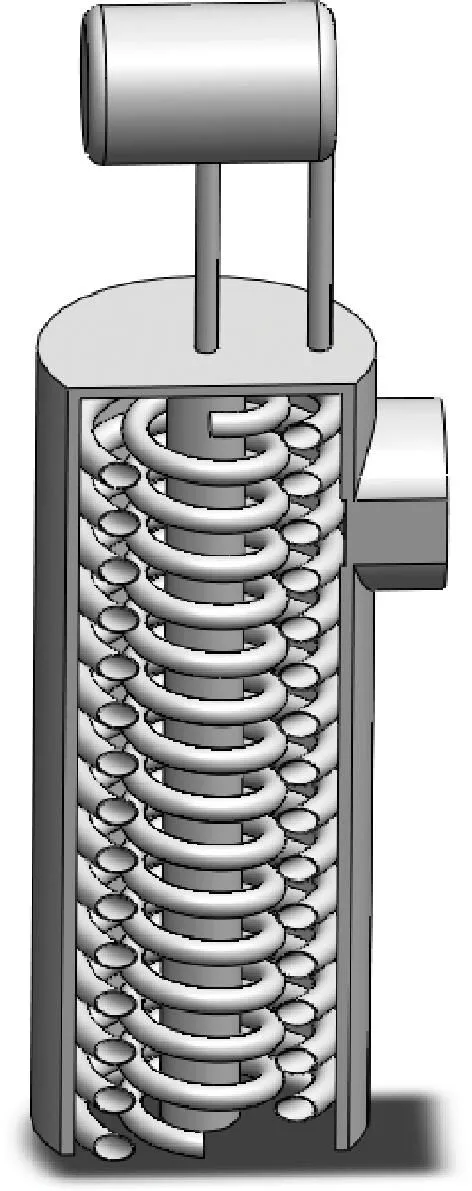

1.4 蒸汽发生器及二回路系统

SMILE蒸汽发生器选用直流螺旋管式换热器,其由多组缠绕成螺旋状的金属管和外部壳体构成,管内介质为二氧化碳或水,壳侧介质为铅。该换热器具有结构紧凑、传热性能高、温差应力小、破裂可能性小等特点。其外形如图3所示。

图3 SMILE蒸汽发生器

二回路系统是反应堆系统的重要组成部分之一。为提高二回路系统的紧凑度,从而减小整个反应堆系统的布置空间,SMILE二回路系统方案之一是采用超临界二氧化碳布雷顿循环方式。该系统具有体积较小、重量轻、循环效率高、噪音低等特点[12]。考虑数值计算和技术成熟度,本文二回路系统工质选为水,二氧化碳将在后续研究中讨论。

1.5 二次侧非能动余热排出系统设计

对于事故工况堆芯余热导出问题,结合SMILE反应堆系统高安全性等设计原则,采用二次侧非能动余热排出系统,如图4所示。该系统主要包含反应堆堆芯余热导出回路和无时限空气冷却回路。反应堆堆芯余热导出回路主要包括堆芯蒸汽发生器、外部水箱和水水换热器等,工作原理为系统内水工质在蒸汽发生器吸收热量后温度升高,在自然循环作用下,非能动流动至水水换热器,在与外部水箱进行换热后温度降低,最终流回蒸汽发生器,完成整个循环。无时限空气冷却回路主要包括外部水箱和空冷器等,其工作原理是外部常温空气在通过通道与外部水箱接触时会吸收热量,从而使得温度升高,在浮力作用下热空气上升,实现了水箱内热量载出。

图4 SMILE二次侧非能动余热排出系统示意图

二次侧非能动余热排出系统利用了两个换热器相互配合的形式,将堆芯余热非能动导出,保证系统处于安全状态。同时,系统设计可以确保在事故演变后期,铅工质依然保持液态,避免或延缓冷却剂冷却凝固的进程。

2 SMILE瞬态热工水力安全分析

2.1 系统分析程序ATHLET简介

ATHLET(analysis of thermal-hydraulics of leaks and transients)是一款由德国核安全技术咨询和安全分析中心(GRS)开发的最佳估算一维系统安全分析程序,适用于压水堆、沸水堆、石墨水冷堆和CANDU堆等众多堆型的基准事故和超基准事故分析。ATHLET程序的结构遵循高度模块化原则,包含数个基本功能模块如流体动力学模块、热传导模块、中子动力学模块和通用控制模块等。ATHLET经过GRS多年的开发、完善和验证,已成为国际上较主流的反应堆系统热工水力安全分析程序之一,获得德国和欧洲多个国家核安全评价机构的认证,可用于核设施执照申请[13-14]。

随着第四代核能系统的发展,GRS对ATHLET进行了适用性开发,通过添加金属物性以及液态金属换热关系式等,使得其新版本可用于铅冷快堆的系统热工水力安全分析[15]。

2.2 热工水力安全判定准则

当前,由于国内外铅冷快堆堆型概念设计的先进性和多样性,尚未提出较成熟统一的热工水力安全判定准则[16]。根据SMILE的设计特点,结合调研结果,提出以下热工水力安全关键参数性能判定准则。

1) 液铅温度方面。稳态运行时冷却剂液铅温度需高于350 ℃,保证距凝固点有23 ℃以上的裕量。事故工况下允许暂时降至350 ℃以下,但不能过于接近凝固点。全工况条件下液铅温度需低于沸点1 740 ℃。

2) 液铅流速方面。在正常运行工况下,液铅流速要小于2 m/s[17]。考虑到SMILE的宽氧控特性,为避免发生大面积的氧化膜剥落,进一步保守规定正常运行工况下液铅流速不高于1.5 m/s。

3) 包壳材料耐温方面。在正常运行工况下,包壳表面温度须低于550 ℃,避免燃料包壳表面氧化膜被腐蚀破坏[18]。在瞬态工况下,包壳表面温度不超过650 ℃。在严重事故工况下,包壳表面长期温度不超过800 ℃,可短暂超过该限值,但必须低于其熔点1 370 ℃。

4) 燃料耐温方面。燃料棒芯块中心温度不超过2 164 ℃。未辐照的二氧化铀熔点为2 804 ℃,每加深燃耗10 000 MW·d/tU,二氧化铀熔点下降32 ℃[19]。

2.3 铅冷快堆典型瞬态事故简介

反应堆在运行过程中,可能会发生各种偏离正常运行范围的异常事件,一旦系统调节能力无法应对时,便可能导致各种事故工况。在液态金属冷却快堆中,比较典型的事故工况包括超功率瞬态事故(TOP)、失流瞬态事故(LOF)、失热阱瞬态事故(LOHS)等[19]。

反应堆在发生瞬态事故时,停堆保护系统会触发紧急停堆系统。如果停堆保护系统可正常发挥作用,则该瞬态事故称为有保护瞬态事故。如果停堆保护系统失效而无法实现紧急停堆,则称为无保护瞬态事故。无保护失流瞬态事故(ULOF)、无保护超功率瞬态事故(UTOP)和无保护失热阱瞬态事故(ULOHS)等是一般需要考虑的超设计范围的瞬态事故。为了研究更恶劣条件下反应堆状态,验证系统设计安全性,本文主要针对无保护瞬态事故进行模拟分析。

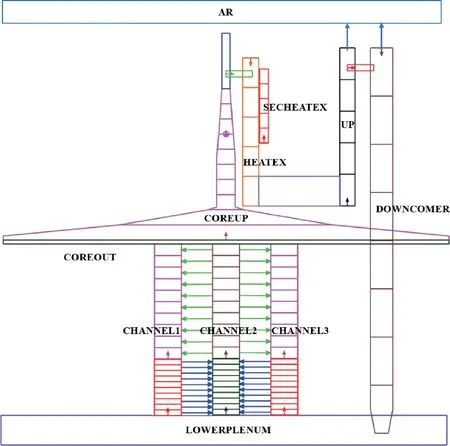

2.4 ATHLET计算模型

SMILE一回路主冷却剂系统的ATHLET模型示意图如图5所示(仅显示1个换热器)。二回路采用简化模型,即给定二回路入口水的温度和流量并给定出口压力边界条件。对于堆芯通道分布,根据SMILE堆芯径向功率分布,将堆芯简化为3个冷却剂通道,分别为外部燃料区平均通道(CHANNEL1)、内部燃料区热通道(CHANNEL2)和中心燃料区最热通道(CHANNEL3),各通道功率根据功率峰值因子设定。

图5 SMILE一回路主冷却剂系统模型示意图

冷却剂流动路径如下:液铅从反应堆底部下腔室(LOWERPLENUM)流入堆芯,流经堆芯通道后吸收热量,然后汇入堆芯出口区域(COREOUT);液铅在堆芯出口区域充分混合后,通过上升通道(COREUP)并经主泵加压后分别进入6个换热器(HEATEX);高温液铅通过换热器将热量传递给换热器二次侧(SECHEATEX)水,然后汇入换热器出口区域充分混合,经上升通道(UP)、下降段(DOWNCOMER),最终流入反应堆底部下腔室,完成整个循环。此外,堆内自由液面均与反应堆顶部氩气覆盖腔(AR)连接。氩气覆盖腔压强保持一定数值。

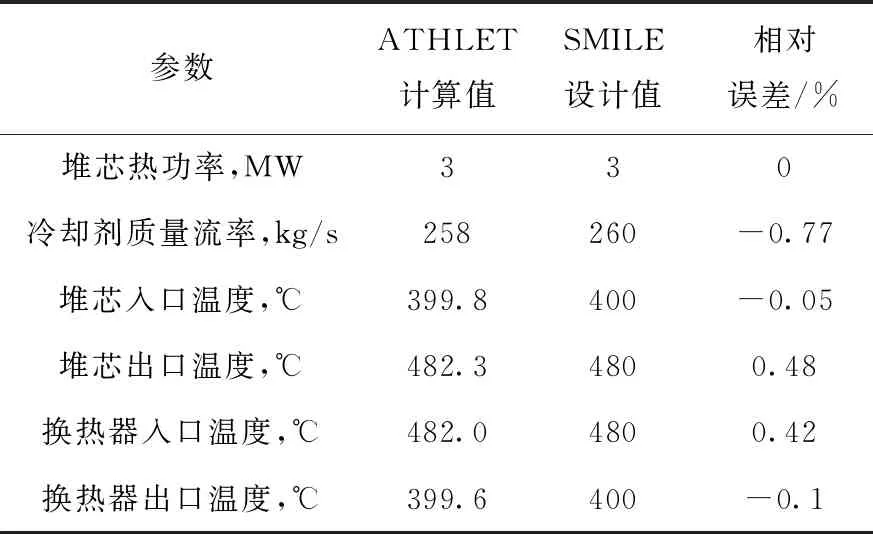

2.5 稳态计算

开展SMILE系统稳态性能数值计算与分析。ATHLET计算得出的SMILE主要稳态热工水力参数列于表5。由表5可知,ATHLET的计算结果与SMILE的设计参数基本一致,其中最大相对误差绝对值不超过1%,因此可认为SMILE的ATHLET建模及参数设置合理,可用于后续的瞬态热工水力安全分析。

表5 SMILE主要稳态热工水力相关参数

2.6 瞬态计算

针对无保护失流瞬态事故、无保护超功率瞬态事故和无保护失热阱瞬态事故工况,开展SMILE关键热工水力性能研究。

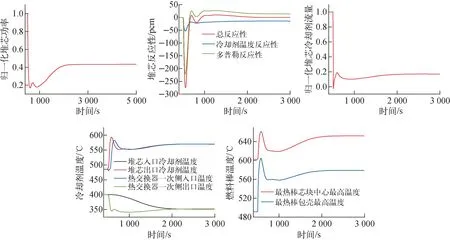

1) 无保护失流瞬态事故(ULOF)

由于SMILE的一回路冷却方式设计采用强迫循环,因此需要研究非能动停堆系统失效条件下,因断电、卡轴或断轴等因素导致的主冷却剂泵停转情况下系统的状态。

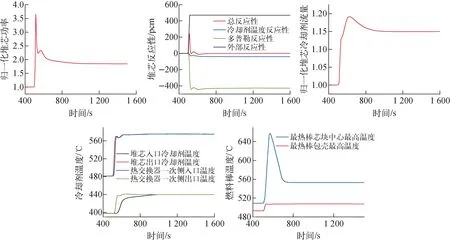

初始工况:反应堆于100%功率的额定工况下运行。瞬态工况:触发事故工况后,一回路主冷却剂泵故障,在惰转10 s后彻底停转。此过程中,二回路换热正常,非能动停堆系统失效。中子动力学采用点堆模型,考虑燃料多普勒效应和冷却剂温度效应。

ULOF事故时各参数随时间的变化如图6所示。由图6可看出,事故后,堆芯功率在100 s内迅速下降至不足额定功率的20%。在事故后约400 s后,堆芯功率开始缓慢回升,并在事故后约1 600 s重新达稳态,约为额定功率的43%。可见,在非能动停堆系统失效的情况下,主泵完全停转不会导致反应堆自动停堆,而是通过负反馈调节,在经历瞬态后重新以一个较小的功率运行。

图6 ULOF事故时各参数随时间的变化

结合图6中反应性变化规律可知,堆芯冷却能力急剧减小导致冷却剂温度和燃料棒温度大幅升高,从而引入了大量负反应性,总反应性下降至约-275 pcm。之后,由于反应堆迅速建立起了自然循环,通过堆芯的冷却剂流量开始回升,堆芯冷却能力增强,冷却剂温度和燃料棒温度下降,总反应性回升至0附近。此后,在经历一个较小的波动后,堆芯反应性在事故后约1 600 s时达到新的稳态值,即此时堆芯功率重新达稳态。在整个过程中,多普勒反应性占主导作用,对SMILE应对ULOF事故时的安全响应起着至关重要的作用。

主泵停转后,归一化堆芯冷却剂流量骤降至额定流量的约-2.6%,表明此时堆芯内发生了冷却剂逆流现象。此后,反应堆迅速建立起自然循环,冷却剂流量迅速回升并在事故后约200 s达到峰值,约为额定流量的19%。冷却剂流量在事故后约1 600 s时达到新的稳态值,约为额定流量的17%。该结果显示SMILE在ULOF事故时可继续排出堆芯热量,具有良好的自然循环性能,有效遏制事故后果。

正常运行工况下,由于在模型设置时,堆芯出口与换热器一次侧入口间、换热器一次侧出口与堆芯入口间为绝热条件且未有内部热源,因此温度保持一致。在事故工况下,堆芯功率和堆芯冷却剂流量都在下降,且后者下降幅度大于前者下降幅度,导致堆芯出口温度上升,在事故后约100 s时达到峰值,约为590 ℃。之后,由于冷却剂流量回升,堆芯出口温度逐渐回落至约555 ℃。随着堆芯功率及冷却剂流量重新达稳态,堆芯出口温度也在事故后约1 600 s时达到新的稳态,约为575 ℃。换热器一次侧入口温度变化趋势与堆芯出口温度变化趋势基本一致,但存在一定滞后。对于换热器一次侧出口温度,由于换热器热交换能力变化不大,尽管换热器一次侧入口温度有较大幅度的升高,但同时冷却剂流量骤降,因此换热器一次侧出口温度出现较大幅的降低,最低降至约340 ℃,并同样在事故后约1 600 s时重新达到稳态,约为350 ℃。堆芯入口温度在事故工况初期逐渐下降,但下降速度较之换热器一次侧出口温度减缓许多,重新达稳态时两者温度数值基本相等。整个循环中个,冷却剂最低温度约为340 ℃,距离凝固点327 ℃尚有一定裕量,说明SMILE在面对ULOF事故时不会出现冷却剂凝固的严重后果。

由于堆芯冷却剂流量下降幅度大于堆芯功率下降幅度,导致最热棒包壳最高温度先骤升至约605 ℃,而后由于冷却剂流量回升速度较之堆芯功率回升速度更快,堆芯冷却能力有所恢复,包壳最高温度开始下降。最后随着堆芯功率逐渐回升,包壳最高温度再次上升,并在事故后约1 600 s时达到稳态,约为580 ℃。在事故演变过程中,包壳最高温度峰值和稳定值均在最高温度限值800 ℃以下,但都超过了550 ℃,长期可能会对氧化层造成破坏,需要进一步研究。同时,最热棒芯块中心最高温度变化趋势与包壳最高温度变化趋势相似,其峰值和稳定值均远低于燃料芯块的安全温度限值2 164 ℃。

2) 无保护超功率瞬态事故(UTOP)

SMILE的堆芯反应性通过调节反应鼓的角度实现,有可能发生反应鼓转向驱动装置故障,且非能动停堆系统失效,从而突然引入一个预期外的正反应性,需要重点研究。

初始工况:反应堆于100%功率的额定工况下运行。瞬态工况:事故工况触发后,一个价值最大的控制鼓驱动装置失控,从而在15 s内引入0.627$(469 pcm)的反应性。此过程中,二回路换热正常,非能动停堆系统失效。中子动力学采用点堆模型,考虑燃料多普勒效应和冷却剂温度效应。

UTOP事故时各参数随时间的变化如图7所示。可发现,在事故工况触发后,堆芯功率迅速上升并且出现了两个峰值,第1个峰值出现在事故后约第15 s,即反应性完全引入的时刻,此时堆芯功率约为额定功率的3.6倍。随后在反应性负反馈调节下,堆芯功率降低,并在事故后约60 s出现第2个峰值,约为额定功率的2.3倍。在事故工况触发后约1 000 s,堆芯功率重新达到稳态,该稳态值约为额定功率的1.8倍,表明反应堆在一个较高的功率下运行。堆芯功率出现两个峰值的现象机理如下。事故后反应性完全引入时,堆芯总反应性达到峰值,堆芯瞬发中子通量也达到峰值,此时堆芯功率达到其第1个峰值。随后,在反应性负反馈调节作用下,总反应性下降,瞬发中子通量随之下降,从而堆芯功率开始下降。随着缓发中子在裂变反应中逐渐积累,在事故后约60 s其通量达到峰值,总反应性有所升高,故而堆芯功率在此时出现第2个峰值。

图7 UTOP事故时各参数随时间的变化

事故后由于堆芯功率的上升,堆芯冷却能力不足导致冷却剂温度和燃料芯块温度上升,从而引入较大的负反应性以弥补外部反应性。其中,多普勒反应性占主要作用,其绝对值远大于冷却剂温度反应性,堆芯重新达稳态时多普勒反应性和冷却剂温度反应性均维持在负值,表明此时冷却剂温度和燃料芯块温度均高于初始状态。尽管事故引入了469 pcm反应性,但在迅速的负反馈调节下,总反应性并未上升至469 pcm,而是约为其1/2,即约240 pcm。

事故后堆芯功率的上升使得堆芯自然循环能力得到增强,归一化堆芯冷却剂流量因此上升,并在事故后约126 s时达到峰值,约为额定流量的1.19倍。随着堆芯功率的不断下降,冷却剂流量开始回落并在事故后约600 s时重新达到新的稳态,约为额定流量的1.15倍。对于冷却剂最大流动速度是否满足设计准则,分析流道截面积最小的部位的流动速度,经分析发现最大流速约为0.4 m/s,小于流速安全限值1.5 m/s,满足设计准则。可见,在发生UTOP事故时,SMILE良好自然循环性能可在一定程度上增强堆芯冷却能力,体现了其较高的固有安全特性。

事故后,尽管堆芯功率和堆芯冷却剂流量均上升,但前者上升幅度明显大于后者的,因此堆芯冷却能力不足,同时换热器换热能力在事故前后差异不大,故导致堆芯进出口温度和换热器一次侧进出口温度均上升。堆芯出口温度在事故后约50 s达到并随后稳定在约575 ℃。换热器一次侧入口温度走势与堆芯出口温度基本一致,但存在一定滞后。换热器一次侧出口温度则在事故后约100 s达到新稳态,数值约为440 ℃。堆芯入口温度上升速度较换热器一次侧出口温度减缓许多,在事故后约400 s时重新稳定在约440 ℃。在UTOP事故前后,堆芯进出口冷却剂温差和换热器一次侧进出口温差分别约为80 ℃和135 ℃,由此也可看出事故初期堆芯冷却能力存在一定不足。事故工况下,冷却剂最高温度约为575 ℃,距离其沸点有非常大的裕量,避免冷却剂沸腾的风险。

事故后,由于堆芯输热能力不足,最热棒芯块中心最高温度和包壳最高温度均显著上升。其中,最热棒芯块中心最高温度在事故后约70 s时快速升高,最大值约为1 600 ℃,但其仍然处于燃料最高温度限值2 164 ℃以下,并未出现燃料熔化风险。其后,随着堆芯功率的不断下降,最热棒芯块中心迅速降温并逐渐趋于稳定,约为900 ℃。包壳最高温度则在事故后迅速升高并重新稳定在接近600℃,该温度处于事故安全温度限值800 ℃以下。

3) 无保护失热阱瞬态事故(ULOHS)

在二回路泵停转、二回路给水中断或给水管道断裂等可能情况下,SMILE会发生失去二回路热阱,且非能动停堆系统失效,因此需要进行深入研究。

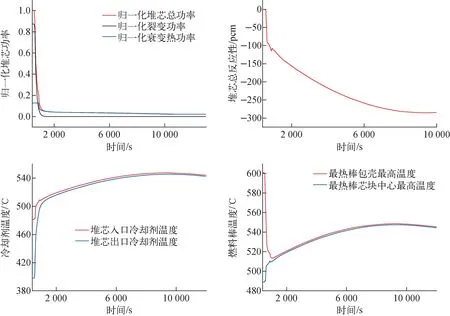

初始工况:反应堆于100%功率的额定工况下运行。瞬态工况:事故工况触发后,二回路泵故障,给水流量在10 s内降至零。此过程中,一回路主冷却剂泵正常,非能动停堆系统失效。中子动力学采用点堆模型,考虑燃料多普勒效应和冷却剂温度效应。

图8为ULOHS事故时各参数随时间的变化。在事故工况下,二回路热阱丧失,导致反应堆堆芯热量无法排出,冷却剂温度升高。在堆芯负反馈效应作用下,总反应性快速下降,在约100 s内降至约-100 pcm。随后,反应性下降速度减缓,并在事故后约9 000 s时稳定在-280 pcm附近。此时反应堆处于次临界状态,实现了自动停堆。在负反应性作用下,堆芯功率在事故后内迅速下降,约500 s后降至额定功率的10%左右,约800 s后时便降至0,进入停堆状态。此后,堆芯功率来自于燃料衰变热,衰变热初期不足额定功率的5%,并且随时间逐渐衰减。

图8 ULOHS事故时各参数随时间的变化

失去二回路热阱后,堆芯热量在堆内积累,造成堆芯进出口温度迅速上升。堆芯出口温度先快速升高,约为510 ℃。随后由于堆芯功率下降加之余热排出系统发挥作用,升温速度逐渐减缓并在事故后约9 000 s达到最高值,约为550 ℃。之后,堆芯衰变热功率的进一步衰减使得堆芯出口温度在事故后约9 000 s时开始缓慢下降,遏制了事故影响。同时,堆芯入口温度陡升并在事故后约600 s便超过了500 ℃,随后升温速率下降,入口温度保持与出口温度极小的温差和相同的走势,并同样在事故后约9 000 s时开始缓慢下降。由以上结果可知,在失去二回路热阱的事故工况下,堆内冷却剂温度仅在反应堆的自动停堆和余热排出系统的作用下出现一定幅度的升高。

事故后,最热棒芯块中心最高温度下降,在事故后约600 s时达到最低值,此时该温度与包壳温度接近,约为512 ℃。其下降是由于事故后堆芯功率骤降,燃料棒内部失去大部分热量来源,尽管失去了二回路热阱,堆芯内仍旧有温度更低的冷却剂带走燃料棒热量。之后因为燃料棒与冷却剂温差接近于0,燃料芯块内热量已无法向外传导,故其温度开始上升,并在事故后约9 000 s时达到峰值,约为550 ℃。随后,在余热排出系统作用下,冷却剂温度开始下降,燃料芯块温度也随之下降。包壳最高温度在事故初期快速上升,随后与燃料芯块温度走势相同。可见,在失去二回路热阱的情况下,反应堆在负反馈调节下迅速自动停堆,燃料棒温度在事故初低于设计限值,并在事故后期在余热排出系统的作用下逐渐下降。

3 结语

为验证铅冷微堆SMILE的热工设计合理性和固有安全特性,本文使用系统分析程序ATHLET对其进行典型无保护事故工况下的瞬态热工水力安全分析。结果表明,SMILE具有的良好自然循环性能和热工特性,其在面对典型无保护瞬态事故工况下,均具备良好的固有安全特性,未引发严重的事故后果。

同时,根据模拟计算结果,SMILE在发生无保护失流瞬态事故时,燃料包壳温度高于防止氧化保护膜破损的最高温度限值,可能对反应堆的安全运行造成威胁。因此下一步将通过研发高温耐腐蚀材料等手段,消除或减弱其对系统安全运行的影响,进一步提升SMILE的安全性能。