基于遗传算法的板材成型过程早期凝固强度建模与仿真

程 冬 陈泇杉 田大庆

(四川大学 机械工程学院,四川 成都 610065)

水泥预制板广泛应用于建筑行业,是建筑材料的重要组成部分。本文研究的轻质陶粒混凝土预制板是由乐山市的某水泥预制板加工厂生产,受当地气候影响,在气温较低时,水泥预制板材在到达出窑口后不能满足出窑强度要求。为了解决该问题,笔者设计了一套保温系统对水泥预制板成型过程进行保温。保温仓以石棉墙包裹生产线组成保温窑,在底部设置方形翅片加热管进项加热,对轻质陶粒混凝土预制板在成型凝固阶段进行保温,加快水泥凝固。为了对出窑过程进行指导,需要建立水泥预制板材在保温过程中的强度发展模型。

1 水泥预制板强度模型的建立

1.1 水泥水化模型的运用

本文采取的水泥水化模型为Hydcem模,该模型由Niall Holmes于2019年提出[1]。可以用于模拟任意水灰比在5~45℃固化温度下水泥水化过程[2]。相关的原理及公式可参照文献[3,4]。公式3可以用来预测水泥砂浆抗压强度随时间的变化。相关的参数取值与确定参考文献[5]。

(1)

(2)

σc(t)=σAX(t)n

(3)

选取温度为0~50℃,时间为0~10h,得到该型号水泥早期抗压强度的发展模型如图1所示:

图1 用HYDCEM建立的强度发展模型

从图1中的强度发展模型可以知道,该型号水泥抗压强度受凝结温度形象较大,在温度较低时抗压强度发展缓慢,变化不明显;但随着温度升高,特别是当凝结温度高于25℃后,抗压强度强度发展迅速,变化显著,这也与实际生产经验相吻合。

1.2 水泥预制板保温的热传导过程

水泥运输线进入保温窑后水泥、铁板与热空气之间进行热交换,水泥预制板传热表达式的差分格式如式4所示[5],其中T(℃)为温度,t(s)为时间,x、y、z(mm)是物体所在空间坐标,qv为单位体积单位时间内所发出的热量(W/m2),α为热扩散率(m2/s),λ为物体热导率[W/(m·K)],ρ为物体密度,c为物体比热容。

2T(x,y,z,t)+T(x-Δx,y,z,t)+T(x,y+Δy,z,t)-

2T(x,y,z,t)+T(x,y-Δy,z,t)+T(x,y,z+Δz,t)-

(4)

将该预制板成分按照水:160kg,水泥:380kg,砂子:450kg,陶粒:500kg,泡沫颗粒:5kg的比例进行混合,便可得到该型号的预制板水泥砂浆混凝土。生产线中的铁夹板、空气及水泥混凝土的热力学参数参考文献[5]。在保温过程中水泥水化热取0.02W/m2[6]。选取时间步长为5s,空间步长为5mm。以6块铁夹板,5块水泥预制板为仿真对象。如图2所示,初始温度为10℃,保温温度为40℃时,第三块水泥预制板中心截面四个时刻的温度分布图。

图2 预制板中心截面温度分布

1.3 水泥预制板抗压强度的求解

为了利用离散数据得到下一时间节点的数据,因此需要将在T1温度下保温Δt后得到的强度σ1插值到当前温度T2下,得到σ1在T2时刻下模型的理论时刻t,再在t时刻下保温Δt得到σ2;如此循环才能得到离散情况下水泥预制板任意一时刻的强度分布。 选取初始温度为10℃,保温温度为40℃的水泥预制板按照上述流程在matlab程序中进行计算,得到的水泥预制板中心截面的强度分布如图3所示,受温度传递影响,水泥预制板材的强度由外部到内部逐渐减弱。

图3 中心截面强度分布

2 水泥预制板整体抗压强度的确定

2.1 点代表强度模型的确定

由图3可知,水泥板中心截面的某一点的抗压强度与大于其点的面积成反比,为此选用任意一点抗压强度与大于其强度的总面积的积作为水泥预制板所能承受的最大抗压强度,即:

(5)

其中σy,z为任意一点所能承受的最大抗压强度,S为比σy,z大的面积,n为比σy,z大的网格的个数。d为网格的长度。由此可将式5写为:

(6)

如图3所示,水泥预制板在保温前期外部凝结强度受温度影响上升较快,此时点代表的最大抗压强度点主要位于预制板的外部位置。但随着温度整体上升,位于中心部位的点由于计算面积的扩大使得其所代表的最大抗压强度更占优势。此时点代表最大强度主要要集中在截面的中心位置。

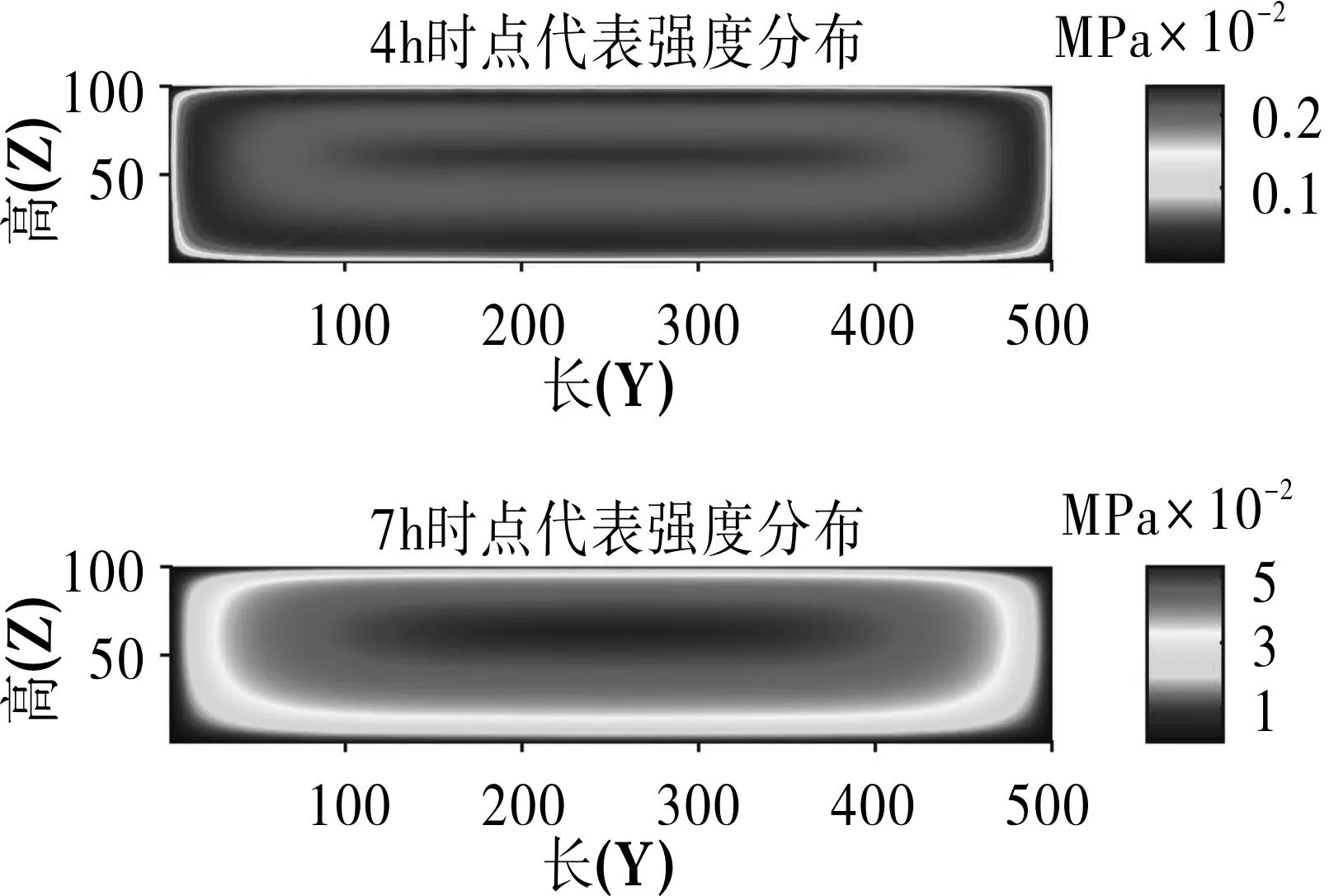

将上述由点强度计算的模型称为点代表强度模型。图4为初始温度10℃,保温温度40℃在4小时与10小时两个时刻水泥预制板中心截面的点代表强度模型的最大抗压强度分布示意图。

图4 中心截面的点代表强度模型

2.2 遗传算法求解最大抗压强度

为了得到不同时刻中心截面所能够承受的最大抗压强度,加快计算,将得到的网格强度分布随时间变化视为一数据集,求解在任意一时间中心截面的最大点代表抗压强度。输入数据为:长度坐标Y,高度坐标Z,时间T,输出数据为:最大点代表抗压强度σ。在该过程中只考虑输入变量与输出变量关系,不需考虑中间计算过程,可以视为黑盒优化问题[7],可采用遗传算法对其求解。

将水泥板长度编码为1-500,高度编码为1-100,采用二进制编码。将式7的目标优化函数同时视为适应度函数进行计算,采用的遗传算法相关参数为种群数量:50,染色体节点数:2,染色体长度:9,迭代次数:100,突变概率:0.01,交叉概率:0.9,适应度函数为式16。将上遗传算法的相关参数导入到matlab程序中进行求解,便可以快速得到在不同温度下水泥预制板所能承受的最大抗压强度随时间的变化趋势。如图5所示为泥预制板在自身温度为10℃,保温温度为40℃,在4h与7h两个时刻利用遗传算法求解最大点代表抗压强度的过程,由计算过程可知利用遗传算法在完成20~50次迭代后便能够求得当前时刻水泥预制板点最大代表抗压强度的代表网格点及能够承受的最大抗压强度,与直接计算,逐个比较的一般计算法相比大大加快了求解过程。

图5 遗传算法结果与直接求解结果对比

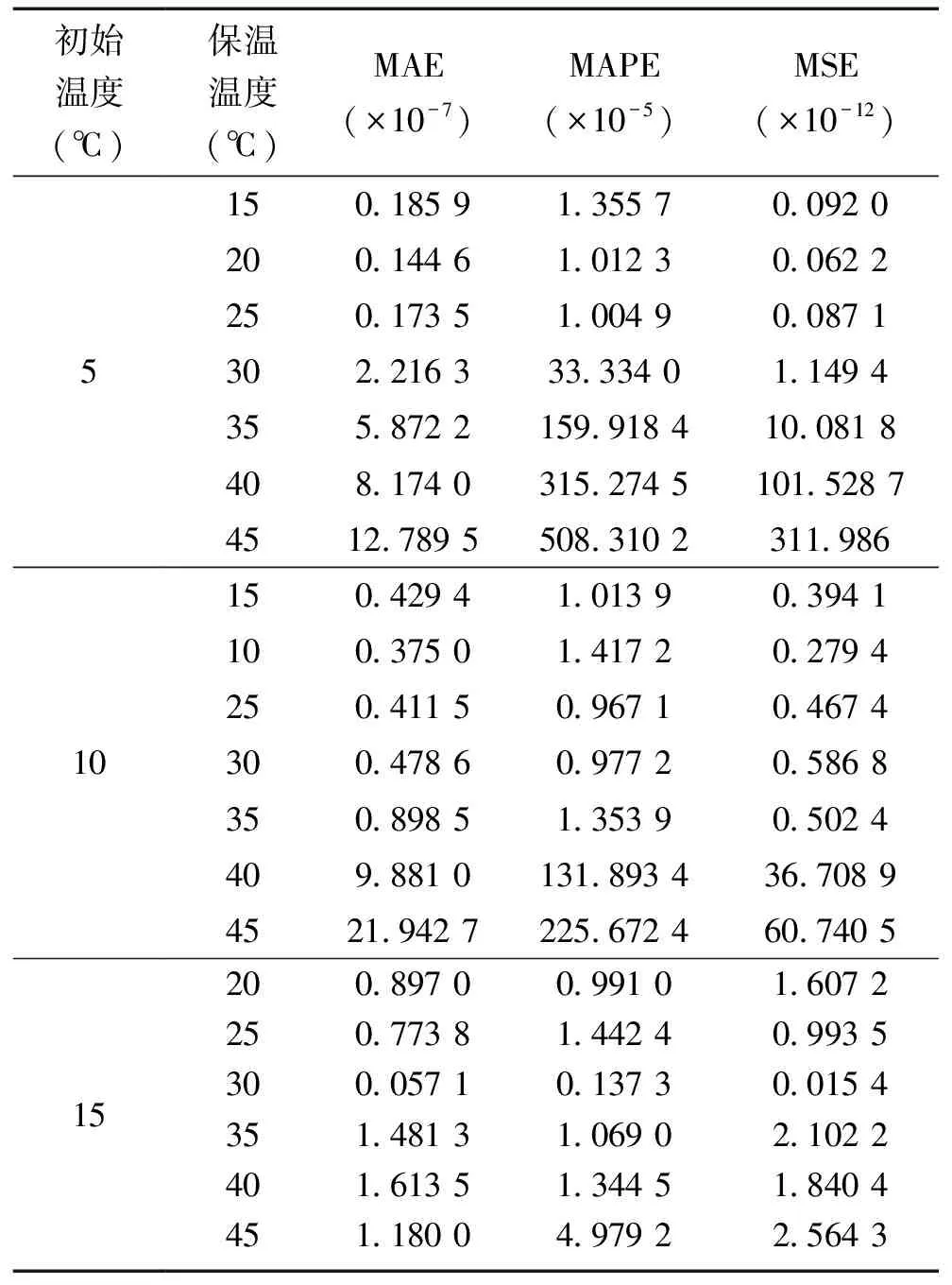

为了验证利用遗传算法求得的最大抗压强度的准确性,引入平均绝对误差MAE(Mean Absolute Error),平均绝对百分误差MAPE (Mean Absolute Percentage Error),和均方误差MSE(Mean Square Error)[8]对得到的数据进行分析判定。在不同初始温度与不同的保温温度下,以中心截面最大点代表抗压强度在10h内每间隔10s共计3 600个点的相关数据进行仿真验证,将得到的数据进行对比统计,统计结果如表1所示:

表1 不同条件下数据指标

从表1得到的数据可知,相关评判指标的数值较小,遗传算法求得的最优解与一般方法求得的最优解误差极小,可以视为模型的最大点代表抗压强度。利用遗传算法求解最大抗压强度及其代表点坐标是可行的,对加快计算有很大帮助。

3 结语

本文根据HYDCEM模型,运用有限差分法建立了轻质陶粒预制板材在不同初始温度、保温温度下的抗压强度计算模型,并且根据板材强度仿真结果提出了最大抗压强度的评估方法,最后利用遗传算法大大加快了求解最大抗压强度的计算过程,为水泥预制板材在低温环境下的生产成型过程提供了参考。在提高产品成品率,生产效率方面有很好的指导作用,为后续轻质陶粒预制板材的温度控制策略提供了依据。