壳聚糖、纤维素纳米晶复合纤维的制备与表征

彭亚倩 张宇 王迎坤 林裕凯 徐荷澜 侯秀良

Preparation and characterization of chitosancellulose nanocrystal composite fibers

摘要:纤维素纳米晶(CNCs)强力好,可自组装,但其溶液具有高分散性而无法成丝,壳聚糖生物相容性好,其溶液可纺性好,但纤维力学性能差。本文提出用壳聚糖溶液(CS)协助CNCs纺丝,采用湿法纺丝方法制备壳聚糖纤维素纳米晶(CSCNC)复合纤维,并比较共混和同轴两种不同纺丝方法所制备的CSCNC共混纤维和CSCNC皮芯纤维的结构及性能特征。结果表明,相较于纯壳聚糖纤维,CSCNC复合纤维的耐水稳定性有所提高;与CSCNC共混纤维相比,CSCNC皮芯纤维力学性能更好,初始模量高达489.40 cNdtex,断裂伸长率为9.65%,在芯层有连续的手性向列相层状结构,在偏振光下具有明亮有序的虹彩色,有望应用于防伪方面,进一步扩大CNC的应用范围。

关键词:纳米纤维素晶;壳聚糖;湿法纺丝;复合纤维;同轴纺丝;共混纺丝;

中图分类号:TS102.65

文献标志码:A

文章编号:10017003(2024)04006209

DOI:10.3969j.issn.1001-7003.2024.04.008

收稿日期:20230710;

修回日期:20240308

基金項目:国家自然科学基金项目(52303039)

作者简介:彭亚倩(1999),女,硕士研究生,研究方向为生物基纺织高分子材料。通信作者:侯秀良,教授,houxl@jiangnan.edu.cn。

纤维素是地球上最丰富的天然高分子,而纤维素纳米晶(CNCs)是通过去除纤维素中无定形区而保留结晶区获得的。CNCs具有高长径比、高比表面积及优异的力学性能,常用于增强淀粉[1]、聚乳酸[2]等材料。同时,作为一种典型具有手性的生物衍生纳米棒,可以自发地形成左旋胆甾体,表现出强双折射现象,产生多彩的结构色[3],常用于光子通信的引导单元或防伪响应传感器[4]。但是,由于CNCs具有高表面电荷密度和高分散的特性[5],从而难以通过湿法纺丝形成纤维。

壳聚糖(CS)是自然界唯一含游离氨基碱性阳离子高分子,是自然界仅次于纤维素的第二大天然有机资源[6]。其大分子链上分布着很多羟基、氨基和N-乙酰氨基,形成各种氢键,结晶度高达30%~35%。壳聚糖纤维具有生物相容性好、可降解、天然抑菌吸湿快干、快速止血等独特性能[7],常被用于医用缝合线、敷料等方面,但是,湿法纺丝的CS纤维普遍强力低,限制了它在生活中的实际应用。

一些研究者将CNCs作为增强基与生物基功能材料复合,以扩大CNCs的应用领域。Pires等[10]研究了带有阴离子硫酸盐半酯基团的CNCs通过与带正电荷的壳聚糖相互作用,可增强壳聚糖食品包装膜的韧性;Mclee[11]用CNCs增强甲基纤维素制备,可用于生物支架的水凝胶网络;Gao等[12]表明采用湿法纺丝方法制备的氧化CNCs与CS复合纤维的取向度提高。这些研究主要是利用CNC较好的力学性能,但通过复合利用CNC组装产生结构色制备功能纤维的研究很少。

本文将均匀分散的剑麻CNCs与CS复合,通过同轴纺丝制备皮芯复合纤维,二者协同作用可促进CNCs纺丝成形,又能提高壳聚糖纤维的力学性能,赋予复合纤维独特的光学特征。本文采用湿法纺丝方法制备壳聚糖纤维素纳米晶(CSCNC)复合纤维,比较共混、同轴两种不同纺丝方式所制备的CSCNC共混纤维和CSCNC皮芯纤维的形态结构及性能。

1 实 验

1.1 材 料

采用预碱化、乙酰化和酸水解方法从天然植物剑麻纤维(UG级, 产自非洲坦桑尼亚,密度为1.5 gcm 直径约为0.5 mm)中提取剑麻CNCs,所得CNCs平均长度为167.2 nm,直径为6.3 nm。壳聚糖(脱乙酰度≥95%,黏度为1 250 mPa·s)(潍坊海之源生物制品有限公司)。乙酸、乙醇和氢氧化钠均为分析纯(国药集团化学试剂有限公司)。

1.2 仪器与设备

JEM-1400plus型透射电镜(日本电子株式会社),HAAKE CaBER 1型拉伸流变仪、Nicolet is10型傅里叶变换红外光谱仪(美国赛默飞世尔科技公司),Sigma HD场发射电子显微镜(德国卡尔蔡司股份有限公司),DM2700P型显微镜(德国徕卡公司),JASCO-1700型圆二色光谱仪(日本分光株式会社),

Q500型热重分析仪(美国TA仪器公司),YG004型电子单纤维强力机(中国常州纺纤机电科技有限公司)。

1.3 CSCNC复合纤维的制备

1.3.1 壳聚糖纺丝液的制备

将一定量的壳聚糖(CS)加入质量分数为2%的乙酸溶液中,在40℃的水浴中充分搅拌24 h后进行超声处理,使其分散均匀,形成一定质量分数(1.0%、1.5%、2.0%、2.5%、3.0%)的壳聚糖溶液,作为纺丝液备用。

1.3.2 CSCNC皮芯纤维的制备

将装有2.5%壳聚糖溶液的10 mL注射器与同轴针头(针头内径0.50 mm,针头外径1.26 mm)外径相连,将装有不同质量分数的CNCs悬浮液(0%、1%、2%、3%、4%)的5 mL注射器与针头内径相连,并将两种注射器均放在注射泵上,以0.6~0.8 mLmin的流速注入凝固浴中获得CSCNC皮芯纤维。凝固浴是由5%氢氧化钠溶液与乙醇混合而成,其中氢氧化钠溶液与乙醇的质量比为6∶4。

1.3.3 CSCNC共混纤维的制备

将2%CNCs悬浮液与2.5%CS溶液混合搅拌2 h后进行超声处理,再将CSCNC混合溶液加入注射器中,而后放置在微量注射泵上,以0.6~0.8 mLmin的流速注入相同凝固浴中获得CSCNC共混纤维。

1.4 CSCNC复合纤维的测试与表征

1.4.1 透射电镜测试

采用JEM-1400plus型透射电镜测定悬浮液中CNCs的大小。将1% CNC分散体滴加入铜网中1 min,然后取3%的磷钨酸水溶液,在铜网上加入相同的一滴,对样品进行负染色。在室温下干燥,并在120 kV的加速电压下测试CNCs的尺寸。通过透射电镜图像分析CNCs样品的长度和直径。

1.4.2 溶液流变性能测试

使用HAAKE CaBER 1型拉伸流变仪测试纺丝液在拉伸状态下的流变性能。取少量样品(<1 mL)置于两个圆平盘之间,上板以设定好的应变速率迅速与下板分开,形成一不稳定流体细丝。激光测微尺监测逐渐变细的流体细丝中点直径随时间的变化。

1.4.3 扫描电子显微镜测试

使用Sigma HD场发射电子显微镜在5 kV的加速电压下对样品进行电子扫描拍照,观察纤维截面形貌。在测试前,将样品的横截面固定在垂直测試台上,使用薄金涂层对样品进行喷涂而后观察。同时,采用扫描电子显微镜对样品进行能谱分析(EDS)表征。测试条件为:选择20 kV电压,电流为10 μA。

1.4.4 化学结构测试

使用Nicolet is10型傅里叶变换红外光谱仪对样品官能团分析。测试扫描波数为4 000~500 cm- 分辨率大于0.5 cm- 扫描次数为16次。

1.4.5 偏振光学显微镜

使用DM2700P型显微镜在反射模式下,将纤维置于相互垂直的偏振片下,对比观察纤维颜色及双折射率的不同。

1.4.6 圆二色光谱

使用JASCO-1700型圆二色光谱仪对放置在石英比色杯中的纤维进行测试。

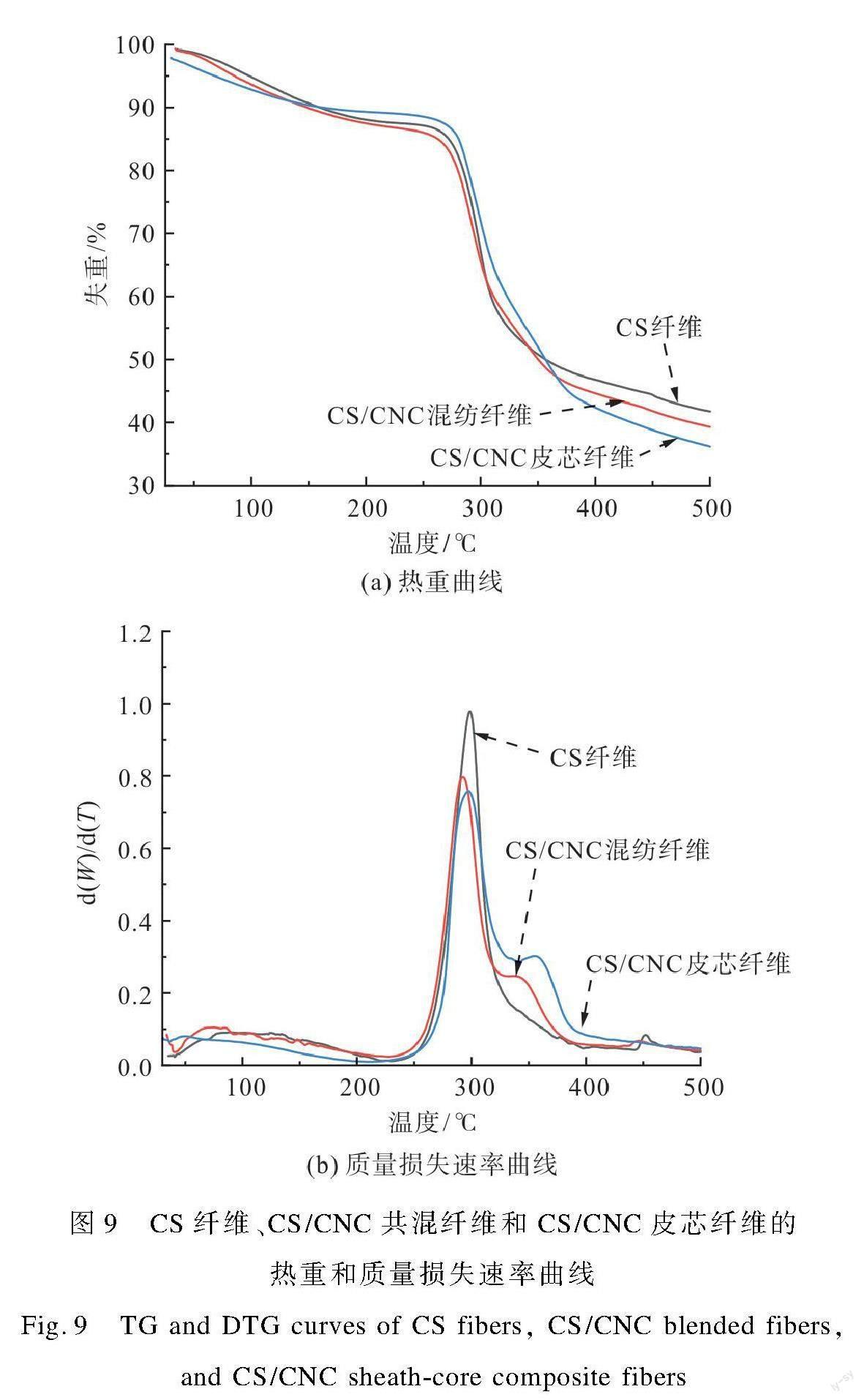

1.4.7 热失重分析表征

使用Q500型热重分析仪测试纤维的热稳定性。在氮气环境中,温度从25℃升到800℃,升温速率为10℃min。

1.4.8 拉伸机械性能

使用YG004型电子单纤维强力机对纤维力学性能进行测试。在25 ℃和60%相对湿度条件下,对样品进行应力应变测试,试样长度为20 mm,拉伸速度为10 mmmin,每个样品至少测15次。

1.4.9 溶胀性能测试

将纤维在25℃室温下浸入预定量的去离子水中并放置不同时间(0.5~10 min)使其完全溶胀,从去离子水中拿出纤维,擦去纤维表面残留的水分,称重,获得溶胀后纤维的质量。溶胀性能用溶胀比R表示,计算公式如下:

R=Wd-WoWo(1)

式中:R为溶胀比,Wd是纤维溶胀后的质量,g;Wo是纤维干燥后的质量,g。

每个样品至少测3次并取平均值。

2 结果与分析

2.1 壳聚糖溶液、CNC溶液及其共混溶液的拉伸流变性能比较

剑麻CNCs的TEM图及粒径长度分布如图1所示。由图1发现,剑麻CNC形状为棒状,平均长度为167.2±25.67 nm,是其直径的27倍,与文献[15]报道的剑麻CNCs尺寸基本一致。

图2为不同质量分数、不同温度的CS溶液、CNCs悬浮液及CSCNC混合纺丝液的拉伸流变性能比较。由图2(a)可以看出,在40℃条件下,随着壳聚糖溶液质量分数增加,流体细丝的断裂时间越长,黏度越大。这是由于溶液中大分子之间的作用力增大,缠点的数量增加,导致黏度增加。因此,本实验选择2.5%CS溶液进行纺丝,因为壳聚糖浓度过小,黏度低,纤维难以成丝;壳聚糖质量分数过高,黏度大,流动性能差,无法纺丝。由图2(b)看出,在60℃时,CS溶液流体断裂时间较长,黏度大,适合纺丝。而图2(c)表明,在温度为40℃下,CNCs悬浮液断裂时间仅为0.44 s,远小于CS溶液流体的2.52 s,表明CNCs悬浮液黏度太小。在同轴纺丝中,需要借助较高黏度的外层溶液包住芯层溶液,形成皮芯结构[12]。CSCNC共混纺丝液比CS溶液的黏度差,因为壳聚糖大分子链上分布着羟基和氨基,易与CNC分子链上的羟基发生相互作用,导致纺丝液延展性变差[16]。

2.2 同轴纺丝中剑麻CNCs溶液质量分数对CSCNC皮芯纤维拉伸性能影响

图3为不同质量分数剑麻CNCs的CSCNC皮芯纤维的强力伸长曲线,表1为拉伸力学性能指标。由图3可以看出,在CS溶液质量分数为2.5%时,随着剑麻CNCs质量分数增加到4.0%,断裂强度和断裂伸长降低,但初始模量增加。断裂强度由0.76 cNdtex降低为0.53 cNdtex,断裂伸长率由16.25%减小到2.65%,初始模量由399.90 cNdtex提高到715.55 cNdtex。在纺织加工中,断裂功越大的纤维,拉伸回弹性好,手感柔软,织物耐用性好,同时较高CNCs质量分数会导致纤维脆性迅速增加[17]。为尽量保留壳聚糖复合纤维有较高的伸长率,也要具有较高的初始模量和断裂功,因此,本文选择2%质量分数的剑麻CNCs进行后续湿法纺丝。

2.3 CSCNC皮芯纤维与CSCNC共混纤维结构比较

2.3.1 形态结构

图4为CS纤维、CSCNC共混纤维和CSCNC皮芯纤维的截面形态。由图4可以看出,三者表面形态有明显差异,CS纤维截面均匀,CSCNC共混纤维截面CNCs组装混乱、扭曲,CSCNC皮芯纤维的斜切截面有明显的皮芯结构,且CNCs在芯层组装成层状结构。同轴纺丝过程中,外层的壳聚糖溶液在凝固浴中快速形成水凝胶,可保护芯层的CNCs悬浮液,形成稳定、连续的CNCs流体,在缓慢干燥中形成手性向列相层状结构[18](图4(c))。

图5为CSCNC皮芯纤维中N,S,Na元素分布EDS图像。由图5可以看出,壳聚糖的N元素主要在外层,CNC的S元素主要在芯层,并不断向外扩散,Na元素在纤维的皮层和芯层都有。这主要是由于硫酸酸解后的纤维素表面的羟基被磺酸酯随机取代,形成带负电荷CNC[13],在纺丝过程中,芯层中带负电的CNC吸引凝固浴中的Na+离子进入纤维芯层,形成离子键,凝固浴NaOH进入壳层壳聚糖纺丝液,让纤维逐渐固化成型。

2.3.2 红外光谱分析

图6为CNC、CS纤维、CSCNC复合纤维的FT-IR光谱图。由图6可以看到,CSCNC复合纤维与CS纤维的FT-IR光谱相似。在CSCNC复合纤维中检测出壳聚糖的主要特征吸收带,1 650 cm-1的酰胺I基团中CO为伸缩振动峰,1 589 cm-1的酰胺II基团中的N—H为拉伸频率峰[19],1 377 cm-1处—CH2为弯曲振动峰[20]。

CS纤维和CSCNC复合纤维主要差别在3 650~200 cm-1的特征吸收峰,主要是CNC分子链中O—H和CS分子链中O─H和N─H的伸缩振动影响[1],该谱带受氢键作用影响较大。由CS纤维的3 290 cm-1分别移动到3 410 cm-1和3 440 cm- 峰值的变化可能是由于CNC与CS间形成新的氢键和离子键[21],便于形成网络结构。

2.4 CSCNC皮芯纤维与CSCNC共混纤维性能比较

2.4.1 光学性能

图7为CS纤维、CSCNC共混纤维和CSCNC皮芯纤维在普通光学显微镜和偏光显微镜下的颜色及形态结构。由图7可以发现,CSCNC共混纤维表面粗糙且粗细不匀,CSCNC皮芯纤维表面光滑且截面扁平均匀。这主要是因为CSCNC共混纺丝液会产生团聚现象,使得纤维表面粗糙不匀;而在CSCNC皮芯纤维纺丝中,外层和芯层的流变性能不一样,导致干燥速度不同使得具有扁平的截面和光滑的表面。

图8为CS纤维、CSCNC共混纤维和CSCNC皮芯纤维的CD光谱。由图8可以看出,CS纤维和CSCNC共混纤维没有峰值,而CSCNC皮芯纤维在388 nm和608 nm处显示两个明显的正峰,表现出强烈的正科顿效应信号[22],验证了CSCNC皮芯纤维具有左手螺旋向列相结构。由于CNCs的液晶性质,具有双折射性能,使得CNCs在偏光显微镜下有光亮。在偏振光学显微镜(POM)下观察发现,CS纤维只有中间小部分发光(图7(b));CSCNC共混纤维整根纤维均发光,但没有明显规律(图7(d));而在CSCNC皮芯纤维中整根纤维均呈现均匀明亮的颜色(图7(f)),表明芯层的CNCs胆甾体排列均匀。通过POM图,进一步证实了在CSCNC皮芯纤维中胆甾体结构在纤维芯中得到了良好的维持,并具有明亮有序的虹彩色光。

2.4.2 热学性能

图9为CS、CSCNC复合纤维的热重曲线和热重损失速率曲线。由图9可见,CSCNC复合纤维的质量损失趋势与CS纤维相似,主要呈现三个阶段:第一阶段出现在50~150 ℃,其原因可归因于水分子的蒸发,如直接和间接吸附水;第二阶段在150~280 ℃下降,与CNCs分解和壳聚糖链解聚时糖环的脱水有关,此时CSCNC皮芯纤维质量损失较小,其热稳定性要优于CSCNC共混纤维;由于壳聚糖骨架的热分裂会引起降解[10],─CH2OH降解始于290 ℃,验证了第三阶段质量损失,并且在400 ℃下是永久性的。通过图9(b)发现,CS纤维、CSCNC共混纤维、CSCNC皮芯纤维最大失重速率对应的温度分别对应298.5、292 ℃和298 ℃,表明CSCNC复合纤维的热稳定性与CS纤维更相似。

2.4.3 拉伸机械性能

图10为CS纤维、CSCNC共混纤维和CSCNC皮芯纤维的强力伸长曲线,表2为拉伸力学性能指标。由图10可以发现,CSCNC皮芯纤维的力学性能优于CSCNC共混纤维。主要因为CNC高长径比和高比表面积的优点使其具有较大的刚性[5],并且在皮芯纤维中CNCs在CS芯层分布较均匀,在皮芯交接处CS与CNC分子之间存在氢键和离子键,使网络结构较完整[23],力学性能较好,初始模量为489.40 cNdtex,断裂伸长率为9.65%,断裂强度为0.647 cNdtex。

2.4.4 溶胀性能

由图11可以看出,CS纤维、CSCNC共混纤维及CSCNC皮芯纤维的溶胀比都是随时间增加,有先增加后趋于稳定的趋势。当浸泡10 min后,CS纤维的溶胀率为3.4 CSCNC共混纤维为1.6 CSCNC皮芯纤维为1.88。还可以发现,CNCs的存在可以有效降低CSCNC复合纤维的溶胀性能,主要因为CNCs结晶度高。由图6的红外光谱可知,在复合纤维中CS和CNC之间的氢键和离子键形成了网络结构[24],阻碍了水分子渗透,有效地提高了CSCNC复合纤维的耐水性。

3 结 论

本文采用湿法纺丝方法制备壳聚糖纤维素纳米晶(CSCNC)復合纤维,探讨了不同质量分数CS溶液和CNCs溶液对纺丝的影响,并比较了共混和同轴两种不同纺丝方法所制备的CSCNC共混纤维和CSCNC皮芯纤维在结构、光学性能和力学性能等方面特征,得出以下结论:

1)采用湿法纺丝方法,CS、CNCs溶液质量分数分别选择2.5%、2.0%,可制备出性能较好的CSCNC复合纤维;

2)同轴纺丝方法制备的CSCNC复合纤维具有皮芯结构,在皮芯交接处CS与CNC分子间存在氢键和离子键,形成了网络结构;

3)与共混纺丝方法相比,同轴纺丝方法制备的CSCNC皮芯纤维热稳定性和耐水性更好,力学性能较好,初始模量为489.40 cNdtex,断裂伸长率为9.65%;

4)在CSCNC皮芯纖维的芯层,CNCs可发生组装,在偏振光下呈现明亮有序的虹彩色,适用于防伪服装面料。

参考文献:

[1]YUSOF Y M, SHUKUR M F, ILLIAS H A, et al. Conductivity and electrical properties of corn starch-chitosan blend biopolymer electrolyte incorporated with ammonium iodide[J]. Physica Scripta, 2014, 89(3): 1-10.

[2]PANDEY J K, LEE C S, AHN S H. Preparation and properties of bio-nanoreinforced composites from biodegradable polymermatrix and cellulose whiskers[J]. Journal of Applied Polymer Science, 2010, 115(4): 2493-2501.

[3]LIU Y J, WU P Y. Bioinspired hierarchical liquid-metacrystal fibers for chiral optics and advanced textiles[J]. Advanced Functional Materials, 2020, 30(27): 2002193.

[4]SHANG L R, ZHANG W X, XU K, et al. Bio-inspired intelligent structural color materials[J]. Materials Horizons, 2019, 6(5): 945-958.

[5]LI Z K, ZHU G, LIN N. Dispersibility characterization of cellulose nanocrystals in polymeric-based composites[J]. Biomacromolecules, 2022, 23(11): 4439-4468.

[6]吴洋, 刘方恬, 曹孟杰, 等. 生物质纤维医用敷料研究进展[J]. 纺织学报, 2022, 43(3): 8-16.

WU Y, LIU F T, CAO M J, et al. Progress in biomass fiber medical dressings[J]. Journal of Textile Research, 2022, 43(3): 8-16.

[7]WANG J L, ZHUANG S T. Chitosan-based materials: Preparation, modification and application[J]. Journal of Cleaner Production, 2022(355): 131825.

[8]吴美燕, 张义栋, 刘超, 等. 纤维素基湿度响应形状记忆材料的研究进展[J]. 中国造纸, 2023, 42(9): 87-95.

WU M Y, ZHANG Y D, LIU C, et al. Research progress of cellulose-based humidity-responsive shape memory materials[J]. China Pulp & Paper, 2023, 42(9): 87-95.

[9]李娜, 张海锋, 曹金锋, 等. 纤维素纳米晶-肉桂精油-壳聚糖复合涂膜制备及其对黄山楂金如意的保鲜效果[J]. 果树学报, 2023, 40(3): 556-565.

LI N, ZHANG H F, CAO J F, et al. Preparation of cellulose nanocrystal cinnamon essential oil chitosan composite coating and its effect on fruit preservation of crataegus pinnatifida bge. var. major N. E. Br.[J]. Journal of Fruit Science, 2023, 40(3): 556-565.

[10]PIRES J R A, SOUZA V G L, GOMES L A, et al. Micro and nanocellulose extracted from energy crops as reinforcement agents in chitosan films[J]. Industrial Crops and Products, 2022(186): 1-8.

[11]MCLEE J R, HIETALA S, SEITSONEN J, et al. Thermoresponsive nanocellulose hydrogels with tunable mechanical properties[J]. Acs Macro Letters, 2014, 3(3): 266-270.

[12]GAO Q, WANG J, LIU J, et al. High mechanical performance based on the alignment of cellulose nanocrystalchitosan composite filaments through continuous coaxial wet spinning[J]. Cellulose, 2021(28): 7995-8008.

[13]李肖建, 刘红霞, 韦春, 等. 剑麻纤维素微晶的制备与表征[J]. 高分子材料科学与工程, 2012, 28(8): 160-162.

LI X J, LIU H X, WEI C, et al. Extraction and characterization of cellulose microcrystal from sisal fibers[J]. Polymer Materials Science & Engineering, 2012, 28(8): 160-162.

[14]MONDRAGON G, FERNANDES S, RETEGI A, et al. A common strategy to extracting cellulose nanoentities from different plants[J]. Industrial Crops and Products, 2014(55): 140-148.

[15]SIQUEIRA G, BRAS J, DUFRESNE A. Cellulose whiskers versus microfibrils: Influence of the nature of the nanoparticle and its surface functionalization on the thermal and mechanical properties of nanocomposites[J]. Biomacromolecules, 2009, 10(2): 425-432.

[16]劉名金. 纤维素纳米晶体增强壳聚糖纤维性能研究[D]. 上海: 东华大学, 2016.

LIU M J. Study on the Properties of Cellulose Nanocrystals Reinforced Chitosan Fibers[D]. Shanghai: Donghua University, 2016.

[17]HYNNINEN V, MOHAMMADI P, WAGERMAIER W, et al. Methyl cellulosecellulose nanocrystal nanocomposite fibers with high ductility[J]. European Polymer Journal, 2019(112): 334-345.

[18]YAO K, MENG Q J, BULONE V, et al. Flexible and responsive chiral nematic cellulose nanocrystalpoly(ethylene glycol) composite films with uniform and tunable structural color[J]. Advanced Materials, 2017, 29(28): 1701323.

[19]胡天娇, 陆晔婷, 彭亚倩, 等. 柠檬酸交联处理对壳聚糖纤维的增强作用[J]. 丝绸, 2020, 57(12): 15-20.

HU T J, LU Y T, PENG Y Q, et al. Effect of cross-linking treatment with citric acid on enhancement of chitosan fiber[J]. Journal of Silk, 2020, 57(12): 15-20.

[20]李佳颖, 孙琪琪, 樊曦, 等. 果胶@壳聚糖复合凝胶微球的制备及释药性能[J]. 高分子材料科学与工程, 2023, 39(6): 42-53.

LI J Y, SUN Q Q, FAN X, et al. Preparation and drug release properties of pectin @ chitosan composite gel microspheres[J]. Polymer Materials Science & Engineering, 2023, 39(6): 42-53.

[21]王俊杰, 冉露霞, 朱桢栀, 等. 柑橘皮壳聚糖复合膜制备及性能研究[J]. 食品与发酵工业,2024,50(30):149-156.

WANG J J, RAN L L, ZHU Z Z, et al. Study on preparation and properties of citrus peelchitosan composite film[J]. Food and Fermentation Industries,2024,50(30):149-156.

[22]李平. 晶态纳米纤维素的组装调控及性质研究[D]. 长春: 吉林大学, 2022.

LI P. Properties and Assembly Regulation Studies of Crystalline Nanocellulose[D]. Changchun: Jilin University, 2022.

[23]徐永建, 高敏兰, 候柯帆, 等. 纳米纤维素分散性及再分散性最新研究进展[J]. 中国造纸, 2021, 40(11): 126-133.

XU Y J, GAO M L, HOU K F, et al. Recent research progress on dispersibility and redispersibility of nanocellulose[J]. China Pulp & Paper, 2021, 40(11): 126-133.

[24]MAO H Q, WEI C, GONG Y Y, et al. Mechanical and water-resistant properties of eco-friendly chitosan membrane reinforced with cellulose nanocrystals[J]. Polymers, 2019, 11(1): 166.

Preparation and characterization of chitosancellulose nanocrystal composite fibers

PENG Yaqian1, ZHANG Yu1, WANG Yingkun1, LIN Yukai1, XU Helan1,2, HOU Xiuliang1

(1.Key Laboratory of Science & Technology of Eco-Textiles, Ministry of Education, Jiangnan University, Wuxi 214122, China;

2.Textile Industrial Products Testing Center of Nanjing Customs District, Wuxi 214101, China)

Abstract:Cellulose is the most abundant naturally occurring macromolecule on earth, and cellulose nanocrystals (CNCs) are obtained by removing the amorphous regions in cellulose to retain the crystalline regions. The high aspect ratio and high specific surface area of CNCs give them excellent mechanical properties. Meanwhile, as a typical bio-derived nanorod with chirality, they exhibit strong birefringence phenomenon and produce colorful and unique structural colors, so they are commonly used in anti-counterfeiting responsive sensors and so on. Chitosan (CS) is the only alkaline cationic macromolecule containing free amino groups in nature. Chitosan fibers are commonly used in the medical field because of their unique properties such as good biocompatibility, degradability, and rapid hemostasis. However, due to the high surface charge density and high dispersion of CNCs, fibers are difficult to form by wet spinning, and the generally low strength of CS fibers limits their practical application in life. Therefore, the two can be synergized to promote the spinning and forming of CNCs in CS as an effective way to prepare functional fibers. Currently, some researchers have also used CNCs as reinforcement base to compound with bio-based functional materials in order to expand the application areas of CNCs, but little research has been done on the characteristics of CNC assembly in composite fibers that would result in structural coloration. On this basis, this paper innovatively prepares chitosancellulose nanocrystalline (CSCNC) composite fibers by wet spinning method, and compares the mechanical properties and unique optical characteristics of the CSCNC blended fibers and CSCNC sheath-core composite fibers prepared by different blending and coaxial spinning methods.

In this paper, the effects of different concentrations and temperatures on the tensile rheological properties of CS solutions were firstly investigated, and it was found that 2.5% CS solution was suitable for spinning at 60 ℃. Secondly, different concentrations of sisal CNCs were used to prepare CSCNC sheath-core composite fibers to analyze the effect of CNCs concentration on the mechanical properties of the fibers, and the results showed that the mechanical properties of the fibers prepared with 2.0% concentration of CNCs were the most suitable. Therefore, 2.5% CS solution with 2.0% concentration of CNCs was selected for the preparation of subsequent wet spinning.

To compare the structure and properties of composite fibers prepared by different spinning methods, the structure of CSCNC composite fibers was analyzed by infrared spectroscopy. The comparison results showed that the FT-IR spectra of CSCNC composite fibers were similar to those of CS fibers, with the main peak changes occurring in the characteristic absorption peaks between 3 650-3 200 cm-1. Due to the formation of new hydrogen and ionic bonds between CNC and CS, it is easy to form a network structure. Scanning electron microscopy was used to characterize the morphological structure of the fibers. The results showed that the cross-sectional CNCs of the CSCNC blended fibers were assembled chaotically and twisted, whereas the diagonal cross-section of the CSCNC sheath-core composite fibers had a distinct skin-core structure and the CNCs were assembled in the core layer into a lamellar structure. To further investigate the lamellar structure of the core layer assembled with CNCs, polarized light microscopy and circular dichroism spectroscopy tests were performed, and the CSCNC sheath-core composite fibers showed two distinct positive peaks at 388 nm and 608 nm. It confirms that the core layer of CSCNC sheath-core composite fibers has a left-handed helical nematic phase structure with uniform and orderly arrangement, and the fiber as a whole shows bright and orderly iridescent colors. The tensile mechanical properties of the fibers were tested, and the results showed that the mechanical properties of the CSCNC sheath-core composite fibers were superior to those of the CSCNC blended fibers, with an initial modulus of 489.40 cNdtex, an elongation at break of 9.65%, and a breaking strength of 0.647 cNdtex. The analysis by heat loss analysis and swelling property test showed that the thermal stability of CSCNC composite fibers was more similar to that of CS fibers, and the network structure formed in the composite fibers could effectively impede the penetration of water molecules and improve the water resistance of CSCNC composite fibers.

The above results indicate that the CSCNC sheath-core composite fibers prepared by the coaxial spinning method not only improve the mechanical properties of the fibers, but also have the unique optical characteristics, showing bright and orderly iridescent colors under polarized light. They are expected to be used for anti-counterfeiting clothing fabrics so as to further expand the application scope of CNC.

Key words:

cellulose nanocrystals; chitosan; wet spinning; composite fibers; coaxial spinning; blended spinning