某瞬时测频组件电流异常故障分析

伍鹏宇,晋 柱,张 衎

(1.海军装备部,四川成都 610000;2.中国电子科技集团公司第三十研究所,四川成都 610000)

1 故障现象

多年来,通用接收机使用机械控制来调谐其频带,同时改变天线耦合、RF 级联和振荡器谐振电路的参数。最常见的形式是组合电容器,其使用单个轴的旋转来改变每一级的调谐电容。除大量生产的家庭娱乐用接收机外,接收机采用具有基本相同结构的电容器。因为天线和级间电路通常使用具有耦合性质的线圈,每个线圈通常不同,谐振在工作频率之上或之下,所以线圈的有效电感会随着调谐频率而略微变化。除了一些特殊情况,现代调谐元件一般都不可能是机械的,而是电调谐的变容二极管,因此在计算机的控制下,频率变化可以快速实现。这种情况下,可变元件假设为电容器,但是也可以使用可变电感元件并适当改变电路来获得类似的结果[1]。

IFM(Instantaneous Frequency Measurement,瞬时测频),广泛应用在数字式比相法瞬时测频接收机中。采用了IFM 的接收机,具有结构简单、侦查频带宽、分辨率高等优点。根据原理,可以分为两类。第一类是把频率信息转换为相位信息,然后转换为幅度信息,或者将待测频率信息转换为幅度信息,通过测量幅度信息来获得频率信息,一般满足“待测频率—相位(差)—幅度—实测频率”或“待测频率—幅度—实测频率”的测量过程。关键是频率能产生不同幅度响应的模拟器件,幅度信息生成频率信息的编码电路或数字处理电路。核心部分是模拟器件组成。第一类瞬时测频通常也可认为是模拟方法瞬时测频;第二类是把待测信号进行采样处理变成数字信息,然后通过对数字信息的处理、运算获得频率信息,一般满足“待测频率—信号采样—数字测频”的关系。第二类瞬时测频通常也可认为是数字方法瞬时测频。关键是采样量化电路和测频算法,核心部分是数字器件组成,也是未来发展的重要方向。

外场服务保障时,发现有7 个接收机内的瞬时测频组件-5 V 电流异常,引起接收机报故。

2 故障定位

2.1 原理分析,建立故障树。

本瞬时测频组件采用干涉仪鉴相。通过延迟把频率转换为相位信息,再通过鉴相器将相位信息转换为幅度信息,最后将幅度信息进行量化编码输出对应的频率码。

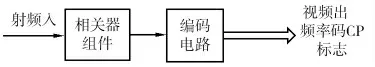

本组件采用了两根延迟线,组件主要由相关器组件和编码电路组成。相关器组件主要完成输入射频信号的延迟鉴相,输出视频信号;编码电路对IQ 的视频信号进行量化、编码输出频率码,其原理如图1 所示。

图1 IFM 组件

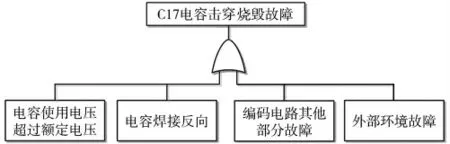

根据IFM 组件的工作原理和故障现象,建立故障树如图2 所示。

图2 IFM 组件故障树

2.2 逐步分析,故障定位。

(1)定位到编码电路故障。编码电路故障分析。测量出现故障的瞬时测频组件-5 V 接口对地电阻为0.2 Ω,正常的组件-5 V 接口对地电阻为150 Ω。拆开发生故障的瞬时测频组件,发现所有组件中编码电路的电容C17 均出现了击穿烧毁现象,从而导致模块的-5 V 接口对地电阻很小。因此,基本确定是编码电路故障。相关器组件故障分析。将相关器与编码电路的所有连线去除,单独检测相关器组件各输出信号,均输出正常,说明相关器组件工作正常,故排除相关器组件故障的可能性。因此,可确定此次故障原因为编码电路故障。

(2)定位到电容焊接反向。检查故障印制板,发现印制板上C17 电容烧毁。根据该电容出现的击穿烧毁情况,建立故障树如图3 所示。电容使用电压超过额定电压。编码电路上C17 电容额定电压为20 V,而该电容在编码电路中功能为-5 V 滤波电容,远低于20 V额定电压要求,故可排除该故障原因。电容焊接反向。检查故障印制板,发现印制板上烧毁的C17 电容焊接方向与印制板上丝印层所标识的极性相反,说明该电容一直处于反向使用状态。经咨询电容生产厂家,电容反向使用会出现击穿烧毁的情况,基本上确定本次故障是由电容焊反所致。编码电路其他部分故障。取下烧毁的C17 电容,在不重新焊接C17 电容的情况下,加电测试故障瞬时测频组件,组件工作恢复正常,说明C17 电容烧毁故障不是由编码电路其他部分故障导致。外部环境故障。重新按正确极性焊接C17 电容,瞬时测频组件工作仍然正常,返分机、系统进行验证,工作均正常,说明C17 电容烧毁也不是由外部环境所致。因此推断本次故障原因为C17 电容焊接反向。

图3 编码电路定位故障树

2.3 更换验证,故障复现

将击穿更换下的损坏C17 电容重新更换到返修正常的瞬时测频组件上,组件故障现象再次复现,与返修前一致,问题能够得到稳定复现。因此确定本次故障原因为电容焊接反向。

3 原因分析

检查故障印制板,发现印制板上烧毁的C17 电容焊接方向与印制板上丝印层所标识的极性相反,说明该电容一直处于反向使用状态。C17 电容为有极性固态钽电容。在编码电路中,在C17 电容焊反时,给电容施加的反向电压为-5 V,超出器件手册要求的极限值。钽电容存在正负极性,器件手册中所给值为经过验证后的无故障值。在实际情况下,器件有较大冗余量,保证钽电容可以承受一定的反向电压(反向电压由电容设计、制作工艺、材料特性等因素综合决定,不同的电容可能会有差异),在给电容施加反向电压后,电容不会立即被击穿。钽电容是用稀硫酸等配液做负极,金属钽做正极,钽表面生成的氧化膜做介质制成[2]。钽电容的介质层是阳极金属在电解液中氧化而成。生成的介质薄膜在外加电压的作用下,会产生热量,容易产生电阻率很高的氧化物。从而修复了氧化膜中存在缺陷、裂痕等疵点,即具有自愈作用。这种独特的自愈作用,保证了钽电容的长寿命和可靠性的优势。钽电容的阳极块具有微孔结构,单位体积内电容量特别大,比容量高,特别适宜于小型化电路板。

钽电容器能方便地获得较大的电容量,具有单向导电性,即所谓的“极性”。应用时须按电源的正、负方向接入电流,电容器的阳极(正极)接电源“+”极,阴极(负极)接电源的“-”极。如果接反了,电容器不仅发挥不了作用,而且漏电流很大,短时间内芯子就会发热,破坏氧化膜,随即失效,造成不良的后果。所以根据钽电容内部材料特性,钽电容在非击穿情况下,反向联接可近似为一个电阻(而且该电阻值还会随着使用温度变化而变化,类似于一个温敏电阻)。在使用过程中,反向电流未超过击穿电流时,钽电容器内部未完全击穿,但是会对电容器内部电极膜产生不可逆的损伤。单次损伤较小,随着使用时间的增加而累计,导致反向内阻逐渐变小,直至在使用过程中出现反向电流超过击穿电流的情况,钽电容完全击穿烧毁。检查编码电路的设计文件发现,PCB 文件对C17 电容的极性标识与装配图对该电容的极性标识相反。PCB 文件是正确的,装配图是错误的,印制板裸板是根据PCB 文件进行加工,印制板丝印层的极性标识是正确的。按照工艺要求,印制板装配是以装配图作为依据(图4),因此,装配图电容极性标识错误,则会导致电容焊反。

图4 电容C17 极性标注对比

追溯设计文件错误的原因:该印制板在印制板设计师对图纸进行了更改,当时更改原因是FPGA 换型后需增加上拉电阻R157,在此次更改中误将装配图中电容C17 极性标识错误。因此,编码电路在图纸更改时,装配图中误将电容C17 极性标错,导致该电容焊反烧毁,从而引起瞬时测频组件故障。

4 整改验证

(1)更改措施验证。重新焊接故障电容后,组件工作恢复正常,返回分机、系统后进行验证,故障未再复现,说明更改措施有效。

(2)对编码电路的装配图进行更改。

(3)开展影响性分析。系统的电源模块最大输出电流为2.4 A,具备短路保护功能,当输出电流在达到2.8 A 左右(115%最大输出电流)时,会进行限流。因此在瞬时测频组件-5 V 电流增大后,电源模块不会对系统造成影响。另外电源板在+28 V 电源输入端设计有断路器,这是第二重防护措施,可以在分机出现短路大电流时切断系统供电端和分机的联系,防止对系统造成影响。分机内部供电电源板中DC-DC 电源模块具备短路保护功能,当出现-5 V 电流超过2.8 A 情况时,DC-DC 模块会进入保护状态,输出电压为0 V。实际测试时,当分机出现故障后,发现电源板2 输出的-5 V 电源输出电压为0 V,与设计要求一致。

(4)对于在制品,需全部检查瞬时测频组件上编码电路C17 钽电容的焊接方向,对于焊接反向的按工艺要求更换钽电容,焊接方向按照正确方向焊接,并重新进行各项指标测试。对于已制品,企业准备备件,根据外部需求和故障批次对已交付产品进行分批更换。