桥梁基础施工钢板桩围堰技术研究

金波

中交第二公路工程局东萌工程有限公司 陕西 西安 710075

引言

随着交通基础设施的快速进步,桥梁工程作为连接交通网络和促进区域经济增长的关键节点,其重要性日益凸显,而在现代桥梁建设中,基础施工不仅是确保结构安全性和稳定性的根本,也是实现工程优化和效率提升的关键。传统的桥梁基础施工方法往往面临着诸多挑战,如施工环境复杂、工期长、成本高和安全风险大等问题[1]。钢板桩围堰技术的应用,提供了一种有效的解决方案。

1 围堰施工概述

围堰是建设项目中为建造永久性建筑物而建造的临时围护结构。它的主要功能是阻止水和沙子进入施工现场,允许从围堰中排除水分、挖掘基坑并进行建筑施工[2]。在主体施工完成后,通常需要拆除主要用于沟渠施工的深基坑。在水中基础和承台施工中,会面临水土压力、滑坡和水土冲刷等问题,为此,可以构建围堰作为一种临时的安全保障结构[3]。围堰即是在施工期间提供有效的挡土和防水作用,且具有可拆除的优势的保障结构,能在一定程度上保证施工结束后不影响正常水流和航行条件,从而保持水域生态和航运的平衡。

2 钢板桩围堰设计

2.1 钢板桩围堰特点

传统的围堰施工技术,包括土围堰、土袋围堰和竹(铁)丝笼,主要适用于水深不超过4m、流速低于2m/s的小型桥梁项目。相比之下,钢板桩围堰作为一种更先进的技术,特别适用于流速较快的深水基坑条件,这种围堰通过工厂预制,不仅提供了更大的整体刚度和卓越的挡水效果,而且施工完成后可进行拔除并重复使用,从而降低了对环境的影响[4]。

2.2 主承台钢板桩围堰设计

在桥梁基础施工中,主承台钢板桩围堰的设计和施工是一个关键环节。钢板桩通常采用锁口设计,截面可以是直板型或槽型,这取决于具体的施工需求。围堰的有效建设依赖于准确的定位,这通常由两个关键固定桩的位置确定,这些定位桩是通过将两块钢板与工字钢焊接而成,为施工过程提供指导和支持。在这个过程中,首先,在钢板桩的设计阶段,可以利用先进的计算机辅助设计(CAD)软件来进行详细的设计和模拟,帮助技术人员深入理解钢板桩的各种参数,如尺寸、材料种类及其特性,并允许他们进行更准确的设计调整。同时,针对围堰的稳定性和防水效果,可以通过建模软件进行钢板桩的总长度和入土深度的精确计算,不仅考虑了物理布置,还包括了钢板桩承受应力的计算和评估,确保了整个围堰结构的稳固性和功能性。在施工现场,可以部署各种传感器,如振动传感器和压力传感器,来监测围堰结构的稳定性和施工过程的安全性,实时传输至项目管理系统,实现对施工过程的实时监控和调整。最后,项目管理软件帮助项目经理有效地监控资源分配、进度跟踪和风险管理,从而确保项目按计划顺利进行。

主承台钢板桩围堰的设计和施工对结构稳定性至关重要。设计三部分:顶部双拼工字钢,位于钢板桩顶1.95m;第二道工字钢,下方3.5m;第三道双拼工字钢,第二道下3.0m,封顶面上3.7m。内部支撑为直径529mm的钢管,距6.5m。施工包括建设第一、二道围檩和支撑结构,安装钢板桩围堰,清理基坑,挖掘,封底,抽水,安装第三道围堰和支撑结构。

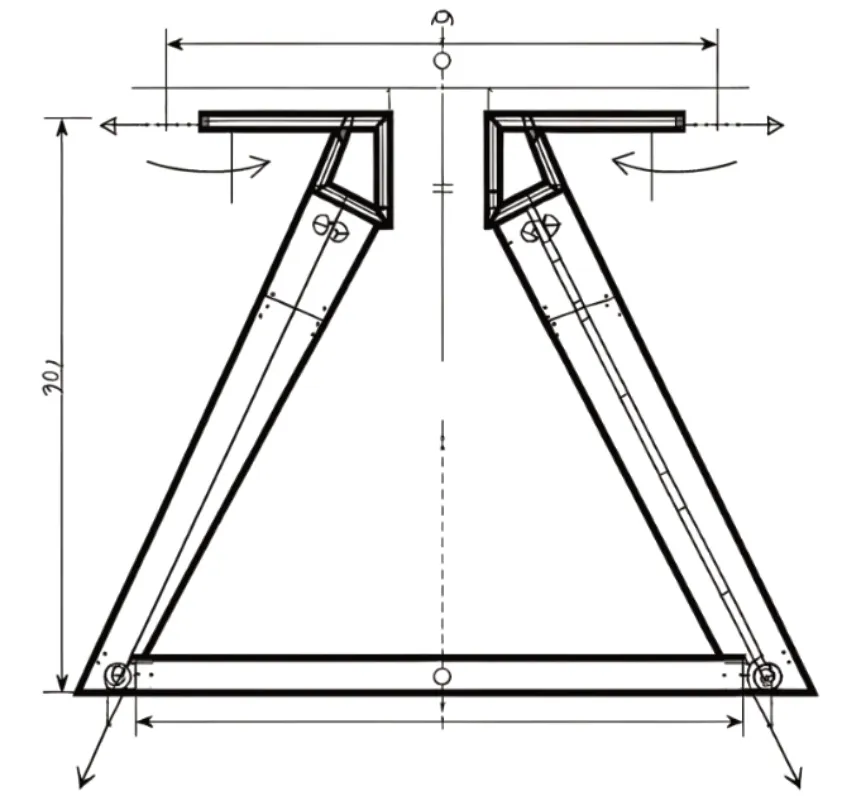

2.3 双排钢板桩受力分析

在现代桥梁基础施工的深水区域,钢板桩围堰的设计与实施是确保工程稳定性和安全性的关键环节,为了有效应对大规模的水土压力,采用双排结构的钢板桩能够提供更高的刚度和稳定性。此外,两排钢板桩之间通过拉杆或型钢联结,进一步增强了整体结构的稳固性。设计阶段,利用计算机辅助设计(CAD)和工程模拟软件(如有限元分析软件)精确设计钢板桩结构,模拟不同施工阶段受力,预测问题,优化方案。施工第一阶段,打入钢板桩并安装支撑,部署实时监测系统监控稳定性和水位,通过传感器收集数据。在深水桥梁基础施工的第二阶段,将进行双排钢板桩之间水域的抽水和防渗处理,这一过程采用地理信息系统(GIS)和远程传感技术进行水位监控,确保精准的数据采集;同时配备智能防渗系统,根据水位变化自动调节从而保障施工区域的干燥和稳定。最后阶段,抽除围堰内侧水域,监测和调整钢板桩压力分布,确保抽水过程中围堰稳定,防止结构损害。在这个阶段,钢板桩内侧不再受力,而外侧则继续承受压力,如图1所示。

图1 第三阶段受力图

图2 第二阶段受力图

双排结构的钢板桩围堰通过分阶段施工和受力调整,在深水条件下为桥梁基础提供稳定、安全的工作环境,保障项目成功。施工遵循由近及远原则,先施工靠近平台侧钢板桩,后施工远离平台侧钢板桩,最后合龙。使用履带起重机和振动锤进行施工,严格控制桩垂直度,定位和双向垂直度检查,确保准确位置,避免位置偏差导致钢板桩竖直下沉。平面设计为矩形,注意围堰纵向与横向转角,不稳定转角需角桩控制。

3 钢板桩围堰施工要点

3.1 钢板桩施工

在桥梁基础施工的关键步骤中,打入钢板桩是确保后续工作顺利进行的重要环节。为确保板桩墙的平整性和沉桩的垂直度,施工前必须精确搭建由导梁和导向柱构成的导向架,其作用主要是为了保障打桩工作的高质量,因此需要具备充分的硬度和强度。在安装导向架时,应精心调整导梁的位置,以避免与钢板桩发生干涉,同时,导梁的高度应调整到合适的水平,以便有效控制钢板桩的施工高度。为达到最佳施工效果,建议运用水平仪或全站仪进行导梁位置的精确测量和调整,确保钢板桩沿预定的轨迹准确、平稳地打入,从而为接下来的围堰施工打下坚实的基础。

3.2 安装内支撑

在桥梁基础施工的关键步骤中,插打钢板桩是至关重要的环节。施工前,应先准确地标记出每个钢板桩需要打入的具体位置。为确保中间的钢板桩能够垂直打入,两侧钢板桩应以焊接的角钢为导向,这一措施有助于避免在沉桩过程中发生偏移。插打钢板桩的过程需要严格遵循一系列施工要点,包括正确调整和合拢钢板桩、确保插桩过程中的垂直性,以及在必要时进行分散和校正。这些细致的施工步骤确保了钢板桩能够按照预定的布局准确、有效地打入,为接下来的施工工序打下坚实的基础。钢板桩围堰的结构布局在下图中有详细展示,为施工人员提供了明确的指导和参考。

3.3 围堰抽水与防渗

在执行钢板桩施工前,进行细致的渗漏检测是必不可少的步骤,特别是针对桩体锁口部分,为确保桩体的密实性,每隔1到2米还应对钢板桩进行松紧度测试,从而保障整体施工的质量和安全。若发生轻微渗漏,可等待降水后处理,而锁口渗漏可使用黏土封堵。对于严重渗漏且水位较深的情况,可考虑使用堵漏剂或沙袋封堵。在将钢板桩围堰钉入前,涂抹黄油和锯末以减小阻力并提高防渗漏性能。如果锁口仍有漏水,需使用棉绒堵塞以降低水压对钢板桩的影响。在抽水时,要喷洒木屑和矿渣混合物到外部漏水口,以有效处理漏水问题。这些步骤和措施将确保施工的质量和安全性,最小化渗漏风险。

3.4 水下封底控制

处理钢板桩偏移时,纵向偏移通过桩端楔形设计和调整土压力校正。轻微倾斜用卷扬机拉伸后继续插打纠正。横向支撑利用钢围堰与钻孔桩护筒,工字钢作主承重梁,横向梁上铺设10mm木板作封底平台。封底混凝土为C30水下混凝土,厚150cm,分块浇筑。混凝土浇筑控制导管接头质量,周边向中间逐次开球封口,控制混凝土流向和高差,确保均匀上升。浇筑区域混凝土填满前不移动导管,水下混凝土高度控制在承台下20cm,混凝土强度测试后,抽水作业完成时,支立模板,20cm混凝土作找平层。检查围堰底座,完成封底后进行混凝土强度检查,达80%强度后开始抽水,到承台顶50cm时安装第三道围檩,检查连接牢固性。

4 钢板桩围堰施工要点

钢板桩围堰施工中,首先要确保钢板桩的质量符合工程要求,包括材质的强度和耐腐蚀性。其次,要精确计算并设计围堰的尺寸和深度,以适应特定工地的地质和水文条件。在施工过程中,重视钢板桩的正确对接和锁口密封,同时合理安排钢板桩的打入顺序和施工节奏,避免因施工不当造成周围土体或已有结构的损害。最后,还要对围堰进行定期检查和维护,保证围堰在施工期间的稳定性和安全性。

5 结束语

综上所述,随着道路桥梁施工技术的不断进步,水中钢板桩围堰技术因其在大型桥梁建设中提升施工效率、环保特性、成本效益以及养护周期短和稳定性的优势而广泛应用,同时其施工质量和安全性也成为重点关注领域。因能有效应对复杂的城市施工环境,因此,水中钢板桩围堰特别适用于城市桥梁的深基坑支护工程,已成为主流的施工方法。研究显示,钢板桩围堰是桥梁基础施工的有效方法,应用前景十分广阔,随着技术不断发展和完善,预计钢板桩围堰将在更多桥梁项目中应用,为工程提供坚实基础支撑。