黑参炮制工艺优化及成分变化分析

向思敏,台雪月,卢忠魁,刘 超,朴玉兰,李应华,钟 宝,李凤林,3

(1.长春大学食品科学与工程学院,吉林长春 130022;2.吉林农业科技学院食品工程学院,吉林吉林 132101;3.吉林省科技厅酿造技术科技创新中心,吉林吉林 132101;4.漯河职业技术学院,河南漯河 462002)

黑参,又称为黑红参或紫黑参,外观呈现黑褐色或者紫黑色,是干燥的人参经过反复高温蒸汽蒸制和烘干所得到的产物[1],是人参深加工的新炮制品之一。目前,黑参的炮制方法多为九蒸九曝[2],是将人参在高温下进行多次的蒸制烘干,整个过程重复9 次[3]。现代工艺通常是由新鲜的人参或白参在96 ℃下蒸制3 h,然后在50 ℃下热风干燥24 h,重复9 次制得[4]。鲜人参在炮制后会生成多种稀有人参皂苷,由于人参皂苷并不稳定,炮制会使人参皂苷类成分发生变化[5-6]。在炮制过程中,常规的人参皂苷在经过九蒸九曝时转化成新的稀有皂苷[7-8],而在经过较长的加工时间和过多的重复加工时稀有人参皂苷的含量却在减少[9],导致黑参中多糖和氨基酸的含量少于鲜参与红参[10]。有研究表明,黑参的人参皂苷Rg3和Rg5含量明显高于人参和红参[11],在抗癌[12]、抗肿瘤、抗菌、抗炎、提高免疫力、降血压、抗氧化活性等方面效果更加显著[13-17]。目前,研究表明,黑参在炮制的过程中,蒸制温度、蒸制时间、烘干温度、烘干时间及重复次数都会导致其中化学成分的改变,进而影响黑参的质量及药理作用[18-20],因此需要确定加工时蒸制和烘干的温度与时间来形成标准。以人参为原料,采用高温高压的炮制工艺制备黑参,通过利用蒸制与焖制相结合的方法,减少加工时间、提高效率、降低加工成本,通过单因素试验和正交试验确定黑参最佳炮制工艺参数,为黑参的炮制工艺提供参考。

1 材料与方法

1.1 试验材料

人参,产自吉林省敦化市;人参皂苷Re、20(S)-Rg3、20(R)-Rg3,成都瑞芬思德丹生物科技有限公司提供;石油醚、正丁醇,天津光复精细化工研究所标物中心提供;蒸馏水。

1.2 仪器设备

JA1003 型电子天平,上海浦春计量仪器有限公司产品;LDZM-80KCS 型立式压力蒸汽灭菌锅,上海申安医疗器械厂产品;数显恒温干燥箱,上海合恒仪器设备有限公司产品;LK-1000A 型高速万能粉碎机,上海精胜科学仪器有限公司产品;高速冷冻离心机,湖南湘实验室仪器开发有限公司产品;电热恒温水浴锅,上海科恒实业发展有限公司产品;KQ-100DE 型超声波清洗器,昆山市超声仪器有限公司产品;1260 型安捷伦高效液相色谱仪,美国安捷伦产品。

1.3 工艺流程

原料选择→洗净→控干水分→烘干→蒸制→焖制→烘干→成品→理化指标测定。

1.4 操作要点

1.4.1 原料预处理挑选大小均匀、粗细一致的鲜人参,将人参刷洗干净,自然晾干控干水分。

1.4.2 烘干蒸制

将自然晾干的鲜人参放进50 ℃的烘箱内烘干10 h后取出。用纱布将人参包紧,放入高压蒸汽灭菌锅,于121 ℃条件下蒸制后焖制;蒸制焖制完成后取出,放入烘箱内进行烘干。

1.5 水分含量测定

将炮制好的黑参用研磨器研磨,放入高速粉碎机内再次粉碎,精密称取2~3 g 平铺于干燥至恒质量的扁型称量瓶中,粉末的厚度不超过5 mm。将称量瓶的瓶盖打开放入100 ℃的烘箱内烘干5 h,取出后盖好瓶盖移至干燥器中,冷却30 min 后精密称定。再放入100 ℃的烘箱内烘干1 h,冷却30 min 后精密称定,直至连续2 次称量的差异不超过5 mg 为止,根据减失的质量计算黑参粉末的含水量(%)。

1.6 人参皂苷含量测定

1.6.1 供试品溶液的制备

分别称取干燥粉碎的原参、黑参各5.00 g,置于具塞锥形瓶中,加入50,25,25 mL 石油醚超声萃取3 次,每次10 min,萃取后弃去石油醚。残渣水浴蒸干,加入纯水40,40,20 mL 高速分散器匀浆3 次,每次2 min,静置,收集上层清液合并后离心(以转速5 000 r/min 离心5 min)。离心后取上清液移入250 mL 容量瓶中,加水定容至刻度。取此水提取溶液20 mL 于125 mL 分液漏斗中,加水饱和的正丁醇10,10,10 mL 萃取3 次,合并正丁醇萃取液,于水浴挥干,以纯水定容至10 mL,得到供试品溶液。

1.6.2 标准曲线绘制

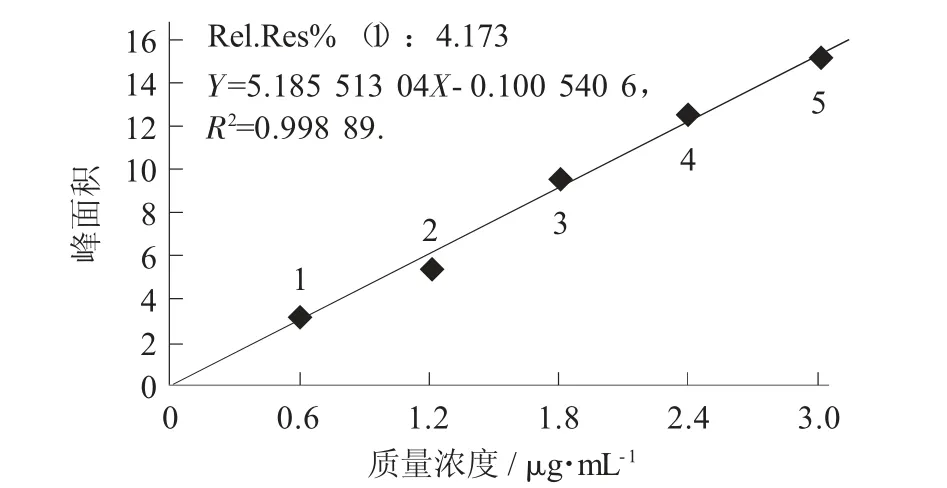

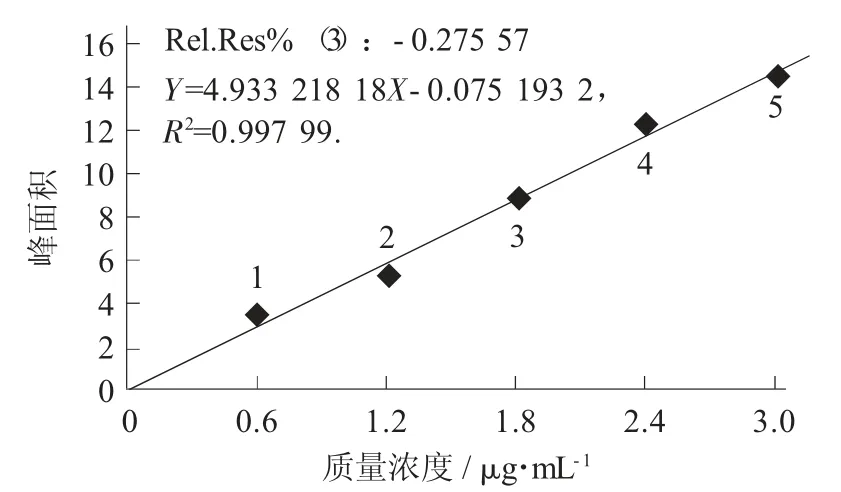

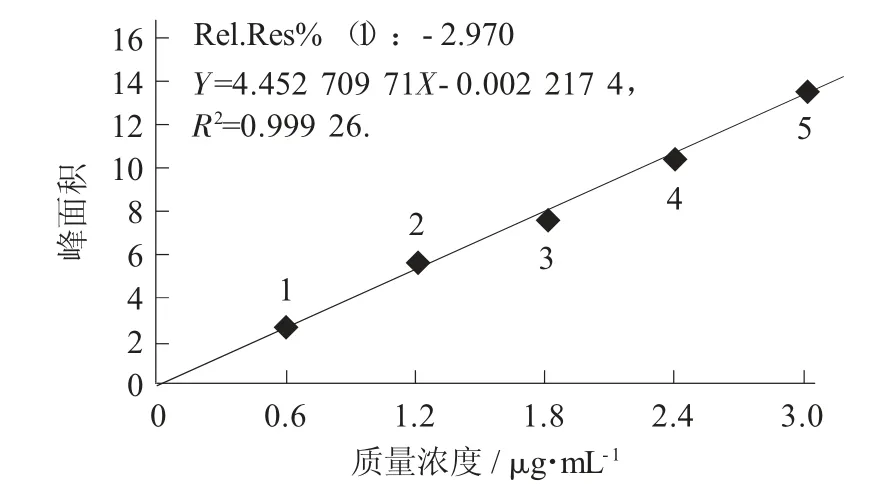

分别取人参皂苷Re,20(S)-Rg3,20(R)-Rg3标准贮备液配制成质量浓度为0.6,1.2,1.8,2.4,3.0μg/mL 标准系列溶液,绘制标准曲线。

人参皂苷Re 标准曲线图见图1,人参皂苷20(S)-Rg3标准曲线图见图2,人参皂苷20(R)-Rg3标准曲线图见图3。

图1 人参皂苷Re 标准曲线图

图2 人参皂苷20(S)-Rg3 标准曲线图

图3 人参皂苷20(R)-Rg3 标准曲线图

1.6.3 人参皂苷Re,20(S)-Rg3,20(R)-Rg3含量的测定

采用高效液相色谱法进行测定。色谱条件为C18型色谱柱(4.6 mm×150 mm);紫外检测器;检测波长203 nm,流动相为0.05%磷酸水溶液-乙腈,流速0.3 mL/min,进样量10 μL。根据对照品溶液的测定得到人参皂苷Re,20(S)-Rg3,20(R)-Rg3质量浓度(μg/mL)对其峰面积(Y)的线性回归方程,同法测定计算供试品溶液中人参皂苷Re,20(S)-Rg3,20(R)-Rg3的质量浓度,并计算出人参皂苷的含量。其含量计算公式如下:

式中:X——人参样品中Re 或20(R)-Rg3或20(S)-Rg3的含量,g/100 g;

C——供试品溶液中Re 或20(R)-Rg3或20(S)-Rg3的质量浓度,μg/mL;

V3——供试品溶液最终体积,mL;

V2——取水提取液的体积,mL;

V1——水提取液定容体积,mL;

m——称取样品的质量,g;

f——稀释因子。

1.7 试验设计

1.7.1 单因素试验设计

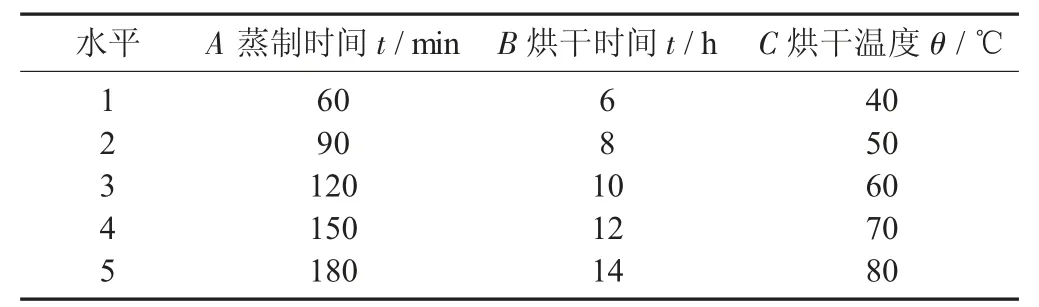

取大小均匀、粗细一致的干制人参,于121 ℃的高温高压条件下进行蒸制,考查蒸制时间、烘干时间、烘干温度3 个因素对黑参炮制的影响,每个单因素设置5 个水平,以感官评价为参考值,确定每个因素的最优3 个水平,为正交试验提供数据。

黑参炮制工艺优化单因素试验因素水平见表1。

表1 黑参炮制工艺优化单因素试验因素水平

1.7.2 正交试验设计

在单因素试验基础上,选取蒸制时间、烘干时间、烘干温度3 个因素,进行三因素三水平的正交分析试验,以感官评价为参考值,选择L9(34)正交表,确定黑参炮制的最佳工艺条件。

黑参炮制工艺优化正交试验因素水平见表2。

表2 黑参炮制工艺优化正交试验因素水平

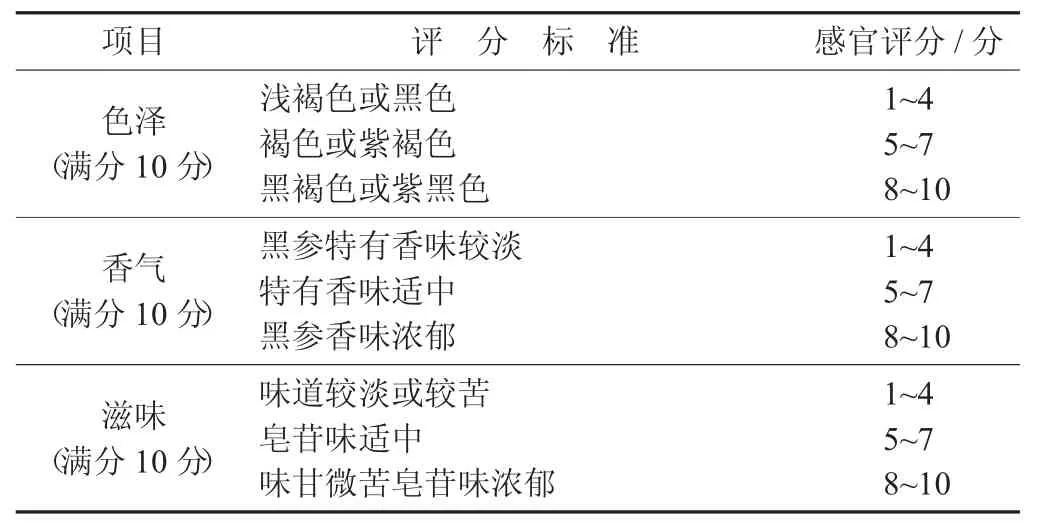

1.7.3 黑参感官评价标准

由10 名教师作评定员,对黑参的色泽、香气、滋味进行客观评价和评分。

黑参感官评价标准见表3。

表3 黑参感官评价标准

2 结果与分析

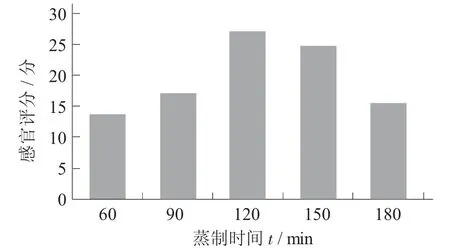

2.1 蒸制时间对黑参品质的影响

取大小均匀、粗细一致的干制人参,于121 ℃的高温高压条件下进行蒸制,在烘干时间10 h,烘干温度50 ℃的条件下,分别选取蒸制时间60,90,120,150,180 min,以感官评价为指标,考查蒸制时间对黑参品质的影响。

蒸制时间对黑参品质的影响见图4。

图4 蒸制时间对黑参品质的影响

由图4 可知,立式压力蒸汽灭菌锅的温度设定为121 ℃,于烘箱温度50 ℃下烘干10 h 时,随着高温高压蒸制的时间逐渐延长,人参发生美拉德反应炮制出的黑参的品质逐渐变好,达到120 min 以后,继续蒸制,黑参的品质随时间的延长而略有下降,在高温高压下过长的蒸制时间导致黑参发生炭化,导致黑参口感干涩、发黑、味道发苦,影响黑参的品质,感官评分也逐渐开始下降。因此,炮制的最佳蒸制时间为120 min。

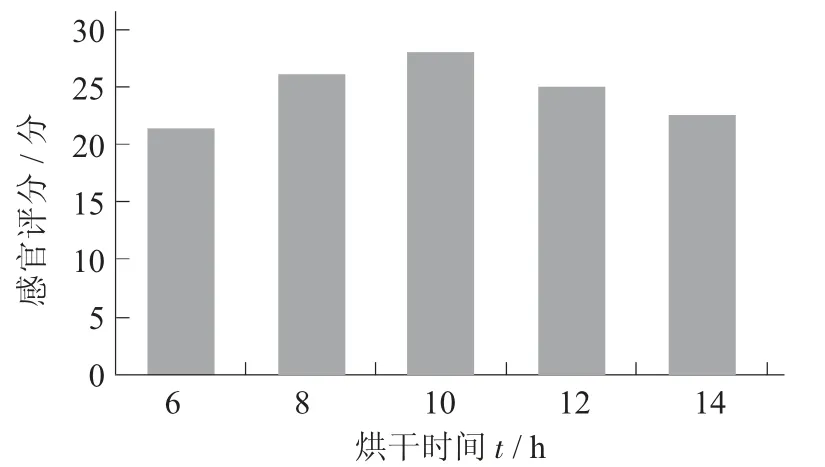

2.2 烘干时间对黑参品质的影响

取大小均匀、粗细一致的干制人参,于121 ℃的高温高压条件下进行蒸制120 min,烘干温度50 ℃的条件下,分别选取烘干时间为6,8,10,12,14 h,以感官评价为指标,考查烘干时间对黑参品质的影响。

烘干时间对黑参品质的影响见图5。

图5 烘干时间对黑参品质的影响

由图5 可知,立式压力蒸汽灭菌锅温度121 ℃下蒸制120 min,于烘箱温度50 ℃下烘干时,黑参的品质随着时间的延长而变好,颜色逐渐变深,水分含量在慢慢减少,在时间达到10 h 后,随着时间的延长,黑参品质有所下降,当烘干时间到达10 h 时,黑参的含水量已达到标准,10 h 后继续烘干使得水分含量继续减少,导致黑参的口感过干和味道变差,影响黑参品质,感官评分也逐渐开始下降。因此,炮制的最佳烘干时间为10 h。

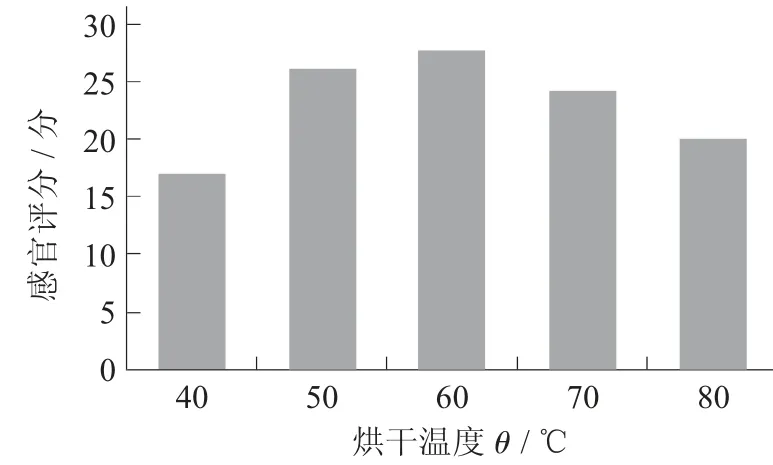

2.3 烘干温度对黑参品质的影响

取大小均匀、粗细一致的干制人参,于121 ℃的高温高压条件下进行蒸制120 min,于烘干时间10 h的条件下分别选取烘干温度40,50,60,70,80 ℃,以感官评价为指标,考查烘干温度间对黑参品质的影响。

烘干温度对黑参品质的影响见图6。

图6 烘干温度对黑参品质的影响

由图6 可知,在立式压力蒸汽灭菌锅温度121 ℃下蒸制120 min,烘干10 h 的条件下,随着烘干温度的升高,颜色慢慢变深,水分含量减少,黑参品质逐渐变好,在温度达到60 ℃后,随着烘干温度的增加,黑参品质有所下降,在60 ℃烘干时,黑参的含水量和颜色已达理想的状态,烘干温度继续升高使黑参含水量过度减少,颜色越来越深,导致黑参的色泽、香气和滋味变差,影响黑参品质,感官评分也逐渐开始下降。因此,炮制的最佳烘干温度为60 ℃。

2.4 黑参炮制工艺优化研究

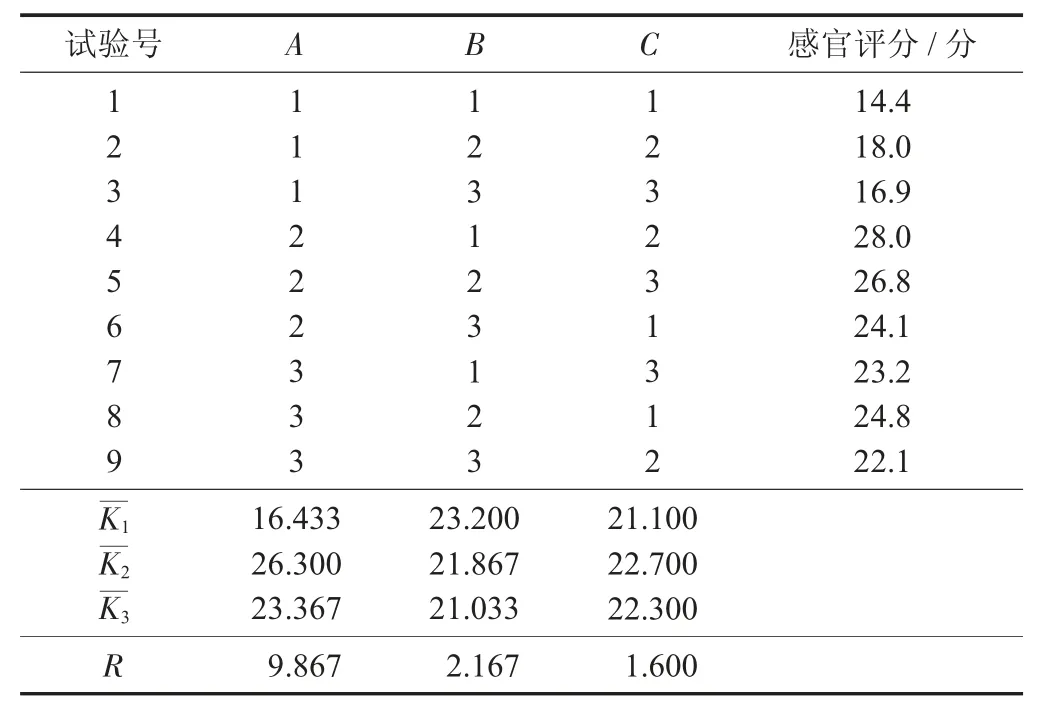

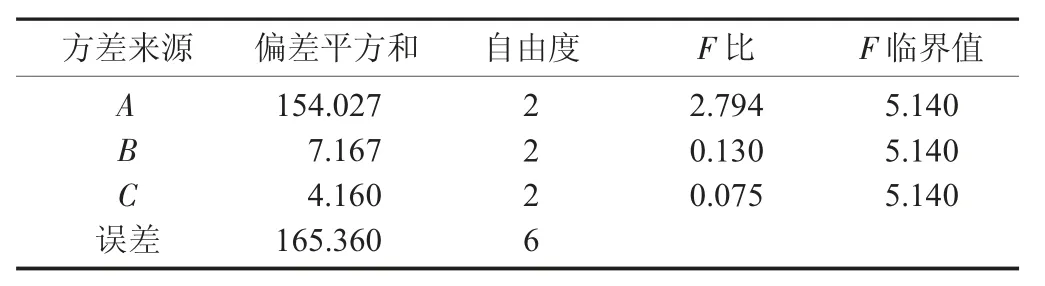

在单因素试验的基础上,以蒸制时间(A)、烘干时间(B)、烘干温度(C)3 个单因素为自变量,以感官评价为参考值,进行三因素三水平的L9(34)正交试验。

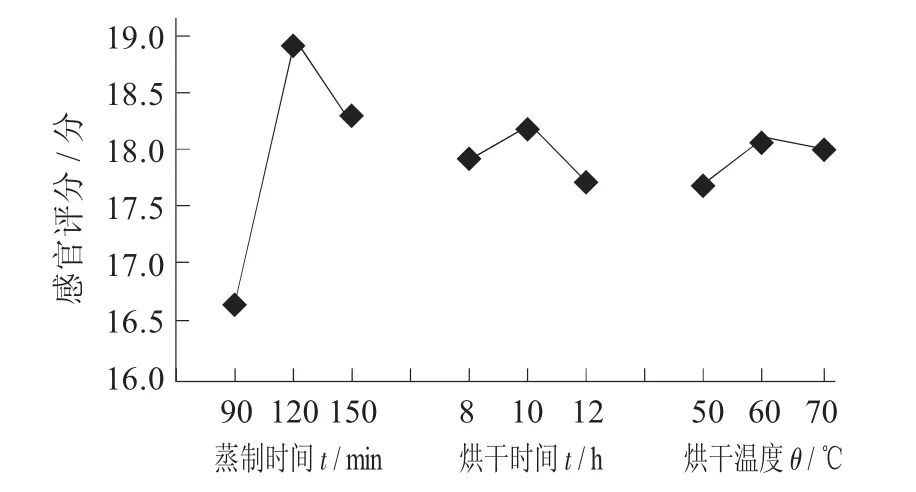

黑参炮制工艺优化正交试验设计及结果见表4,黑参炮制工艺优化正交试验方差分析见表5,黑参炮制工艺因素指标分析图见图7。

表4 黑参炮制工艺优化正交试验设计及结果

表5 黑参炮制工艺优化正交试验方差分析

图7 黑参炮制工艺因素指标分析图

由表4 及图7 分析可知,3 个因素作用的显著性分别为蒸制时间(A)>烘干时间(B)>烘干温度(C),且得到炮制出最好黑参的最优条件是A2B1C2,获得感官评分为28.0 分。因此,黑参的最优炮制工艺条件是蒸制时间120 min,烘干时间8 h,烘干温度60 ℃。

2.5 黑参产品品质分析

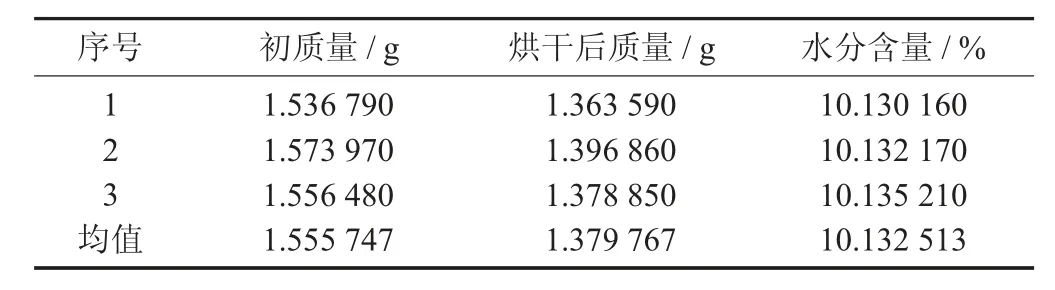

2.5.1 水分含量分析

精确称量1.536 79 g 的黑参样品,在烘箱的温度为100 ℃下烘干5 h 至恒质量后精密称定,计算出样品中水分含量。

水分含量测定结果见表6。

表6 水分含量测定结果

由表6 可知,按照最优条件炮制出的黑参水分含量平均为10.132 513%,小于12%符合标准。

2.5.2 人参皂苷含量分析

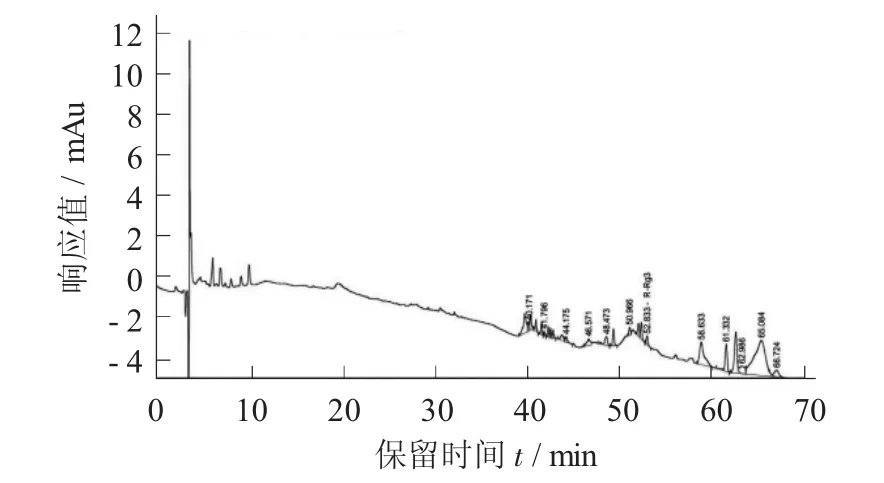

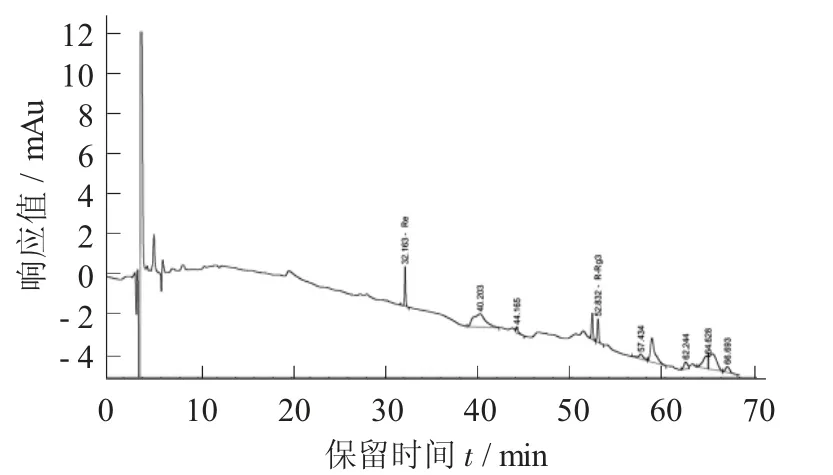

原参的人参皂苷液相色谱图见图8,黑参的人参皂苷液相色谱图见图9,人参皂苷含量测定结果见表7。

表7 人参皂苷含量测定结果

图8 原参的人参皂苷液相色谱图

图9 黑参的人参皂苷液相色谱图

由图8、图9 和表7 可知,原参中检测出2 种稀有人参皂苷20(S)-Rg3和20(R)-Rg3的含量较少,黑参中检测出2 种稀有人参皂苷20(S)-Rg3和20(R)-Rg3的含量明显增加,而人参皂苷Re 的含量在炮制成黑参后有所减少。

根据1.6.3 的方法计算出原参和黑参中人参皂苷的含量。

由表7 的检测计算结果可知,炮制后所得黑参的稀有人参皂苷20(S)-Rg3,20(R)-Rg3的含量明显比原参中的含量高,而人参皂苷Re 的含量却有所降低。在长时间高温高压蒸制和烘干的炮制过程中,人参皂苷20(S)-Rg3和20(R)-Rg3等稀有人参由人参中的原有人参皂苷发生转变而形成,而人参中原有的部分人参皂苷Re 转化形成其他稀有人参皂苷。因此,炮制后的人参皂苷Re 的含量明显少于炮制前的含量,人参皂苷20(S)-Rg3,20(R)-Rg3的含量在炮制后有所增加。

3 结论

黑参最优炮制工艺参数为蒸制时间120 min,烘干时间8 h,烘干温度60 ℃此条件下,感官评分为28.0 分,影响黑参炮制因素由大到小依次为蒸制时间(A)>烘干时间(B)>烘干温度(C)。蒸制时间对黑参的炮制品质影响较大,在蒸制过程中随着时间的延长导致其中的化学成分发生改变,过长时间的高温高压蒸制使黑参细小的部分发生炭化,直接影响了黑参的品质,破坏了应有的色泽、香气与口感。烘干时间和烘干温度的小范围改变对品质的影响较小,烘干的时间和温度主要影响的是黑参的含水量。烘干时间较短温度较低时,黑参水分含量较多,不够干燥,而烘干时间较长和温度较高时,黑参水分含量过少、过于干燥,这些因素都影响黑参的品质。炮制时确定最佳工艺能更快更好地炮制出高品质的黑参。利用高温高压法炮制黑参,通过利用蒸制与焖制相结合的方法,减少加工时间,进而提高效率、降低加工成本,通过正交优化试验确定了黑参最佳炮制工艺参数,为黑参的炮制工艺提供参考,也为黑参的进一步开发提供基础,对黑参的生产与推广起到积极作用。

由检测计算结果可知,炮制后所得黑参中稀有人参皂苷Re,20(S)-Rg3,20(R)-Rg3含量分别为0.033%,0.141%,0.256%,原参中人参皂苷Re,20(S)-Rg3,20(R)-Rg3含量分别为0.287%,<0.005%,<0。黑参中的稀有人参皂苷Rg3明显比原参的含量高,而人参皂苷Re 的含量却有所降低。由于人参皂苷并不稳定,所以炮制会使人参皂苷类成分发生变化。发生上述变化的可能原因是由于丙二酸单酰基人参皂苷酯键水解反应。人参中Malonyl-ginsenoside-Rb1,-Rb2,-Rc,-Rd 经过蒸制加热,其C-20 位的糖苷键断裂,羟基位阻减小得到20-(S)-ginsenoside-Rg3和20-(R)-ginsenoside-Rg3。此外,人参皂苷Re 减少的原因可能是,达玛烷型人参皂苷C-20 糖苷键水解反应和异构化反应脱去C-20 位葡萄糖,水解掉C-3 位末端鼠李糖,生产其他稀有人参皂苷。因此,炮制后的人参皂苷Re 含量明显少于炮制前的含量,人参皂苷20(S)-Rg3,20(R)-Rg3的含量在炮制后有所增加。黑参中特有的Rg3有抗肿瘤的作用,对原代的人胆囊癌细胞具有很强的细胞毒性和促凋亡活性,Rg3可作为传统癌症治疗的辅助药物,通过协同作用提高药效或降低不良反应。

目前,黑参的炮制工艺多种多样,还没有完善炮制工艺和质量控制标准,不同工艺炮制出的黑参的人参皂苷含量和化学成分含量有所差别,以至于不能保证在不同工艺炮制下黑参的品质和营养价值。黑参的传统炮制工艺为九蒸九曝,加工时间过长,加工成本较高,应以现代化工艺优化传统炮制方法,并深入研究,完善现代炮制工艺,降低加工成本,炮制出更高品质的黑参产品,建立统一黑参质量控制标准。为黑参的生产奠定坚实的基础,对黑参的推广及黑参产品的发展作出贡献。