浅谈某钢厂水渣堆场厂房结构鉴定与加固设计

王军,梁博宇,郭玉安

(安阳钢铁集团有限责任公司,河南 安阳 455004)

1 引言

钢铁冶金厂房,有其行业特点:厂房内的生产环境除了存在粉尘,部分还伴有高温、高湿;吊车的运行一般都是中级或重级工作制[1]。随着产能的逐渐提高,厂房内增加吊车的台数或者增加吊车的运行频率都比较常见[2]。另外,由于环保要求的提高,部分厂房原有的水汽和粉尘无法顺利排出,使得厂房内的粉尘或者高温、高湿程度有增无减。厂房的长期超负荷运行,叠加高温、高湿等因素,致使厂房结构以及吊车设备出现病害,是比较常见的现象[3]。

2 工程概况

某钢厂水渣堆场,一期建成于2004 年,二期建成于2006年,一、二期结构形式相同,均为两跨钢筋混凝土框排架,框架部分作为皮带廊通道使用,排架部分作为高炉水渣堆场使用。水渣堆场厂房内有4 台15 t 中级工作制桥式吊车运行,吊车轨面标高16.0 m。生产过程中,存在“吊车运行中晃动、轨道压轨器反复开焊”的现象。

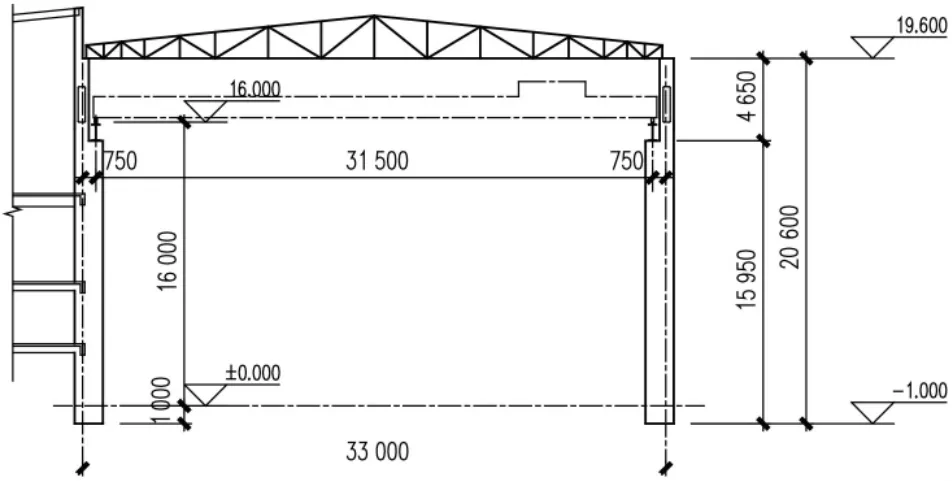

本文从吊车设备和厂房结构两个方面查找原因,提出解决方案,为同类型厂房的结构病害处理提供参考。厂房剖面图如图1 所示。

图1 某钢厂厂房剖面图(标高单位:m;尺寸单位:mm)

3 结构鉴定

3.1 鉴定目的和范围

目的:查明鉴定范围内结构系统的工作状态、材料特性、缺陷损伤(尤其是桥式吊车运行中有晃动的情况),为后期安全使用及加固设计提供技术依据。

范围:水渣堆场厂房排架部分上部结构。

3.2 前期准备

前期准备及查勘内容包含:竣工图纸查阅、结构现状及使用荷载调查。

通过查阅结构竣工图,了解图纸的完整性、厂房结构形式、主要构件的材料材质及结构尺寸信息、历史改造情况等,为检测比对提供数据。通过调查结构及使用荷载现状,了解结构构件腐蚀、变形等损伤的严重程度、节点做法与原设计图纸的符合的程度、使用过程中有无超载发生,以便后续的现场检测时能重点对该类损伤严重部位、与原设计不符部位、超载部位、晃动部位等进行重点检测,以便在安全性鉴定时能充分考虑该类不利条件的影响。

3.3 现场检测

3.3.1 现场检测内容

轴网及构件尺寸检测、通风器结构图纸测绘、钢材抗拉强度检测、防腐涂层厚度检测、屋面梁挠度检测、外观缺陷普查。

3.3.2 主要仪器设备

钢卷尺(J19-50)、激光测距仪(PD54)、钢筋保护层测定仪(GTJ-RBL)、一体式数字回弹仪(HT225-B)、游标卡尺(0~150 mm)、里氏硬度计(LEEB110)、涂层测厚仪(DT-156H)、超声波测厚仪(LEEB320)、全站仪(NTS-342R10A);相机、角磨机等辅助设备。仪器设备要求均在检定有效期内,运行正常。

基于对地应力与非对称孔隙压力场对多孔控制定向水力压裂效果的研究,现场应用时,应先施工控制孔,后施工压裂孔,每4个控制孔中心1个压裂孔,确保控制孔卸压充分,后期控制孔可以作为抽采钻孔使用,压裂孔尽可能确保孔口以里30 m保持笔直,在压裂孔施工完成后尽快进行压裂,以免孔坍塌造成压裂失败。利用三通将控制孔串联并与1台压裂泵连接,压裂过程中,确保控制孔压力小于煤体起裂水压并保持稳定。压裂孔内的压力缓慢加压,记录压力表读数的变化情况,统计压裂周期、注水量,压裂结束后及时封孔并跟进测试观测孔瓦斯涌出速度以及抽采浓度变化。

3.3.3 检测实施

鉴定范围内的构件抽样检测(外观缺陷为全检),用激光测距仪及钢卷尺测量轴网、构件尺寸,对锈蚀严重的构件,其剩余厚度采用超声测厚仪测量,对比其偏差值是否满足标准要求。

用里氏硬度计检测主要受力的钢结构构件表面硬度,计算得出钢材的抗拉强度,判断其是否满足原设计要求。

采用涂层测厚仪测量构件油漆防腐涂层,判断钢材是否存在防腐性能降低、影响其耐久性的可能。

在对鉴定范围结构外观损伤的全部查看过程中,重点对节点连接、受水汽及雨水影响、受振动影响等相关部位重点检测,明确结构是否存在明显锈蚀、涂层脱落、变形、松动等情况,记录严重程度和分布。

3.4 结构鉴定及晃动分析

3.4.1 结构鉴定

通过检测结果、查阅原设计图纸,结合结构现状,采用现行标准、规范要求,建模计算,给出厂房结构各构件是否满足安全要求,如不满足,指明不满足的部位,并采取相关加固手段达成目标。

检测及鉴定的主要规范依据如下:GB/T 50344—2019《建筑结构检测技术标准》、GB/T 50621—2010《钢结构现场检测技术标准》、JGJ 8—2016《建筑变形测量规范》、GB 50205—2020《钢结构工程施工质量验收标准》、GB 50017—2017《钢结构设计标准》、GB 50009—2012《建筑结构荷载规范》、GB 50068—2018《建筑结构可靠性设计统一标准》及相关图纸资料。

3.4.2 晃动分析

本次结构鉴定,除了规范要求的常规项目,主要是针对吊车发生晃动的原因进行分析。吊车发生晃动的主要原因有如下4 种:吊车设备本身的原因,厂房柱的刚度不足,柱间支撑的刚度不足,吊车梁系统的刚度不足[4-5]。

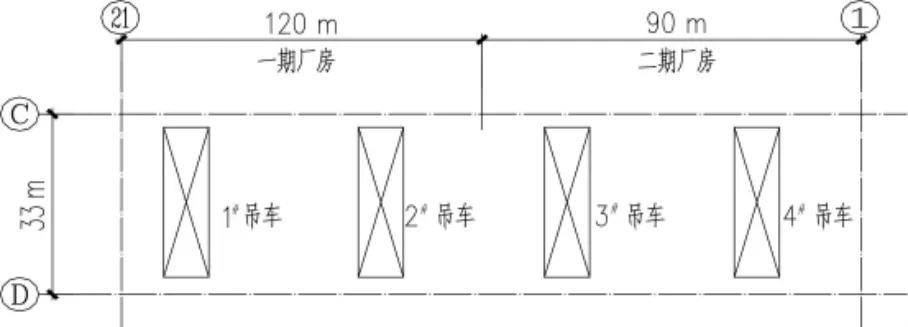

水渣堆场厂房共计4 台桥式吊车,其中,3#吊车的使用年限最长,晃动也最为严重。4 台吊车,唯其中一台晃动明显,从侧面说明了吊车司机所感受到的晃动,除了厂房结构的原因,更有吊车本身的原因。吊车平面布置图如图2 所示。

图2 吊车平面布置图

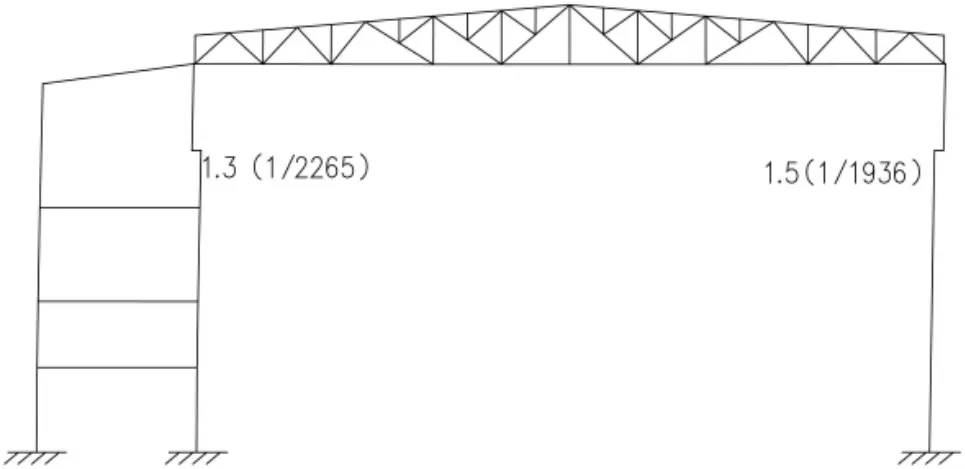

吊车运行过程中的晃动,另外一种可能的原因是:厂房柱子的刚度不足,柱子偏于“柔软”,导致吊车在刹车力的作用下晃动。针对这一可能原因进行计算分析,吊车横向刹车力作用下柱牛腿位移计算结果如图3 所示。

图3 吊车横向刹车力作用下柱牛腿位移(单位:mm)

计算结果显示:吊车在刹车力的作用下,牛腿部位的位移最大值为1.5 mm,远小于排架的允许值6.4 mm(按照原设计露天栈桥为1/2 500 的要求控制)。同时,对柱间支撑进行计算,其刚度满足要求。由此,可以排除是柱系统刚度不足引起的晃动。

3.5 鉴定分析与结论

结构布置、使用荷载、钢筋配置等与原设计图纸相符,屋面存在水滴现象。一期排架柱混凝土抗压强度满足原设计要求(原设计C30,实测C30),二期排架柱混凝土抗压强度略低于原设计要求(原设计C30,实测C25)。天窗侧围护板及个别屋架表面锈蚀;个别柱间支撑变形、表面锈蚀;部分混凝土柱身多处箍筋锈胀、混凝土保护层开裂,多处露筋、锈蚀、返碱。个别吊车梁上翼缘与柱间连接不足;轨道存在轻微“啃轨”现象,尤其3#吊车运行时,该现象最为明显。

考虑损伤后进行计算分析:柱子、吊车梁、屋架等主要构件均满足国家规范的要求。吊车梁系统的刚度虽然满足现行规范的要求,但是需要加强,以满足目前高频率运行和吊车驾驶人员舒适度的要求[6];同时,应对吊车设备本身进行调整。

4 处理方案

4.1 吊车的校正

水渣堆场厂房4 台吊车,仅有其中一台晃动最为明显,这说明了“吊车司机所感受到的晃动,除了厂房结构的原因,更有吊车本身的原因”。因此,需要专业的吊车设备厂家进行技术服务,对吊车设备本身进行校正。

4.2 吊车梁加固

4.2.1 吊车梁系统设计规范

根据检测鉴定报告的结论,排除了柱子本身刚度不足的可能性,剩余的就是吊车梁系统的问题。按照《钢结构设计手册》(第四版)的说明:“中、重级工作制吊车梁(桁架)的跨度在12 m 及以上时,均应设置制动结构;当吊车梁跨度小于或等于9 m,吊车起重量小于50 t 且为中、轻工作制又不需要设安全走道时,根据技术经济比选条件,可不设置制动结构,而采用上翼缘加宽的变截面梁”。

4.2.2 吊车梁系统加固方案

本厂房结构吊车梁跨度为6 m,起重量15 t;按照《钢结构设计手册》(第四版)可不设置制动系统。但是,由于产能的提高,实际生产过程中,吊车的使用频率大于原设计的中级工作制[7];长期的超负荷工作,难免对吊车梁系统造成结构损伤[8]。

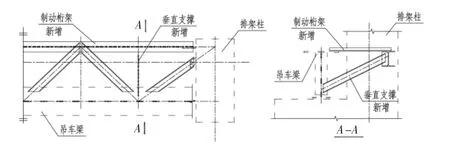

采取对吊车梁系统增加制动桁架和垂直支撑的方法,进行加固处理;通过增加吊车梁系统的刚度,降低吊车运行过程中的晃动。吊车系统加固大样图如图4 所示。

图4 吊车系统加固大样图

5 结语

通过现场检测和理论计算分析,从吊车设备本身和厂房结构两方面,查明晃动的原因,给并出解决方案。为设备和厂房的安全生产运行提供保障,为存在同类问题的厂房鉴定与加固提供了参考。