硝基苄氯一步氧化合成硝基苯甲酸

*曾昊 周凯 付居标 陈玫玲 覃雪雁 袁忠义*

(1.南昌大学 化学化工学院 江西 330031 2.九江善水科技股份有限公司 江西 332700)

一硝基苯甲酸存在邻/间/对三种同分异构体,它们是精细化学品的重要中间体。其中,邻硝基苯甲酸(o-nitrobenzoic acid)用于制备染料、医药和颜料,并可用作农药灭草松、抗氧化剂和金属防锈剂的中间体[1-4];间硝基苯甲酸(m-nitrobenzoic acid)广泛应用于感光材料、功能色素、染料和医药中间体等领域,在医药行业中主要用于合成血管造影药(如胆影酸、醋碘苯酸等),并且它还是测定钍和生物碱的试剂[5-8];对硝基苯甲酸(p-nitrobenzoic acid)广泛用于农药、染料和医药中间体等的合成。例如,在医药行业中用于生产头狍菌素V、普鲁卡因胺盐、盐酸普鲁卡因等药物。此外在合成苯佐卡因、对氟苄胺、巴柳氮钠、活性红紫、滤光剂、防晒剂、金属除锈剂等领域也有相应的应用[9-12],开发新的策略来实现这三种硝基苯甲酸产品的高效合成具有重要的意义。

合成邻/间/对硝基苯甲酸的传统方法是以硝基甲苯为原料,经过氧化得到。合成方法分为两类:(1)硝基甲苯经过氧化反应得到硝基苯甲酸,在工业生产中主要以空气氧化为主。然而,此类工艺需要的反应条件较为苛刻(高温、高压和特殊催化剂),该工艺存在较大的安全隐患。(2)苯甲酸经过硝化反应得到硝基苯甲酸[13]。在工业生产中硝化工艺会产生大量的废酸,并且强酸对设备的腐蚀严重,异构体分离困难,生产过程中有较大的安全隐患。因此开发新的策略来实现这三种硝基苯甲酸的高效合成具有重要意义。

本研究的优势在于反应条件温和、无强酸、重金属污染、反应操作安全、三废排放少、产率高等。

1.实验部分

(1)试剂与仪器

试剂:邻硝基苄氯、间硝基苄氯、对硝基苄氯、次氯酸钠,均购自于安耐吉化学试剂公司,其余试剂购自于国药基团化学试剂有限公司,上述所有试剂均为分析纯。

仪器:集热式恒温磁力搅拌器(杭州瑞佳精密科技仪器);恒温磁力搅拌器(杭州瑞佳精密科技仪器);显微熔点仪(上海易测仪器设备有限公司);核磁共振仪(德国Bruker Avance 公司);红外光谱仪(德国布鲁克公司);高效液相色谱仪(日本岛津仪器公司)。

(2)方法

①硝基苯甲酸的制备方法

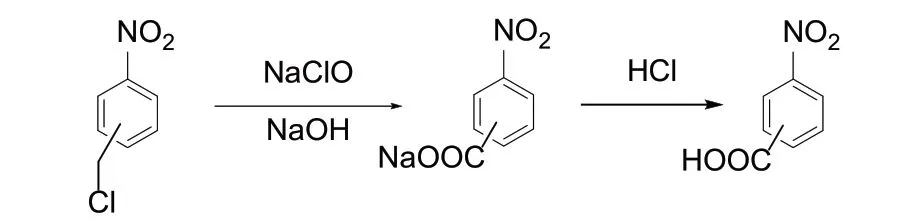

合成路线如图1 所示。

图1 硝基苯甲酸制备路线

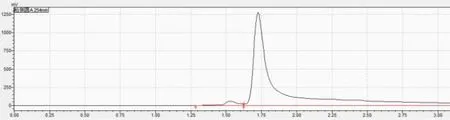

图2 邻硝基苯甲酸产物的HPLC 分析谱图

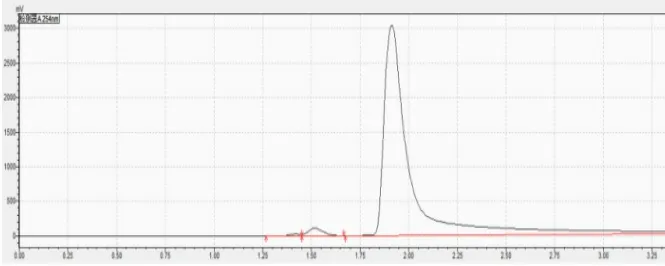

图3 间硝基苯甲酸产物的HPLC 分析谱图

图4 对硝基苯甲酸产物的HPLC 分析谱图

在50 mL 反应瓶中加入硝基苄氯(172 mg,1 mmol),NaClO(0.675 mol/L)和NaOH,搅拌回流。待反应结束,冷却至室温,在冰水浴中缓慢滴加稀盐酸,出现白色固体后,再滴加1 mL 稀盐酸,用石油醚洗涤,减压抽滤,石油醚淋洗滤饼,真空干燥。

邻/间/对硝基苯甲酸的HPLC 的测定使用色谱柱C18(0.46 cm×15 cm),流动相用甲醇、硫酸钠/磷酸缓冲溶液(9:1),流速为1.0 mL/min,紫外检测波长为254 nm,柱温为40 ℃,进样体积为10μL。检测的邻/间/对硝基苯甲酸的浓度为10μg/mL。

邻硝基苯甲酸的保留时间为1.726 min,目标产物峰面积百分比为97.7%;间硝基苯甲酸的保留时间为1.901 min,目标产物峰面积百分比为98.00%;对硝基苯甲酸的保留时间为1.912 min,主峰的峰面积百分比为99.15%。

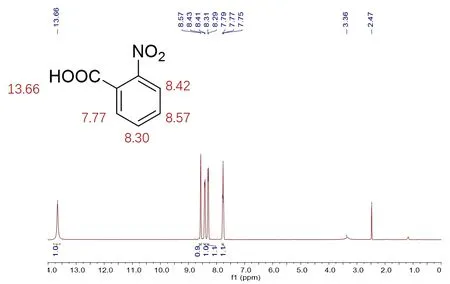

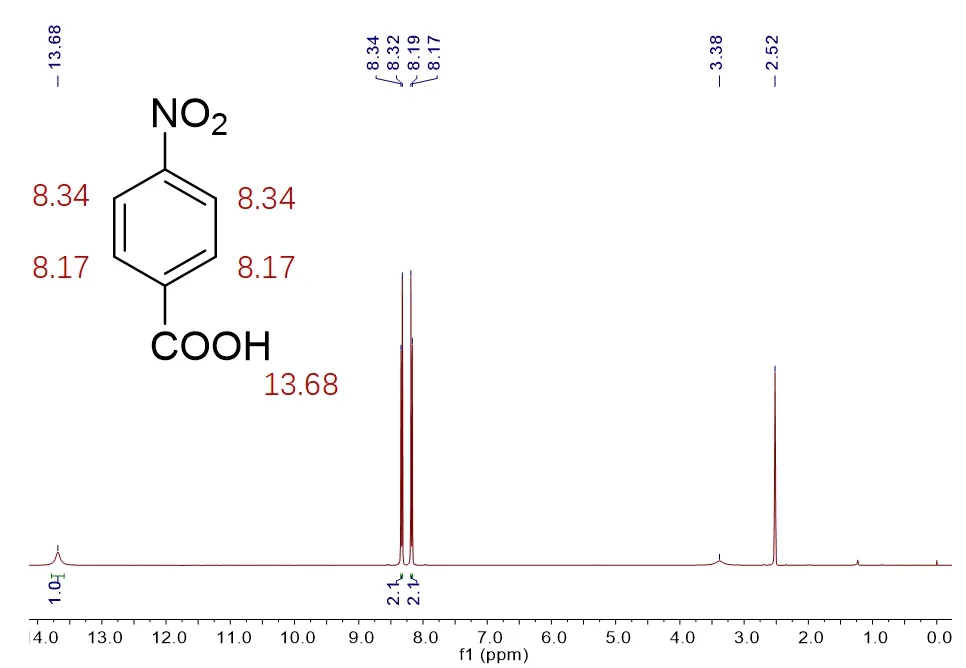

邻/间/对硝基苯甲酸的核磁氢谱的测定,以氘代DMSO 作为溶剂,图5、图6、图7 为相对应的核磁氢谱图。

图5 邻硝基苯甲酸的1 HNMR 谱图

图6 间硝基苯甲酸的1 HNMR 谱图

图7 对硝基苯甲酸的1 HNMR 谱图

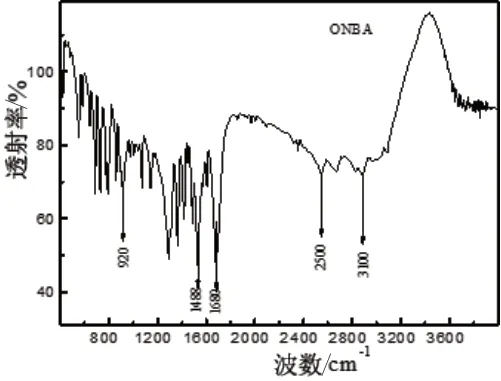

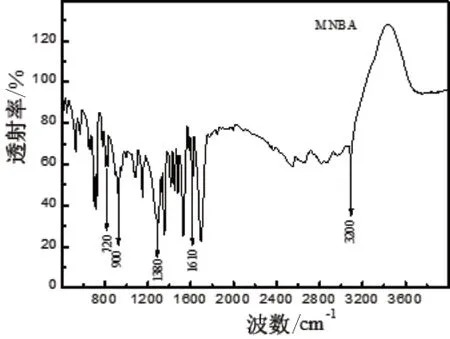

图8 邻硝基苯甲酸的红外光谱图

图9 间硝基苯甲酸的红外光谱图

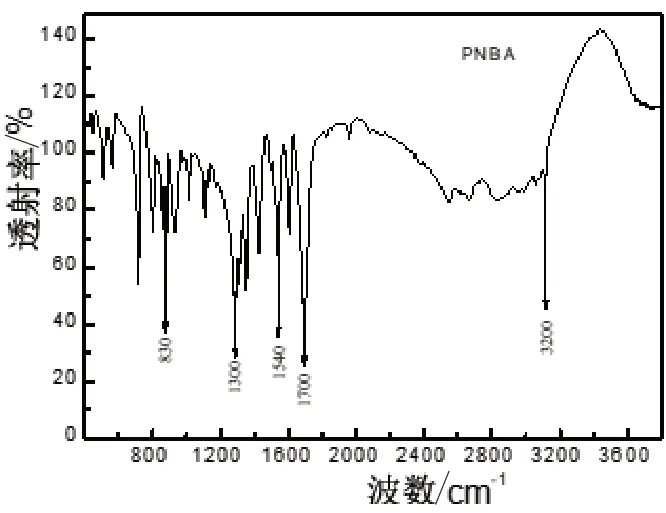

图10 对硝基苯甲酸的红外光谱图

邻/间/对硝基苯甲酸的红外光谱测定,在1300~1550 cm-1的特征吸收峰为苯环上硝基的特征吸收峰,在900~920 cm-1是羟基O-H 键面外弯曲振动特征吸收峰,1650~1700 cm-1是芳香酸中羰基C=O 键伸缩振动的特征吸收峰。

上述结果证明,本研究绿色的氧化方法可以实现三种硝基苯甲酸的高效合成。

2.结果与讨论

(1)实验部分

①邻硝基苯甲酸的合成

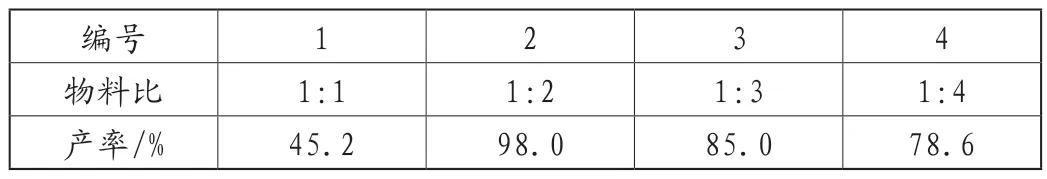

NaOH 为40 mg(1 mmol),反应温度为100 ℃,反应时间为3 h 的条件下,分析邻硝基苄氯和次氯酸钠(0.675 mol/L)的物质的量比对邻硝基苯甲酸产率的影响,结果如表1 所示。

表1 次氯酸钠的用量对邻硝基苯甲酸产率的影响

随着次氯酸钠的量增加,产物的产率增大。当邻硝基苄氯与次氯酸钠的物质的量比为1:3 时,达到了最高产率(80.8%)。当次氯酸钠的含量继续增加时,反应产率会逐步降低。通过液相色谱分析发现,当物料比为1:4 时,会有约20%的副产物生成。因此反应物邻硝基苄氯与次氯酸钠的物质的量比为1:3 氧化效果会最佳。

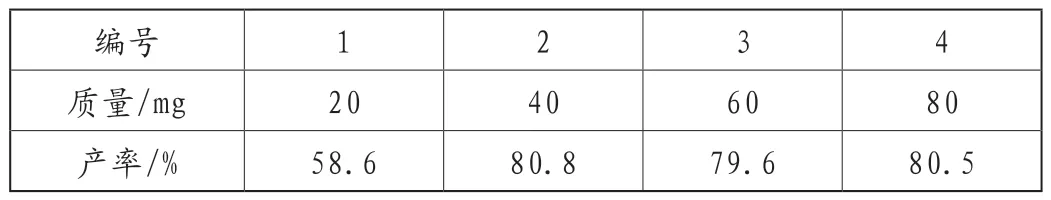

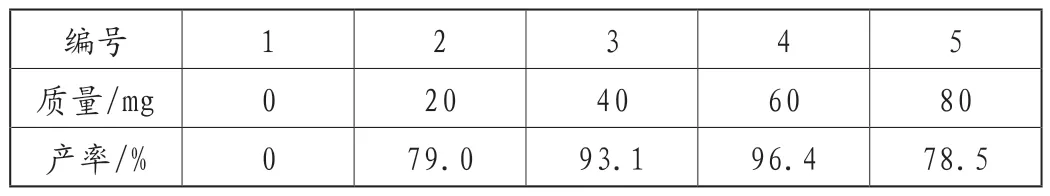

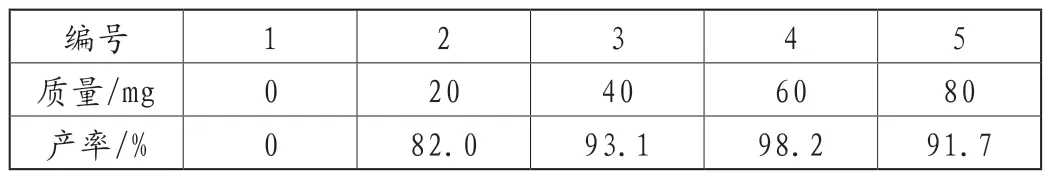

当反应物邻硝基苄氯172 mg(1 mmol),反应物料比为1:3,即4.5 mL NaClO,反应温度为100 ℃,反应时间为3 h 的条件下,考察NaOH 用量对产率的影响,实验结果如表2 所示。

表2 NaOH 用量对邻硝基苯甲酸产率的影响

研究发现,当氧化反应体系中没有NaOH 时,仅有少量产物。随着NaOH 用量增加,产物的产率提高,使用40 mg NaOH 时,产率达到最大值80.8%;再提高NaOH 用量,氧化产率基本保持不变。因此,最适宜的NaOH 用量应为40 mg。

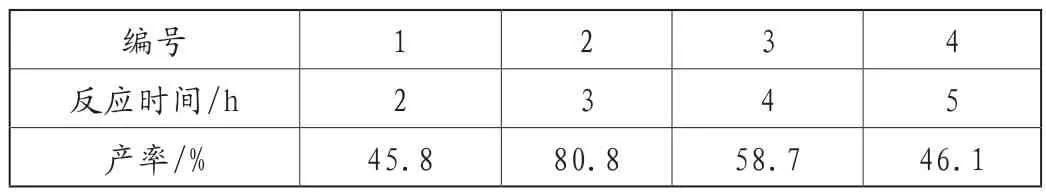

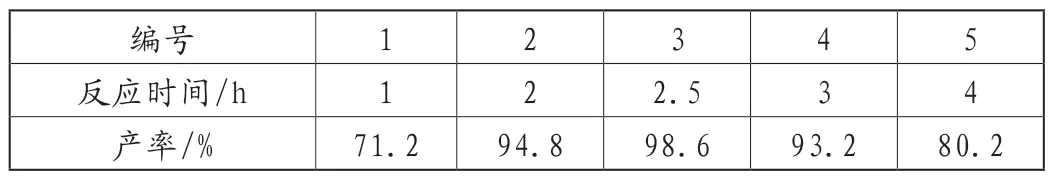

取反应物邻硝基苄氯172 mg(1 mmol),NaOH 40 mg(1 mmol),反应物料比为1:3,即4.5 mL NaClO,反应温度为100 ℃,考察反应时间对产物产率的影响,实验结果如表3 所示。

表3 反应时间对邻硝基苯甲酸产率的影响

由表3 可知,氧化合成邻硝基苯甲酸的最佳时间是3.0 h,产率为81.0%。

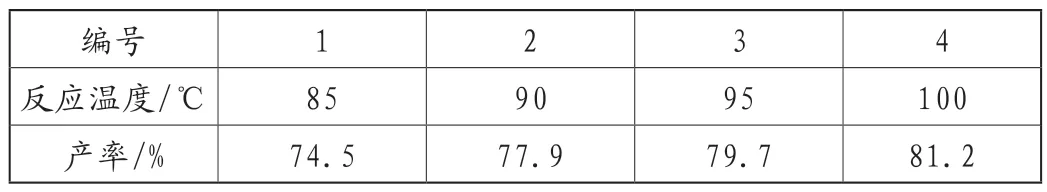

取反应物邻硝基苄氯172 mg(1 mmol),NaOH 40 mg(1 mmol),反应物料比为1:3,即4.5 mL NaClO,反应时间3 h,考察反应温度对邻硝基苯甲酸产率的影响,实验结果如表4 所示。

表4 反应温度对邻硝基苯甲酸产率的影响

由表4 可知,随着反应温度的上升产率增加,可知最适宜的温度应控制在100 ℃。

②间硝基苯甲酸的反应条件考察

NaOH 为60 mg(1.5 mmol),反应温度为90 ℃,反应时间为3 h 的条件下,分析邻硝基苄氯和次氯酸钠的物质的量比对邻硝基苯甲酸产率的影响,结果如表5 所示。

表5 次氯酸钠的用量对间硝基苯甲酸产率的影响

随着次氯酸钠的量增加,氧化产物间硝基苯甲酸的产率增大。当间硝基苄氯与次氯酸钠的物质的量比为1:2 时,达到了最高产率(95.8%)。当次氯酸钠的含量进一步增加时,反应产率会逐步降低。通过液相色谱分析发现,当物料比为1:3.5 时,会有约10%的副产物生成。

在反应物间硝基苄氯172 mg(1 mmol),反应物料比为1:2,即3 mL NaClO,反应温度为90 ℃,反应时间为3 h 的条件下,分析NaOH 用量对间硝基苯甲酸产率的影响,实验结果如表6。

表6 NaOH 用量对间硝基苯甲酸产率的影响

由表6 可知,当反应体系中没有NaOH 时,仅有少量产物生成。当增加NaOH 用量,产物的产率逐步提高,并且在使60 mg NaOH 时,氧化产物的产率达到最大值96.4%;再提高NaOH 用量,产率基本不变。因此,最适宜的NaOH 用量应为60 mg。

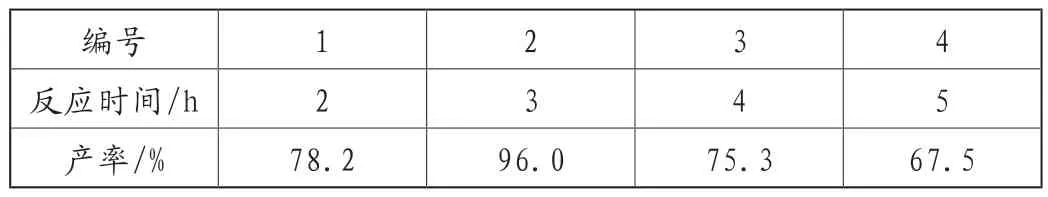

取反应物间硝基苄氯172 mg(1 mmol),NaOH 60 mg(1.5 mmol),反应物料比为1:2,即3 mL NaClO,反应温度为90 ℃,分析反应时间对产率的影响,实验结果如表7 所示。

表7 反应时间对间硝基苯甲酸产率的影响

由表7 可知,随着反应时间的增加,产物的产率变化趋势是先增加后降低,当反应3 h 时,反应产率达到最高的96.0%。随着反应时间增长,产率会降低。实验发现当反应时间为3 h 时能到达最高效的氧化。通过液相色谱分析反应5 h 后的样品,发现样品中有10%的副产物生成。

由于反应在3 h 附近的产率起伏比较大,因此在3 h 附近取几个更精确的时间点探究反应时间对产物的影响,在其他反应条件不变的情况下,结果如表8所示。

表8 反应时间对间硝基苯甲酸产率的影响

从表8 可知,合成间硝基苯甲酸的最佳时间是3.1 h,产率为96.6%。

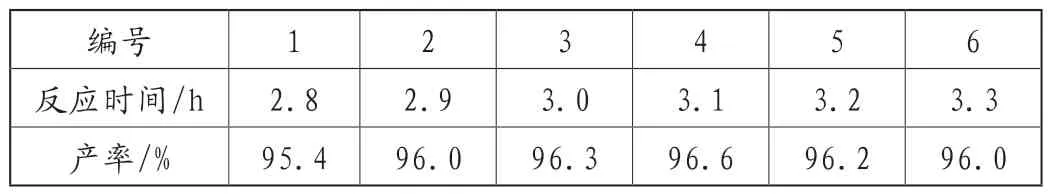

在反应物间硝基苄氯172 mg(1 mmol),NaOH 60 mg(1.5 mmol),反应物料比为1:2,即3 mL NaClO,反应时间3 h 的条件下,分析反应温度对间硝基苯甲酸产率的影响,实验结果如表9 所示。

表9 反应温度对间硝基苯甲酸产率的影响

由表9 可知,随着反应温度的上升,反应物产率先快速提高然后开始缓慢下降,可以发现该反应的最适宜温度为90 ℃。

③对硝基苯甲酸的反应条件考察

反应物对硝基苄氯172 mg(1 mmol),NaOH 用量60 mg(1.5 mmol),在90 ℃的条件下反应2.5 h,分析对硝基苄氯与次氯酸钠物质的量比对对硝基苯甲酸的产率影响,结果如表10 所示。

表10 次氯酸钠的用量对对硝基苯甲酸产率的影响

当物料比小于1:2 时,增加次氯酸钠的量会使该反应体系的氧化效率显著提高,当对硝基苄氯与次氯酸钠的物质的量比为1:2 时,产率达到最大值95.8%。随着增加次氯酸钠的量,得到的产率反而会降低。次氯酸钠浓度增加,ClO-浓度也会增加,从而使该氧化体系的氧化效果更彻底。通过高效液相色谱分析发现,当物料比为1:4 时,有20%的副产物生成。

在反应物对硝基苄氯172 mg(1 mmol),反应物料比为1:2,即3 mL NaClO,在90 ℃的条件下反应2.5 h,考察NaOH 用量对对硝基苯甲酸产率的影响,实验结果如表11 所示。

表11 NaOH 用量对对硝基苯甲酸产率的影响

研究发现,当该体系中不存在NaOH 时,该反应不会生成氧化产物对硝基苯甲酸。当添加NaOH 时,反应体系中有氧化产物生成,此时逐渐增加NaOH 的量,氧化产率也会提高,并且在NaOH 为60 mg 时,氧化产物的产率达到最大值98.2%;这时再提高NaOH 的量,会发现氧化效果有小幅度的下降。过量的NaOH 容易使该体系产生副反应。

在反应物对硝基苄氯172 mg(1 mmol),NaOH 60 mg(1.5 mmol),反应物料比为1:2,即3 mL NaClO,反应温度为90 ℃,考察反应时间对对硝基苯甲酸产率的影响,实验结果如表12 所示。

表12 反应时间对对硝基苯甲酸产率的影响

研究发现,随着反应时间的缓慢增加,氧化产物的产率先快速的增加,到最大产率后出现降低。当该体系反应1 h 时,产率就已经达到70%多;当反应时间为2.5 h 时,反应产率得到最大值为98.6%;并且在2.5 h 之后反应时间越长,氧化产率会降低。该反应氧化过程分为多个阶段,反应时间太短会使该体系的氧化反应不完全,生成某个反应阶段的产物如醇、醛之类;适当加长反应时间可以使原料较为完全的转化成氧化产物酸,适当延长反应时间可以使反应物较为完全的转化成氧化产物羧酸。通过高效液相色谱分析反应4 h 后的样品,发现样品中有10%的副产物生成。出现这种现象的原因是当反应的时间加长时,该反应体系会发生副反应,从而使该反应的产率大大降低。

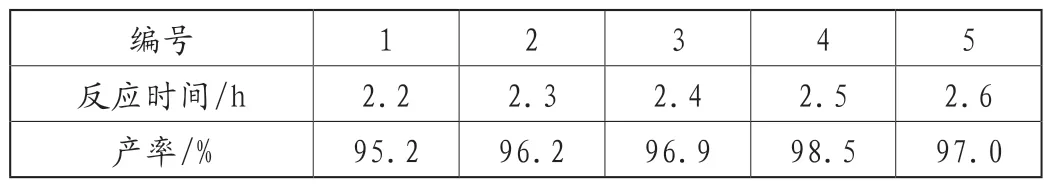

由于此反应在2.5 h 附近的产率起伏比较大,为了得到更精确的反应时间,在2.5 h 附近取几个新时间点,进行六组实验测试。在其他反应条件不变的情况下,172 mg(1 mmol)对硝基苄氯,60 mg(1.5 mmol)NaOH,反应物料比(对硝基苄氯与次氯酸钠的物质的量比)为1:2,即3 mL NaClO,反应温度为90 ℃,在2.5 h 附近,更精确地考察反应时间对对硝基苯甲酸产率的影响,实验结果如表13 所示。

表13 反应时间对对硝基苯甲酸产率的影响

表13 可知,合成对硝基苯甲酸的最佳时间是2.5 h,产率为98.5%。而且,只有当对硝基苄氯、NaOH 与次氯酸钠物质的量之比为1:1.5:2 和在90 ℃的最佳条件下,这个时间点的对硝基苄氯转化率和对硝基苯甲酸的产率才会达到最大。

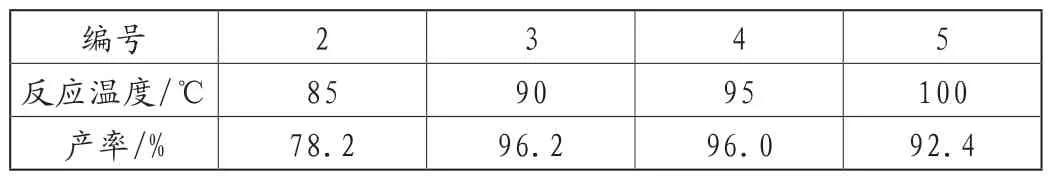

在反应物对硝基苄氯172 mg(1 mmol),NaOH 60 mg(1.5 mmol),反应物料比为1:2,即3 mL NaClO,反应2.5 h,考察反应温度对对硝基苯甲酸产率的影响,实验结果如表14 所示。

表14 反应温度对间硝基苯甲酸产率的影响

研究发现,随着反应温度的上升,反应物产率先增加然后开始缓慢下降,该反应的最适宜温度为90~95 ℃。当前面温度小于90 ℃时,产率会比较低,是因为反应温度较低时,它不足以能够达到反应所需要的氧化活化能,导致部分分子未能活化。通过高效液相色谱分析反应在105 ℃条件下的样品,发现样品中有4%左右的副产物生成。这是由于当温度过高时,即大于95 ℃时该体系产生的氧化副反应会加大,导致产率下降。

3.结论

本研究以硝基苄氯为原料,次氯酸钠溶液为氧化剂在NaOH 碱性条件下一步氧化制备邻/间/对三种硝基苯甲酸;并且对合成工艺进行了优化,相较于传统的合成硝基苯甲酸的工艺,硝基苄氯一步氧化合成硝基苯甲酸的产率高,所得到的产物纯度达97%以上,该工艺过程无废酸及重金属排放,反应过程安全。