调制周期与调制比对Cu/Nb纳米多层膜结构和性能的影响

*郭中正 闫万珺 张殿喜 杨秀凡 蒋宪邦 周丹彤

(安顺学院电子与信息工程学院 贵州 561000)

Cu-Nb 属难混溶体系,铜和铌互溶度极有限,故其结构和性能易于调控。将导电导热性高、塑韧性良好的铜与高硬度、高熔点的铌相复合,所形成的Cu-Nb复合材料表现高强度、高导电性等优良特性,在超高场脉冲磁场导体、射频超导加速腔领域为优选[1-3]。而作为典型二维材料,Cu-Nb 膜的结构与性能设计空间广阔,应用潜力大[4],如超导膜领域[5-6]。Cu/Nb 纳米多层膜则由Cu 和Nb 周期性交替沉积而成,具备硬度增强、抗辐照损伤等特殊性能[7]。力学性能方面,Mara 等[8]测出Cu/Nb 多层膜屈服和抗拉强度均达GPa级,远超混合规则预估,拉伸断口呈塑韧性特征。报导显示Cu/Nb 多层膜疲劳极限达0.45 GPa,比Cu 高一个量级以上[9]。M Pole 等[10]探讨了Cu/Nb 膜在受压和剪切载荷中的应变调节模式。电学性能方面,Cu/Nb层状结构有超导性并可构成新型约瑟芬器件[11]。Fenn等[12]证实Cu/Nb 多层膜电阻率取决于晶界和界面反射因子。此外离子束辅助蒸积的Cu/Nb 多层膜中出现非平衡相及非晶相[13]。由此可见,Cu/Nb 多层膜性能良好,相关研究对探讨亚稳材料的形成机理也有重要意义。

多层膜的周期结构显著影响性质,Cu/Nb 多层膜中面心立方Cu 和体心立方Nb 构成非共格界面,界面结构决定界面剪切强度和位错运动阻力,界面密度则显著影响电子散射效应,故其宏观性质受控于其调制结构[14]。但迄今有关Cu/Nb 多层膜结构和性能与其调制参数间的联系规律及机理报告较少,为此本文用磁控溅射法制样并作相关讨论。

1.实验部分

(1)样品制备

制样设备为TGP520 型磁控仪,靶材为直径50 mm、厚4 mm 的圆片状,Cu、Nb 靶纯度分别在99.95% 和99.99%以上。衬底为聚酰亚胺和单晶硅,厚度分别为125μm 和400μm。

用超声波清洗衬底(介质依次为乙醇和去离子水),镀膜前引入Ar+束轰击作最终清洗。本底真空优于6×10-4Pa,Ar 气工作压力1.5 Pa,直流溅射、交替沉积工艺,用石英晶振仪测控膜厚。铜、铌子层厚度分别示为hCu和hNb,(hCu+hNb)=λ 称调制周期,hCu/hNb=η 称调制比,本实验预设λ=30~150 nm,η=1、η=1.5 及η=2。

(2)样品检测

多层膜结构分析用LD-3000 型X 射线衍射仪(XRD),CuKα1线波长1.5406 nm。截面结构观察用TESCAN 扫描电镜(SEM),选区成分分析用AMETEK 能谱仪(EDS),精细形貌表征用SPM-8100 型原子力显微镜。显微硬度用G200 型纳米压痕仪测量,连续刚度模式,压入深度不超膜厚的1/3,压入点间距不小于80μm。电阻率用RTS-8 型四探针仪测量。力学性能用MTS Tytron 250 型微力拉伸仪测试,加载速率10-4/s,总位移量恒定,可获屈服强度值σ0.2。拉伸时动态测量电阻,拐点对应的应变称裂纹萌生临界应变εc,为延性的指标。

2.结果与讨论

(1)Cu/Nb纳米多层膜结构的X射线衍射分析

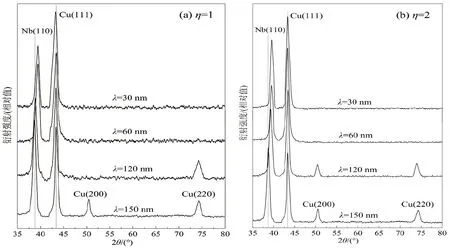

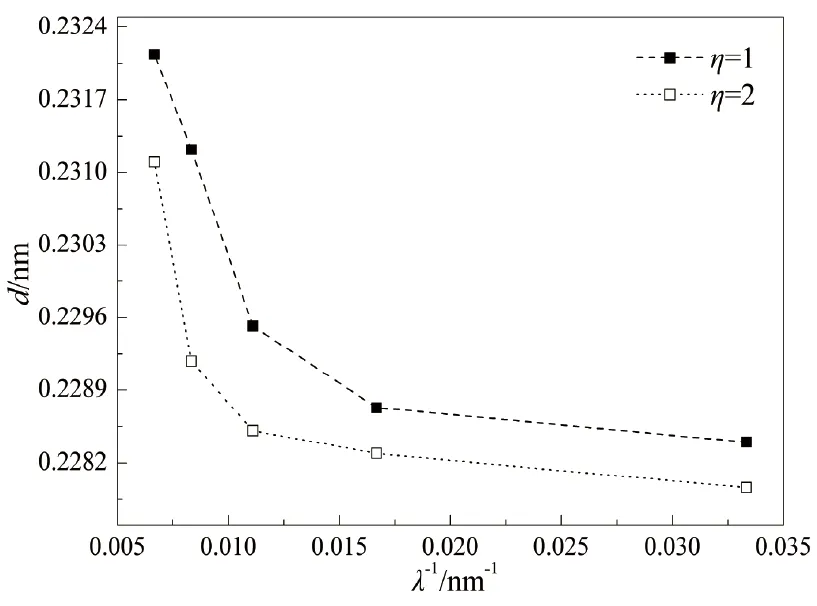

λ=30~150 nm、η=1 和2 的Cu/Nb 多层膜的XRD 谱线分别如图1(a)与(b)所示。可以看出,Cu 子层呈现Cu(111)择优取向、Nb 子层则呈Nb(110)织构。随λ 增加,在λ ≥120 nm 的样品中,还出现Cu(200)和Cu(220)峰,说明铜层择优取向度有降低。相比图1(a),在图1(b)中Cu(111)峰强与Nb(110)峰强的比值更高,这是因η=2 的样品,Cu 体积分数更大。图1(a)和(b)均显示,随λ 减小Cu(111)峰强减弱,峰形则逐渐宽化,说明铜层晶粒度减小。当λ 相同时,η=2 时其Cu(111)谱峰宽化度小于η=1 的,故其铜层晶粒尺寸较大。Nb(110)的峰形随λ 或η 的变化不如Cu(111)峰显著,但结晶度评估表明,Cu 和Nb 层的晶粒均处于纳米级。峰位方面,λ 或η 显著影响Nb(110)峰而非Cu(111)。对比Nb 的标准衍射谱(卡号01-1183)发现,实测Nb(110)峰位偏向高角度。据布拉格定律,这说明在膜面的垂向上,Nb(110)的晶面间距dNb(110)缩小。这是因Cu 和Nb的原子体积分别为7.111 cm3/mol 和10.831 cm3/mol,当Cu 沉积于Nb 层上时,Nb 层表面附近可允许Cu 原子的扩散进入,从而使Nb 点阵常数在整体上略减小所致。如图2,随1/λ 或η 值增加,dNb(110)值减小。由于多层膜总厚相近,λ 减小等同于对层数目和层间界面数量增多,而η 增大时铜层相对更厚,铜层沉积时间延长,这些均促使Cu 在Cu/Nb 界面处能够扩散进入Nb 层,从而减小dNb(110)值。

图1 调制比不同时Cu/Nb 纳米多层膜的XRD 谱

图2 调制周期的倒数及调制比对Nb(110)晶面间距的影响

(2)多层膜截面结构SEM观察及分析

图3 是Cu/Nb 多层膜的截面扫描电镜像(背散射电子成像模式),λ=120 nm,η=1。相对较亮和较暗的区域分别为Cu 层和Nb 层。可看出调制结构完整清晰,Cu 和Nb 子层相互交叠、层间界面较平直,周期性明显,二者层厚都约为60 nm,符合设值。铌层结构较致密而铜层较疏松,二者均属纳米晶微结构,与XRD 谱结晶度评估相一致。能谱分析(表1)显示,完全处于Cu 层内的微选区1、3 铌含量低于2 at.%,而大部处于Nb 层且含部分Nb/Cu 界面的微选区2 和4,仍含20 at.%以上的铜,充分说明Cu 扩散入Nb 层。原因在于,铜熔点(1358 K)远低于铌(2742 K),故铜的同系温度(衬底温度Ts与沉积物质熔点Tm之比 Ts/Tm)高,铜原子扩散能力强。且铜、铌自扩散激活能分别为198 kJ/mol 和441 kJ/mol,铜原子更易扩散,迁移距离也更长。而溅射沉积为高度非平衡过程,铜可扩散进入Cu/Nb 界面附近的铌层,占据其内空位等缺陷并构成一定厚度的扩渗层。

表1 Cu/Nb 多层膜截面的选区能谱分析

图3 Cu/Nb 多层膜截面SEM 像

(3)多层膜表面形貌原子力显微分析

图4 为多层膜表面Cu 层的原子力显微像(AFM),选区面积1μm2。图4(a)~(d)的样品的表面hCu分别为15 nm,40 nm,60 nm 及100 nm。AFM 像显示,Cu 层颗粒尺寸均属纳米级,结晶较好。如图4(a),hCu=15 nm 时其表面Cu 层内较小尺寸的Cu 颗粒明显占优势。而hCu=100 nm 时其表面Cu 层内多数Cu 颗粒尺寸较大(图4(d)),结合图1 的XRD 谱分析,说明随Cu 层增厚,其平均晶粒尺寸和表面颗粒尺寸都呈增大趋势。AFM 图表明Cu 层表面颗粒尺寸与hCu呈正相关,依次约为22 nm、38 nm、48 nm 及60 nm。这是因hCu增厚意味着沉积时间延长,使Cu 原子能更充分地扩散迁移,邻近小晶粒相互接合,大晶粒合并小晶粒,引起水平靠近、垂直堆积等,从而使Cu 层的平均颗粒尺寸增大。这四个样品表面Cu 层的均方根糙度依次为3.56 nm、3.17 nm、2.59 nm 及2.39 nm,说明随hCu增厚,Cu 层表面更趋平整,且颗粒趋于均匀化。

图4 不同调制参数及Cu 子层厚度时Cu/Nb 多层膜表面Cu层AFM 形貌

(4)Cu/Nb纳米多层膜力学和电学性能

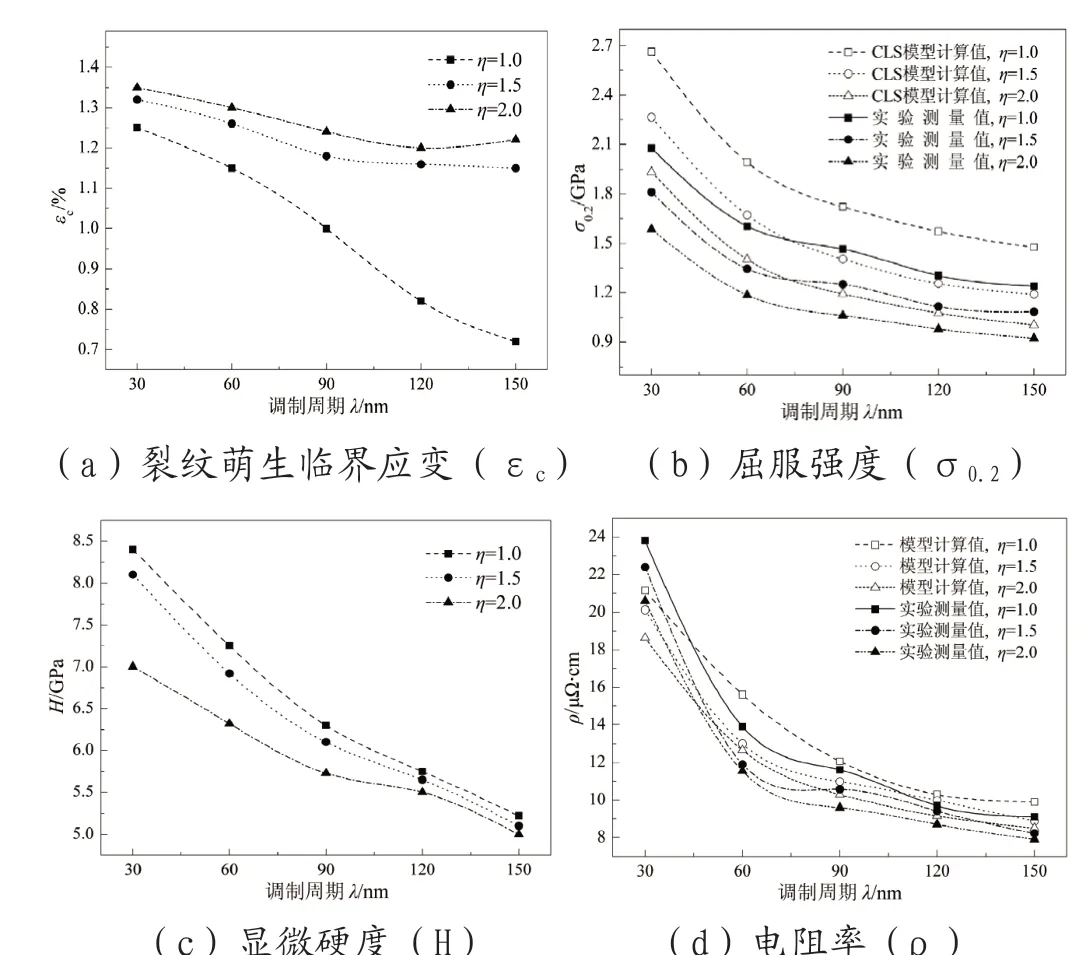

由图5(a)可见,整体上,随λ 减小,多层膜的裂纹萌生临界应变εc值增加,λ 相等时εc随η 增加而单调递增,η=1.5 时其εc值介于η=1 和η=2 之间。因Nb 是硬而脆的,微裂纹源于Nb 层内,其扩展则受Cu 层(塑韧性好)的约束。裂纹尖端应力强度因子与hNb成正比,而铜层塑性与hCu呈正相关,多层膜整体εc正取决于应力强度因子和塑性这两个因素的综合作用[15]。λ 减小或η 增加时hNb变薄,应力强度因子迅速减小,且当η 增加,Cu 层更限制了裂纹扩展。图5(b)为屈服强度σ0.2随λ 和η 的变化。可见σ0.2值随λ 或η 的增加而单调递减,λ ≥90 nm时σ0.2值减幅趋缓,这表明多层膜塑性形变始于Cu层(软相)并受其控制,hCu增厚时Cu 层晶粒增大,故σ0.2降低。而η=1 和η=2 时σ0.2分别为最大与最小,说明硬相Nb 层体积分数也显著影响σ0.2值。Nb、Cu 分别为bcc 和fcc 晶体,Nb/Cu 界面属非共格。据受限层滑移模型(CLS),在Cu 层内部启动位错滑移所需的应力σcls可用式(1)评估[16]。

图5 调制周期和调制比对Cu/Nb 多层膜性能的影响

式中,M 为Taylor 因子(M=3);ν 为Cu 的泊松比(0.343);μ 为总剪切模量,μ=0.5μCuμNb/(fCuμNb+fNbμCu),μCu和μNb分别为48.3 GPa 和38 GPa;fCu、fNb分别为Cu、Nb 所占体积比(取决于调制比η);b 为Burgers 矢量;h′指互相平行的滑移面的厚度(h′=hCu);α 是位错芯参数(α取1);f 为Nb/Cu 界面应力(2.5 J/m2);ε 为界面内的塑性变形量(1.5%); m 为滑移激活应变因子(0.5)。用式(1)计算σ0.2值并与实测值相较(图5(b)),可见实测值均小于计算值,随λ 减小总体上二者差值变大;η=1 时差值最大,这是因hCu较薄,层内位错运动机制与CLS 模型的假设偏差较大。图5(c)示出λ 和η 对显微硬度H 的影响,与σ0.2相似,H 随λ 或η 的增加而单调递减,η=2 时硬度最小。依据Voigt 体积混合规则,η 增加时Nb层(硬相)相对含量减少,使整体硬度降低;而λ增加时hCu增厚,铜层内位错易于运动,致整体强度和硬度下降。图5(d)为电阻率ρ 与λ 和η 的关系,可见ρ 值随λ 或η 增加而降低,λ=30~90 nm时ρ 值随λ 增加而迅速减小,λ 进一步增加时ρ值降幅较缓。铜电阻率(1.678μΩ·cm)明显小于铌(15.2μΩ·cm),可通过FS-MS 模型计算铜层电阻率来估算Cu/Nb 多层膜电阻率[17]。

式中,ρf、ρb分别为铜膜和铜块体电阻率;l 为铜电子的平均自由程;p、q 分别为Nb/Cu 界面反射及Cu 层内晶界散射系数;hCu和d 分别为铜层厚度及平均晶粒度,d 由XRD、AFM 及综合分析获得。取ρb=1.678μΩ·cm,l=39.3 nm,p=0.1,q=0.8,式(2)计算结果示于图5(d)。可看出实测值均低于计算值(λ=30 nm 的样品除外),这是因式(2)仅考虑铜层电阻,而多层膜整体电阻由铜层和铌层电阻并联构成,故实测值应偏小。当η 增加时,Cu 层内部晶界的数密度下降,使电子散射率降低。λ 增加时Nb/Cu 层间界面数量l/λ 减少,层间界面电子散射弱化,即式(2)右边第二、三项减小,铜层电阻率下降致多层膜电阻率降低,实测值与计算值也趋于接近。

3.结论

(1)Cu/Nb 纳米多层膜中,铜层和铌层的晶粒均处于纳米级。Cu(111)为Cu 层的择优取向、Nb 层则呈Nb(110)织构。在Cu/Nb 层间界面处存在扩散混合现象。当Cu 层增厚时,Cu 层的颗粒平均尺寸增大且粒度趋于均匀。

(2)Cu/Nb 多层膜力学和电学性能明显受调制周期λ 和调制比η 影响。多层膜的屈服强度σ0.2、显微硬度H 和电阻率ρ 均随λ 或η 减小而增加,裂纹萌生临界应变εc与1/λ 或η 呈正相关。