基于Moldflow 技术的汽车保险杠格栅外观缩痕优化研究

周健宁,张栩梓

(南宁职业技术学院新能源汽车学院,广西 南宁 530008)

0 引言

汽车注塑零件缩痕形成原因复杂,其主要影响因素有材料特性、模具结构设计、注塑工艺参数等。缩痕是产品开发过程中常见缺陷问题,它会降低零件的外观质量和尺寸精度,后期改善难度大、成本高,尤其对于外观质量要求高的汽车外饰注塑零件而言,应在产品设计阶段采取措施来减少和优化缩痕问题,以降低后期模具改模和修模风险[1]。以某企业生产的汽车保险杠格栅为例,针对该保险杠格栅出现的缩痕问题,通过Moldflow 仿真分析与正交试验相结合的方法,对注塑成型工艺参数进行了优化,旨在找到一种科学方法来改善保险杠缩痕问题,从而提高产品注塑成型质量。

1 汽车保险杠注塑成型的缩痕问题

1.1 缩痕的定义和产生原因

缩痕(sink marks)为塑料制品表面产生的一种局部塌陷现象,又称凹痕,缩坑、沉降斑。缩痕产生的原因有多种。首先,塑料材料在注塑过程中具有不同的流动特性,如果材料流动性差或填充速度过快,就可能导致部分材料无法均匀填充模具,从而形成缩痕。其次,模具的设计和结构也会影响缩痕的产生。例如,模具的冷却系统不合理,导致局部冷却速度过快或过慢,或者模具的浇口设计不恰当,导致材料流动不均匀,都可能引发缩痕问题。此外,成型条件如注射压力、保压时间、注射速度等也会影响缩痕的形成。如果注射压力不足或保压时间太短,可能会使塑料无法充分填充模具,从而在产品表面形成缩痕[1]。

1.2 控制缩痕的方法

为了解决汽车保险杠注塑成型过程中的缩痕问题,通常可采取以下控制方法。

(1)合理选择塑料材料。根据保险杠的形状和尺寸选择流动性好、收缩率稳定的塑料材料。

(2)优化模具设计。通过合理布置冷却系统,确保各部位冷却均匀,同时,调整浇口位置和大小,使材料能更好地填充模具。

(3)调整成型条件。根据实际情况调整成型工艺参数,合理选择适当的工艺参数。

但在注塑生产或试模过程中,如果出现缩痕问题直接采取更换原材料、改进模具设计或变更产品结构等方式解决,不仅生产成本较高而且时间周期也较长。因此,从生产成本控制、生产过程和生产效率考虑,我们优先选择通过优化成型工艺参数进行缩痕问题改善。

2 注塑成型CAE 模拟分析

2.1 CAE 模型的建立

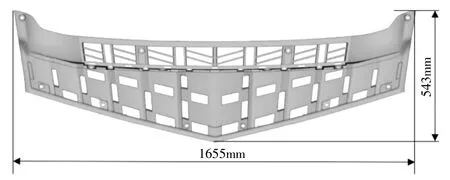

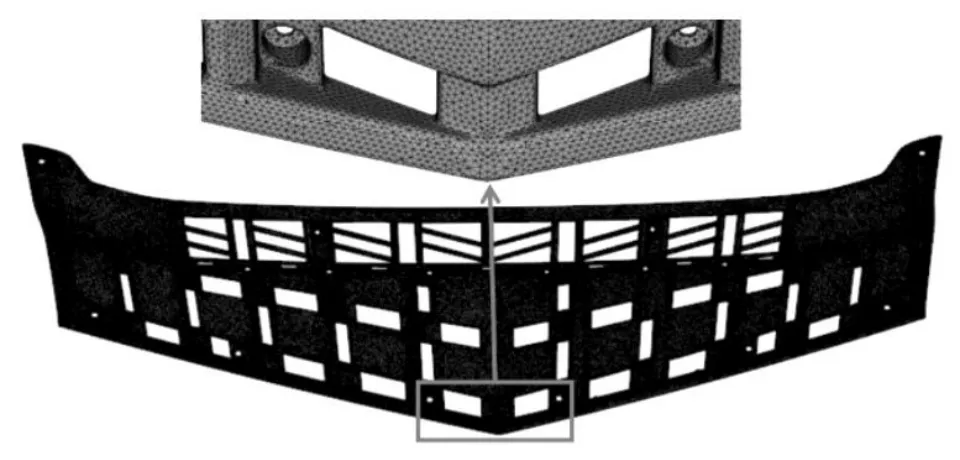

该保险杠格栅具有特定的长宽高尺寸,壁厚范围在2.0~3.0 mm,并采用左右对称设计,呈现出大尺寸多孔状的格栅形状[2],如图1 所示。为了进行进一步的分析,我们将该部件模型导入Moldflow 软件中,并进行了网格划分,得到部件的网格模型,如图2 所示。该部件模型的三角形单元数和节点数分别为261092 和130396,纵横比为1.89,匹配率达89.5%。这些网格的质量在满足仿真运算时间和精度的前提下,满足了分析的要求[2]。

图1 部件三维图

图2 部件网格模型

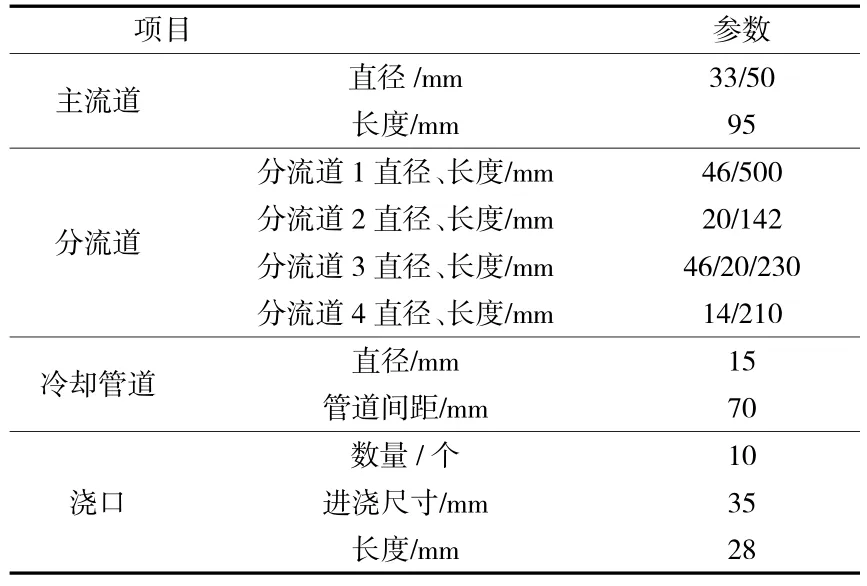

考虑到商用车保险杠格栅属于大尺寸部件,需要综合考虑产品性能、质量和生产成本。因此,选用某公司生产的LQ-PP/T20-B1 塑料作为材料,其主要成分为20%的滑石粉加聚丙烯材料。这种材料的主要性能参数见表1,CAE 分析模型设计参数见表2。

表1 T042 材料主要性能参数

表2 CAE 分析模型参数

2.2 缩痕问题模拟再现

在Moldflow 模拟分析中,缩痕指数给出了产品上产生缩痕的相对可能性,其数值越大则对应塑件制品的位置也越容易产生缩痕[3]。该保险杠格栅缩痕最严重的位置位于离浇口位置较远且厚度较大的塑件两侧尖角区域表面。将成型工艺参数设置与实际生产参数一样并进行模拟分析,得到最大缩痕指数为2.5%,且最大数值位置与实际产品出现缩痕位置一致。以上结果说明以最大缩痕指数作为优化指标进行分析较为可靠。

3 制定正交试验计划

3.1 确认试验因素及其水平

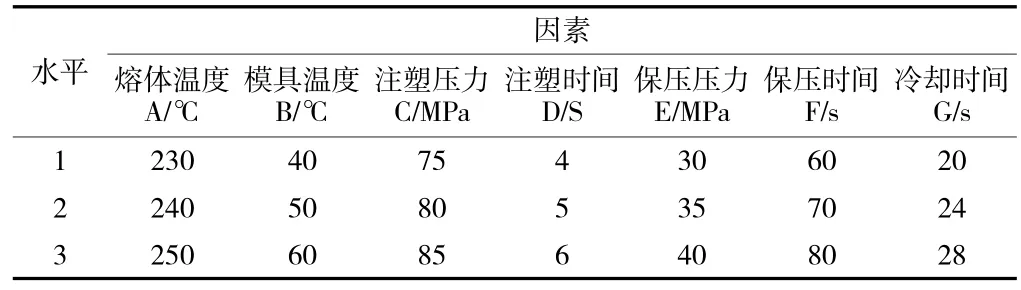

正交试验设计是一种科学、有效的实验设计方法,具有高效率、快速、经济性的特点[4]。通过精心设计的正交表,以较少的实验次数来获得最优的组合参数。它能够系统地考虑所有可能的组合条件,从而大大减少实验次数,提高效率。为全面考虑各工艺参数的影响,将三大成型条件,即温度、压力和时间,共七个成型工艺参数构建试验因素水平表,见表3,用AG 字母段代表对应的试验因素。

表3 试验因素水平

3.2 构建正交表格进行分析

在取值范围内对7 个成型工艺参数进行三水平取值,选择L18(37)正交表进行实验,并用Moldflow软件进行数值模拟[5]。运用正交试验法和极差分析理论[6]探究各工艺参数对保险杠缩痕指数的影响,最终得出试验结果及极差分析表(表4)。

表4 试验结果及极差分析

在正交试验设计中,极差R 值越大,表明该参数对优化指标影响越大[6]。因此,根据表4 试验结果和极差分析表得出极差R 值可知,各试验因素对保险杠格栅缩痕的影响程度从大到小依次排列为:F > E >D > A> B > G > C。得出最优工艺参数组合为:A1B3C2D3E3F3G3,即熔体温度为230 ℃、模具温度为60 ℃、注塑压力为80 MPa、注塑时间为6 s、保压压力为40 MPa、保压时间为80 s 和冷却时间为28 s。其中最大影响因素是保压时间F,最小影响因素为注塑压力C。

从图3 因素效应曲线图可以看出各试验因素对缩痕指数的影响趋势,其中熔体温度A 对制品缩痕指数影响呈递增趋势,当熔体温度过高时,熔体的热胀冷缩特性使得进入模具型腔内的物料量相对减少,冷却时塑料制品的体积收缩增大,从而造成缩痕指数增大[7]。而注塑时间D、保压压力E 和保压时间F 对制品最大缩痕指数影响呈递减趋势,较长的注塑时间和保压时间以及较大的保压压力有助于补偿塑件因冷却导致的体积收缩,使模腔填充完整以达到较高的饱和度,有利于减少或消除缩痕。而模具温度B、注塑压力C 和冷却时间G 为非主要影响因素,对于缩痕指数的影响不大,在保证塑件制品品质的前提下,模具温度设置高些有利于塑料熔体的流动,而注塑压力可结合其他生产条件选适中的数值,同时可考虑缩短冷却时间,这样有助于缩短注塑成型周期,提高生产效率。

图3 因素效应曲线

4 分析结论和改善效果

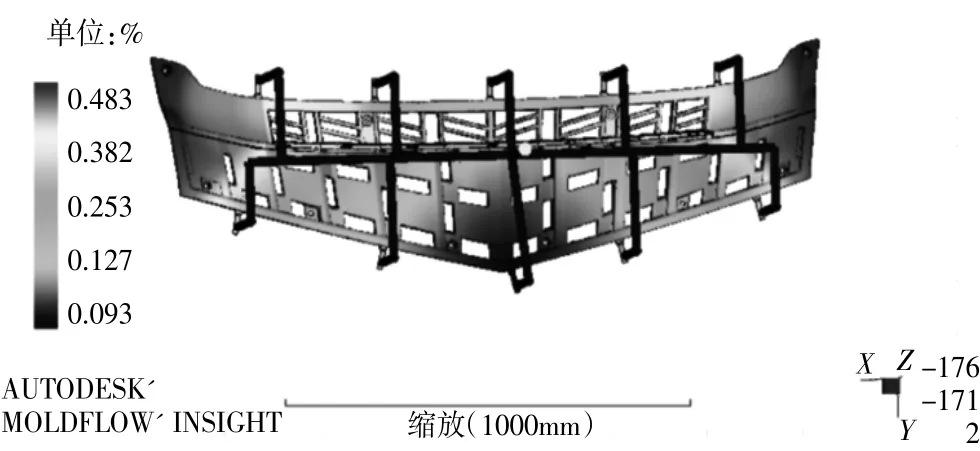

通过以上Moldflow 模拟及正交试验设计分析结果,对7 个成型工艺参数进行最优组合,成型工艺参数优化数据见表5,并对优化后的工艺参数进行模拟分析,得出保险杠格栅的最大缩痕指数为0.483%,如图4 所示。而优化前最大缩痕指数为2.5%,可见,优化后的工艺参数组合较优化前的工艺参数组合下降了80.7%,以最优工艺参数组合进行成型生产,缩痕改善明显,满足模具蚀纹要求,问题得以解决。

表5 成型工艺参数优化数据

图4 优化工艺参数后模拟结果

优化后的工艺参数组合可较大程度的改善缩痕问题,所采用的分析方法为后续其他塑件生产中类似缩痕问题的解决提供了思路和指导。